|

Дозирование глины и добавок

|

|

|

|

После предварительного рыхления глина поступает в ящичный питатель (подаватель), который предназначен для равномерного и непрерывного питания сырьем глинообрабатывлющих машин, дозирования подаваемого сырья и частичного измельчения крупных комьев глины.

Ящичный питатель СМК-78 (СМ-1091) (рис. 28) представляет собой корпус 1, дном которого является металлическая бесконечная пластинчатая лента 2, укрепленная на двух роликовых цепях 8 и приводимая в движение через редуктор 4 электродвигателя 3. Эта лента, перемещаясь в сторону открытой части питателя, транспортирует материал к валу 5 с билами, где крупные комья частично разбиваются. К корпусу подавателя прикреплены планки, которые являются фиксаторами 7 уровня опускания шиберов. К планкам крепят металлические шиберы 6.

Ящичный питатель работает по следующей кинематической схеме (рис. 29). Электродвигатель 10 через шкив 9, ременную передачу 11, редуктор 12, шестерни 13 и 14 приводит в движение ведущий вал 4 с установленными на нем звездочками 2. При вращении ведущего вала приводится в движение лента. Через вторую пару звездочек цепью ленты 5 получает вращение ведомый вал 8.

Через ременную передачу и шкив 15 приводится в движение вал 16 с билами, установленный над ведущим валом пластинчатой ленты и опирающийся на подшипники.

При прохождении материала под валом с билами происходит дробление больших комьев глины и частичное перемешивание компонентов.

Сырье дозируют, поднимая шиберы на заданную высоту. Если в ящичный питатель загружают глину одного сорта, то промежуточные шиберы убирают и устанавливают один шибер перед валом с билами.

В процессе работы ящичный питатель, заполненный глиной, подает слой глины, по высоте равный зазору между нижней кромкой шибера и движущейся лентой, и по ширине равный ширине кузова питателя. Глина поступает к выходной части ящичного питателя через зазоры между шибером и пластинчатой лентой за счет массы глины и силы трения между глиной и движущейся лентой.

|

|

|

Производительность ящичного питателя можно рассчитать по формуле

где Ь — ширина ленты, м; h — высота подъема шибера, м; ν — скорость движения ленты, м/мин К — коэффициент заполнения пространства между нижней кромкой шибера и лентой подавателя, через которое выходит глина, равный 0,8.

где Ь — ширина ленты, м; h — высота подъема шибера, м; ν — скорость движения ленты, м/мин К — коэффициент заполнения пространства между нижней кромкой шибера и лентой подавателя, через которое выходит глина, равный 0,8.

Так, например, при  производительность подавателя составит:

производительность подавателя составит:

Выпускают также ящичные питатели СМ-1090 с резиновой лентой.

Данные о питателях приведены в табл. 9.

Часто ящичные питатели используют как дозаторы отощающих и выгорающих добавок. В этом случае глину загружают в переднюю часть корпуса ящичного подавателя, а добавку — во вторую часть, перегораживая корпус подавателя дополнительно шибером. Однако дозирование добавок в малом количестве (до 10—15%i)' с помощью шиберов в ящичном подавателе не обеспечивает достаточной точности и требуемого соотношения добавок,и глины.

Кроме того, при использовании ящичного питателя одновременно для подачи глины и дозирования добавок емкость его для основного сырья уменьшается, что сокращает время бесперебойной работы последующих машин в случае неритмичной доставки глины из карьера.

В целях увеличения запаса глины в ящичном питателе, корпус которого вмещает 2,2—2,3 мг, его заглубляют и над ним устраивают открытый бункер емкостью, превышающей емкость питателя в несколько раз.

На ряде предприятий устанавливают по два ящичных питателя с надстроенными бункерами, из которых при соответствующем регулировании шиберов одновременно или поочередно из питателей поступает глина на ленточный конвейер.

|

|

|

Использование двух питателей позволяет также применять различные по свойствам глины в заданном соотношении.

Перед пуском ящичного подавателя необходимо очистить ленту и корпус от высохшей глины, проверить скорость движения ленты и высоту подъема шибера, удостовериться в том, что он закреплен в заданном положении. Следует проверить, достаточно ли натяжение ленты. Затем необходимо смазать роликовую цепь, чтобы при движении ее ролики вращались, а не проскальзывали.

Все шестерни и звездочки нужно хорошо закреплять на валу шпонками и обеспечивать правильное зацепление зубьев, чтобы приводной механизм питателя работал плавно и бесшумно. Звенья пластинчатой ленты необходимо равномерно натягивать внахлестку одна на другую, чтобы избежать щелей при движении ленты, через которые глина может просыпаться вниз. Била следует жестко закреплять на валу. Изношенные болты, гайки и шпонки надо заменять новыми. До начала работы ящичного подавателя необходимо проверять, исправны ли предохранительные ограждения, и закреплять их. Над валом с билами следует устанавливать глухую деревянную крышку.

При загрузке сырья в ящичный подаватель нужно следить за ' тем, чтобы вместе с глиной не попадали посторонние включения. Приемный бункер для глины над корпусом подавателя должен быть сверху закрыт уложенными поперек него рельсами с промежутками между ними 15—20 см. Чтобы автосамосвал с глиной не заезжал на решетку подавателя, по всей его длине должен быть уложен и закреплен упорный брус.

При разгрузке автосамосвала или вагонетки находиться против опрокидывающегося кузова запрещается. Чтобы глина не просыпалась, в задней части и с боков корпуса подавателя укрепляют прорезиненный ремень, который должен касаться пластинчатой ленты подавателя.

Во время работы ящичного подавателя запрещается очищать пластины ленты от налипшего материала, удалять просыпавшуюся глину с нижней ветви ленты, регулировать высоту подъема шибера, очищать била или подтягивать болты. Перед остановкой или пуском подавателя следует давать звуковой сигнал.

В целях устранения попадания вместе с глиной металлических предметов, вызывающих аварии в глинообрабатывающих машинах, сразу после ящичного подавателя над ленточными конвейерами, транспортирующими глину, рекомендуется устанавливать электромагнитные уловители.

|

|

|

Чтобы обеспечить постоянный состав шихты, целесообразно в технологических схемах предусматривать дозирование и подачу различных добавок с помощью отдельных питателей с бункерами соответствующего объема.

В кирпичной промышленности преимущественно распространены тарельчатые питатели, которые служат для дозирования сухих отощающих добавок, топлива и непрерывной подачи их в производство.

Тарельчатый питатель СМ-179А (рис. 30) состоит из направляющего патрубка, бункера, 2, вращающейся тарели 3, шеетерни 4, червячного колеса 5, приводимого в движение от электродвигателя 6.

Во время вращения тарели 3 материал снимается с нее скребком и ссыпается в приемное устройство, расположенное под питателем.

Количество материала, подаваемого питателем с тарели 3, регулируют поворотом скребка 9 около оси 8 червячным механизмом 7.

Для увеличения подачи скребок поворачивают по часовой стрелке, для уменьшения подачи — против часовой стрелки, а для полного прекращения подачи скребок поворачивают до перекрытия выходного отверстия.

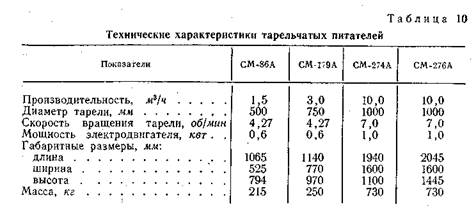

В зависимости от количества подаваемых добавок на кирпичных заводах применяют тарельчатые питатели СМ-86А, СМ-274А, СМ-276А, различающиеся производительностью и системой регулирования подачи материала.

Перед пуском тарельчатого питателя необходимо проверить состояние смазки подшипников, шарнирных соединений скребков, надежность крепления шпилек и болтовых соединений. До пуска питателя следует включать устройство, принимающее материал.

В процессе работы дозировщик должен следить за количеством дозируемого материала, регулируя его поворотом скребка или перемещением тарели в вертикальном направлении. Червячные зацепления в случае надобности следует регулировать винтом, упирающимся в подпятник вертикального вала. Останавливать питатель следует немедленно после выключения устройств, подающих другие компоненты формовочной массы.

|

|

|

Данные о тарельчатых питателях приведены в табл. 10.

Для дозирования порошкообразных материалов с повышенной влажностью применяют ленточные питатели разных конструкций.

|

|

Ленточный питатель 1ПТ5-00 (рис. 31) представляет собой короткий ленточный конвейер, тяговым и несущим органом которого является лента, движущаяся по роликам. Питатель состоит из приводного барабана 1, рамы 2, роликов 3, натяжного барабана 4, направляющих бортов 5 и 6, скребков, муфт 7 и 8, электродвигателя 9, редуктора 10. Количество материала, поступающего из питателя, регулируют заслонкой, устанавливаемой на заданной высоте, определяющей толщину слоя материала на ленте. В ленточном питателе 1ПТ5-00 со скоростью 0,32 м/сек перемещается лента шириной 500 м, приводимая в движение от электродвигателя через редуктор. Расстояние между центрами барабанов составляет 1500 мм. Производительность питателя при высоте слоя 0,05 м — 23 м3/ч.

Ленточный питатель 1ПТ5-00 (рис. 31) представляет собой короткий ленточный конвейер, тяговым и несущим органом которого является лента, движущаяся по роликам. Питатель состоит из приводного барабана 1, рамы 2, роликов 3, натяжного барабана 4, направляющих бортов 5 и 6, скребков, муфт 7 и 8, электродвигателя 9, редуктора 10. Количество материала, поступающего из питателя, регулируют заслонкой, устанавливаемой на заданной высоте, определяющей толщину слоя материала на ленте. В ленточном питателе 1ПТ5-00 со скоростью 0,32 м/сек перемещается лента шириной 500 м, приводимая в движение от электродвигателя через редуктор. Расстояние между центрами барабанов составляет 1500 мм. Производительность питателя при высоте слоя 0,05 м — 23 м3/ч.

Использованная литература

1. Кашкаев И.Я Шейнман Е.Ш. Производство глиняного кирпича. Изд. 2-е, испр. и доп. М., «Высш. школа», 1974. 288 с, с ил.

|

|

|