|

Значения коэффициента k в формуле (2) по Ю.М. Чнжикову

|

|

|

|

Практические работы

По дисциплине

«Технология производства заготовок и сортового проката»

Учебно-методическое пособие

Направления: 550500 – металлургия

Специальности: 110600 – обработка металлов давлением

Череповец

Практические работы по дисциплине «Технология производства заготовок и сортового профиля»: Учебн.-метод. пособие. Череповец: ЧГУ, 2004. 36 с.

Рассмотрено на заседании кафедры машины и агрегаты металлургических заводов, протокол № от 2004г.

Одобрено редакционно-издательской комиссией Института металлургии и химии ЧГУ, протокол № от 2004г.

Р е ц е н з е н т ы: Э.А. Гарбер – д-р техн. наук, профессор (ЧГУ)

И.А.Шадрунова – к.т.н., доцент (ЧГУ)

Н а у ч н ы й р е д а к т о р: Э.А. Гарбер - д-р техн. наук, профессор

С о с т а в и т е л ь: М.А.Тимофеева – ассистент

Ó Череповецкий государственный

университет, 2004

Введение

Настоящее учебно-методическое пособие написано на основе курса лекций по «Технологии производства заготовок и сортового проката».

Занятие 1

Нагрев стали и сплавов

Теоретические сведения

Нагрев слитков и заготовок перед прокаткой имеет целью улучшение исходной структуры, уменьшение сопротивления деформации и повышение технологической пластичности металла.

Основные требования к качеству нагрева металла сводятся к тому, чтобы нагрев был произведен до максимально допустимой температуры без перегрева или пережога, должен быть обеспечен равномерный прогрев с минимально допустимым перепадом по сечению и длине слитка или заготовки. Перепад температуры по сечению слитка допустим до 100 ˚С на 500 мм толщины от оси к поверхности. Для слитков массой 2-5 т перепад температуры по сечению рекомендуется 1-3 ˚С на 1 см толщины слитка. Для легированных сталей в зависимости от химического состава перепад температуры по сечению слитка не должен превышать 30-50 ˚С.

|

|

|

Температурный режим нагрева металла зависит от ряда факторов, главным из которых является химический состав стали. Верхний предел, или допустимая температура нагрева, лимитируется протеканием собирательной рекристаллизации, явлениями перегрева и пережога и другими факторами; Нижний предел температуры нагрева определяют, исходя из допустимой температуры конца обработки давлением и ее влияния на сопротивление деформации и усилие прокатки; учитывается также выделение и коагуляция фаз упрочнения (карбидов, интерметаллидов и т.д.), структура и механические свойства металла.

Таким образом, для каждой группы марок стали устанавливается свой оптимальный интервал температур нагрева и обработки. В этом интервале данная сталь должна обладать наилучшим сочетанием технологических параметров, структуры и свойства металла.

Н.Ю.Тайц и М.Л.Зарощинский рекомендуют рассчитывать температуру нагрева углеродистой стали по эмпирической формуле

, (1.1)

, (1.1)

где Тн – температура нагрева стали, °C;

Тсол – температура по линии солидуса, °C (рис.1.1).

При повышении содержания углерода в стали максимальная температура нагрева понижается:

до 1350°С при 0,1%С;

1250÷1270°С при 0,2%С;

1200÷1220°С при 0,4%С;

1180÷1200°С при 0,6%С.

В производственной практике температуру поверхности и середины слитка или заготовки определяют используя метод Л.М. Мариенбаха.

1. Определяют коэффициент теплопередачи α по формуле Шака с поправкой Хейлингенштедта, ккал/(м2·ч·град)*:

,

,

где t газ – температура газа в нагревательной печи, °C.

2. Используя физические параметры стали, определяют следующие отношения

|

|

|

где S – расчетная толщина (сторона или диаметр) нагреваемого тела, м;

λ – коэффициент теплопроводности, Вт/(м·град);

τ – время нагрева металла, ч;

а – коэффициент температуропроводности, м2/ч.

,

,

где ср – удельная массовая теплоемкость, Дж/(кг·град);

и

и  ,

,

ρ – плотность стали, кг/м3.

Рис.1.1. Диаграмма состояния углеродистой стали

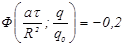

3. По найденым отношениям  и

и  с помощью диаграмм (рис. 1.2 –1.5) находят значения отношений:

с помощью диаграмм (рис. 1.2 –1.5) находят значения отношений:

и

и  ,

,

где t0 – начальная температура тела, °C;

tп – температура поверхности тела, °C;

tс – температура середины тела, °C.

4. Из этих отношений определяют tп и tс.

Продолжительность нагрева слитков, заготовок зависит от внешнего и внутреннего теплообменов, массы, размеров слитка или заготовки, допустимым перепадом температуры по сечению и определяется по опытным данным, аналитическим методом или по эмпирическим формулам.

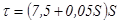

Для определения времени нагрева слитков или заготовок при холодном всаде Ю.М. Чижиков рекомендует следующую зависимость

, (1.2)

, (1.2)

где τ - время нагрева, ч;

k - коэффициент, учитывающий влияние химического состава стали и условий нагрева (табл.1);

S - сторона или диаметр слитка или заготовки, см.

Продолжительность нагрева слитков в колодцах при горячем всаде по Ю.М. Чижикову определяется по формуле

(1.3)

(1.3)

где t - температура металла при посадке, ˚С.

Таблица 1

Значения коэффициента k в формуле (2) по Ю.М. Чнжикову

| Сталь | k |

| Углеродистая Легированная конструкционная Высоколегированная конструкционная Высоколегированная инструментальная | 0,10-0,15 0,15 - 0,20 0,20 - 0,30 0,30 - 0,40 |

Продолжительность нагрева в часах можно ориентировочно определить, например, по формуле Н.Н.Доброхотова:

(1.4)

(1.4)

где α - коэффициент, учитывающий укладку заготовок в печи, то есть коэффициент неравномерности подвода теплоты с разных сторон заготовки (рис.1. 6);

Рис. 1.2 График температур Шака для поверхности пластин

Рис.1.3 График температур Шака для середины пластин

Рис.1. 4 График температур Шака для поверхности цилиндра

Рис.1. 5 График температур Шака для оси цилиндра

k - коэффициент, учитывающий температуропроводность стали (для углеродистой и легированной k = 12,5, для высоколегированных k = 20 – 25);

|

|

|

d – поперечное сечение заготовки, м.

Для определения времени нагрева заготовок из малоуглеродистых сталей в методических печах при температуре уходящих газов 800 - 850 °C можно использовать формулу Н. Ю. Тайца:

, (1.5)

, (1.5)

где τ – время нагрева заготовок, мин;

S – толщина заготовки, см.

Для расчетов продолжительности нагрева по зонам печи предложены следующие формулы:

, (1.6)

, (1.6)

где τj – время нагрева в j-ой зоне печи, ч;

R – радиус сечения цилиндра равновеликого по площади сечения с нагреваемым телом прямоугольного или квадратного сечения, м;

Δij – изменение теплосодержания в разные периоды нагрева (по зонам печи), Дж/кг;

.

.

k1 – поправочный коэффициент времени нагрева, учитывающий форму тела (для пластины k1=1, для цилиндра – 2, для шара – 3);

- средняя поверхностная плотность тепловых потоков в j-ой зоне печи, Вт/м2.

- средняя поверхностная плотность тепловых потоков в j-ой зоне печи, Вт/м2.

Суммарное время нагрева τ, ч:

, (1.7)

, (1.7)

где n – количество зон в печи.

Удельная продолжительность нагрева z, мин/см:

. (1.8)

. (1.8)

| Расположение заготовок | α | Расположение заготовок | α |

| 1,4 1,3 |

| 1,4 2,2 1,8 |

Рис.1.6 Влияние расположения заготовок в печи на время нагрева

Задачи

Задача 1. Заготовку круглого сечения диаметром S = 200 мм из мягкой углеродистой стали нагревают в печи при температуре газа t газ = 1250 ˚С, начальная температура металла t0= 0 ˚С. Определить разность температур Δt между поверхностью и центром заготовки, если металл нагревают в течение τ = 30 мин. Физические параметры стали: коэффициент теплопролводности λ = 51,17 Вт/(м·град); плотность стали ρ = 7850 кг/м2; удельная массовая теплоемкость ср = 0,57 кДж/(кг·град)*.

Задача 2. Определить продолжительность нагрева слитков размерами 680х680х2000 мм из стали 20 плотностью ρ = 7800 кг/м3 до температуры поверхности 1280 ˚С. Начальная температура слитка 20 ˚С.

Условия нагрева в рекуперативных колодцах следующие:

|

|

|

1. Нагрев двухступенчатый: первый период – при постоянной тепловой мощности; второй период – при постоянной температуре печи.

2. Средние тепловые потоки и изменения теплосодержания металла:  = 93,02 кВт/м2;

= 93,02 кВт/м2;  = 37,82 кВт/м2; Δi1 = 582,12 кДж/кг; Δi2 = 292,32 кДж/кг;

= 37,82 кВт/м2; Δi1 = 582,12 кДж/кг; Δi2 = 292,32 кДж/кг;

Задача 3. В нагревательных колодцах нагревают слиток стали 12ХН3А массой 5200 кг, размеры слитка 640х640х1750 мм, плотность литой структуры стали ρ = 7300 кг/м3, начальная температура слитка 25 ˚С. Определить предельную температуру нагрева слитка, полную продолжительность нагрева слитка и по периодам (трехступенчатый нагрев). Средние тепловые потоки и изменения теплосодержания металла:  = 36,19 кВт/м2;

= 36,19 кВт/м2;  = 48,72 кВт/м2;

= 48,72 кВт/м2;  = 26,91 кВт/м2; Δi1 = 352,0 кДж/кг; Δi2 = 223,0 кДж/кг; Δi3 = 261,4 кДж/кг.

= 26,91 кВт/м2; Δi1 = 352,0 кДж/кг; Δi2 = 223,0 кДж/кг; Δi3 = 261,4 кДж/кг.

Задача 4. Определить продолжительность нагрева слитка углеродистой стали с содержанием 0,3% С при горячем посаде в ячейки рекуперативных колодцев. Размеры слитка  мм. Начальная температура поверхности слитка tп = 850 ˚С, конечная температура поверхности слитка tп2 = 1250 ˚С при перепаде Δt = 50 ˚С, температура воздуха tв = 20 ˚С. Физические параметры стали: коэффициент теплопролводности λ = 41,7 Вт/(м·град); плотность стали ρ = 7708 кг/м2; удельная массовая теплоемкость ср = 695 Дж/(кг·град).

мм. Начальная температура поверхности слитка tп = 850 ˚С, конечная температура поверхности слитка tп2 = 1250 ˚С при перепаде Δt = 50 ˚С, температура воздуха tв = 20 ˚С. Физические параметры стали: коэффициент теплопролводности λ = 41,7 Вт/(м·град); плотность стали ρ = 7708 кг/м2; удельная массовая теплоемкость ср = 695 Дж/(кг·град).

Условия нагрева в рекуперативных колодцах следующие:

1. Нагрев двухступенчатый: первый период – при постоянной тепловой мощности; второй период – при постоянной температуре печи.

2. Тепловые потоки: охлаждения q0 = 86.65 кВт/м2; первого периода q1 = 63,8 кВт/м2; второго периода q2 = 12,6 кВт/м2.

3. Начальная температура середины слитка  =1200 ˚С; средняя температура в начале посадки tн = 1025 ˚С; температура поверхности слитка в первом периоде tп1 = 1115 ˚С.

=1200 ˚С; средняя температура в начале посадки tн = 1025 ˚С; температура поверхности слитка в первом периоде tп1 = 1115 ˚С.

Решение.

1. Расчетный радиус слитка:

м.

м.

2. Продолжительность первого периода нагрева слитка:

а) определяем следующие отношения:

;

;

;

;

б) из рис. 1.7 по полученным данным определяем:

,

,

тогда

;

;

ч.

ч.

3. Температуру оси слитка tос по данным  и

и  определяем из рис.1.8:

определяем из рис.1.8:

;

;

откуда

°C.

°C.

4. Средняя температура слитка первого периода нагрева

°C.

°C.

5. Средняя температура слитка второго периода нагрева

°C.

°C.

Рис. 1.7 Относительная температура  поверхности цилиндра при постоянном тепловом потоке и при наличии температурного градиента в начальный момент.

поверхности цилиндра при постоянном тепловом потоке и при наличии температурного градиента в начальный момент.

Рис.1.8 Относительная температура  по оси цилиндра при постоянном тепловом потоке и при наличии температурного градиента в начальный момент

по оси цилиндра при постоянном тепловом потоке и при наличии температурного градиента в начальный момент

6. Согласно табл. 2 теплосодержание в первом периоде нагрева

i1 = 745,8 кДж/кг; во втором периоде i2 = 860,19 кДж/кг.

Таблица 1.2

Теплосодержание чистого железа и углеродистых сталей, кДж/кг

|

|

|

| Температура, °C | Содержание углерода в стали, % | ||||

| 0,30 | 0,610 | 0,795 | 1,235 | 1,575 | |

Тогда изменение теплосодержания во второй период нагрева

кДж/кг.

кДж/кг.

7. Средний тепловой поток во втором периоде нагрева:

кВт/м2.

кВт/м2.

8. Продолжительность нагрева за второй период

ч.

ч.

9. Общая продолжительность нагрева

ч.

ч.

Занятие 2

|

|

|