|

Электродуговые и рудно-термические печи

|

|

|

|

Электродуговые печи применяются в металлургической, химической, машиностроительной и ряда других отраслей промышленности. Можно выделить следующие типы печей:

– дуговые печи косвенного действия, в которых электродуговой разряд горит между электродами, расположенными над нагреваемым материалом, и теплообмен между электрической дугой и материалом осуществляется в основном за счет излучения;

– дуговые печи прямого действия. В них электрическая дуга горит между концами электродов и нагреваемым материалом. Нагрев материала осуществляется при выделении энергии в активных пятнах дуги и протекания тока через расплав (благодаря сопротивлению расплава), а также за счет излучения плазмы дуги (конвекции и теплопроводности).

– дуговые печи сопротивлением. В них дуга горит под слоем электропроводной шихты. Теплота выделяется в дуговом разряде и преимущественно при прохождении электрического тока через шихту в расплавленных материалах. Передача теплоты в объеме печи осуществляется за счет теплопроводности, излучения и в меньшей мере конвекцией.

– вакуумные дуговые печи. В них электрическая дуга горит в инертном газе или парах переплавляемого материала при низком давлении между расходуемым электродом, изготовленным из переплавляемого металла, и ванной жидкого металла, либо между нерасходуемым электродом и ванной жидкого металла.

– плазменные печи или плазменно-дуговые установки. В них нагрев металла осуществляется электрической дугой, совмещенной со струей плазмы инертного газа. Это позволяет исключить засорение переплавляемого металла материалом электрода, увеличить интенсивность передачи энергии на ванну печи.

|

|

|

Дуговые печи косвенного действия предназначены для переплава цветных металлов и их сплавов, а также для выполнения некоторых сортов чугуна и никеля. Основное преимущество – небольшой угар металла, так как электродуговой разряд не соприкасается непосредственно с переплавляемым материалом.

Однофазная дуговая печь косвенного действия (рис.2.15) представляет собой горизонтально расположенную ванну, футерованную изнутри огнеупором 1 сверху закрытую сводом 5. В противоположных боковых стенках ее установлены электроды 2, перемещаемые механизмами подачи по мере их обгорания. Переплавляемый материал 3 загружают на дно ванны через отверстие в боковой поверхности корпуса 5. На электроды подается напряжение, после чего они сводятся до соприкосновения и возникновения тока в цепи, затем разводятся, что приводит к возникновению электрической дуги 4. Вследствие поглощения выделяемой дугой энергии происходит нагрев и расплавление металла. После расплавления металла печь наклоняется механизмом наклона и из нее сливается расплав. Регулирование мощности печи производится с помощью источника питания за счет изменения тока дуги, а также ее длины при сближении и удалении электродов.

Рис.2.15. Схема дуговой печи косвенного действия

Дуговая печь косвенного действия комплектуется еще печным трансформатором, регулировочным реактором и электроприводом подачи электродов. Ток к электродам подводится по гибким кабелям от печной трансформаторной подстанции. Регулирование расстояния между электродами осуществляется с помощью электропривода, управляемого дистанционно или автоматически. Емкость таких печей 0,25-0,50 т.

Основное назначение дуговых печей прямого действия - выплавка стали и слитков для последующего передела в прокатных цехах, а также для фасонного литья на машиностроительных заводах; получение металлургического сырья, химических продуктов.

|

|

|

Дуговая сталеплавильная печь (ДСП) состоит из стального кожуха, имеющего цилиндрическую, расширяющуюся или ступенчатую форму 1 (рис.2.16). Внутри кожуха располагается огнеупорная футеровка 2. Поверх футерованного кожуха печи расположен свод печи 3, через который пропущены электроды 4. Для зажигания дуги электроды вначале опускают до соприкосновения с расплавляемым материалом, а затем немного поднимают до зажигания дуги 6. В процессе плавки электроды перемещают с помощью механизма подъема электродов 5. Каждая печь имеет рабочее окно и сливное отверстие (на рис.2.16 не показаны). Через рабочее окно производится загрузка печи, а через сливное отверстие – ее выгрузка. Иногда печь загружается сверху при снятом или отодвинутом своде. Слив готового металла производится путем наклона печи.

Рис. 2.16. Схема дуговой сталеплавильной печи

Для выравнивания химического состава и температуры расплавленного металла в печах большой емкости имеются электромагнитные устройства для перемешивания расплава.

ДСП снабжена механизмами: наклона печи для слива металла, подъема и отвода свода, перемещения электродов. Электроды крепятся в специальных электрододержателях, которые связаны с механизмом перемещения электродов. Ток подводится к электрододержателю с помощью пакета медных шин или водоохлаждаемых труб.

Процесс выплавки электростали в дуговых печах состоит из следующих операций: расплавление скрапа, удаление содержащихся в нем вредных примесей и газов, раскисление металла, введение в него нужных легирующих компонентов рафинирование, слив металла в ковш для последующей разливки в формы. Под действием температуры, выделяющейся в активном пятне дуги, скрап расплавляется, и жидкий металл стекает в подину печи. В шихте образуются колодцы, в которые углубляются опускающиеся электроды до тех пор, пока они не достигнут поверхности расплавленного металла на подине печи.

Расплавление скрапа и шихты приводит к повышению уровня расплавленного металла, и для предотвращения короткого замыкания электроды поднимаются. Характерной особенностью периода расплавления является неспокойный режим горения дуги. Горящая между торцом электрода и холодным металлом дуга нестабильна, длина ее меняется в широких пределах при обвалах и перемещениях скрапа (от короткого замыкания до обрыва дуги). Длительность периода расплавления зачастую составляет более половины всего процесса и при этом расходуется 60-80 % всей электроэнергии. Период расплавления считается законченным, когда весь метал в ванне печи перешел в жидкое состояние.

|

|

|

Удаление примесей происходит следующим образом. Сначала вследствие низкой температуры ванны в ней интенсивно идут эндотермические реакции окисления железа, кремния, марганца и фосфора. Оксиды всплывают и образуют на поверхности расплава вместе с вводимой известью слой шлака, который имеет в своем составе легирующие компоненты с более низкой работой выхода электронов по сравнению с расплавленным металлом. В этом случае, несмотря на значительное удаление электрода от расплава дуга горит устойчиво. В шлаке оксиды кремния соединяются с закисью железа и марганца, образуя соответствующие силикаты. Для идентификации этих процессов в ванну добавляют железную руду. Образующийся оксид углерода пузырьками всплывает - происходит так называемое "кипение", или "кип" ванны. Важной стадией процесса является рафинирование металла.

Для окончательного доведения состава металла до требуемого в конце периода расплавления в него вводят легирующие добавки и приступают к разливке. Плавка в крупных печах длится 4-6 часов: из них 1,5-2,5 часа длится расплавление и 2-4 часа – окисление и рафинирование металла. В зависимости от вида скрапа, шихты, состава футеровки, применения легирующих компонентов режимы работы печи и стадии технологического процесса могут быть различными. Поэтому к конструкции дуговой печи, ее элементам в схеме электроснабжения предъявляют особые требования:

– возможность гибкого управления мощностью, так как в начальный период необходима максимальная мощность, чтобы ускорить процесс расплавления, а в другие периоды нужно иметь возможность изменять мощность для управления температурой металла и шлака;

|

|

|

– поддержание в печи восстановительной атмосферы;

– быстрая реакция электрооборудования печи на частые короткие замыкания и обрывы дуги в период расплавления, возможность ограничивать ток короткого замыкания до безопасных значений, ликвидировать все отклонения от нормального электрического режима в кратчайшее время.

Дуговые сталеплавильные печи являются трехфазными и имеют подину из непроводящего материала. Ванна с металлом в такой печи образует естественную нулевую точку трехфазной цепи, и печь оказывается включенной по трех проводной системе трехфазного тока без нулевого провода.

Электроды в дуговых печах служат для ввода электроэнергии в зону ее потребления, для расплавления шихты и получения необходимых материалов. Электроды делятся на расходуемые и не расходуемые. Они должны иметь достаточную механическую прочность, способность выдерживать высокие температуры, низкое активное сопротивление. В дуговых печах применяются непрерывно наращиваемые графитизированные электроды. Электроды по оси имеют отверстие с резьбой и с помощью ниппеля, выполненного из материала электрода, соединяются между собой.

Электроды в дуговых печах представляют собой мощный энергопотребитель, относящийся ко второй категории по надежности электроснабжения. Электрооборудование и схемы электроснабжения ДСП имеют ряд особенностей.

Основное электрооборудование ДСП включает: печь с электродами и ванной, в которой горят дуги, и находится перерабатываемый материал; отдельный для каждой печи понижающий трансформатор; реактор; короткую сеть, соединяющую вторичные выводы трансформатора с электродами печи; коммутационную, измерительную и защитную аппаратуру.

В ДСП различают главную и вспомогательные цепи тока. Главная цепь тока включает основное электрооборудование и электрические дуги печи. К вспомогательным цепям относятся цепи управления; измерения и защиты, автоматики и т.п.

Магнитное перемешивание металла в ДСП. После расплавления большей части, шихты перемешивание ванны является эффективным средством ускорения процесса. Перемешивание позволяет выровнять химический состав, ускорить выведение газов и вредных компонентов из расплава. Жидкий металл в ванне ДСП приводится в движение с помощью электромагнитных устройств переменного тока с перемещающимся магнитным полем.

Индукторы перемешивания выполняют в виде цилиндрических или плоских конструкций. Первые охватывают боковую поверхность расплава, вторые располагаются по его донной поверхности. При расположении статора под дном ванны печи в зависимости от используемой частоты, конструкции статора и направления движения магнитного поля могут быть получены разные схемы движения расплава, эффективные для разных периодов плавки. Скорость движения расплава зависит от тока индуктора и составляет 0,2-1,0  Возможность магнитного перемешивания достигается только при низких частотах питающего тока, зависящих от глубины ванны расплава. Эффективное перемешивание имеет место при частотах 0,4-10 Гц, для ДСП у которых отношение диаметра зеркала ванны к глубине расплавленного металла составляет 5. Промышленные установки электромагнитного перемешивания состоят из индуктора, источника питания в системы охлаждения. Ввиду больших значений немагнитной прослойки в системе статор - металл, созданного огнеупорной футеровкой пода (60-120 см), линейная нагрузка статора составляет 100-150

Возможность магнитного перемешивания достигается только при низких частотах питающего тока, зависящих от глубины ванны расплава. Эффективное перемешивание имеет место при частотах 0,4-10 Гц, для ДСП у которых отношение диаметра зеркала ванны к глубине расплавленного металла составляет 5. Промышленные установки электромагнитного перемешивания состоят из индуктора, источника питания в системы охлаждения. Ввиду больших значений немагнитной прослойки в системе статор - металл, созданного огнеупорной футеровкой пода (60-120 см), линейная нагрузка статора составляет 100-150

|

|

|

В качестве источников питания статоров используют электромагнитные преобразователи, агрегаты тиристорные преобразователи частоты. Охлаждение статора производится водой, если он изготовлен из медной трубки, или воздухом, по специальным каналам внутри обмотки.

Процессы в ДСП автоматизированы. Задачей автоматизации ДСП является: поддержание мощности печи на уровне, определяемом программой; регулирование напряжения трансформатора; быстрое устранение всех отклонений от нормального режима работы печи.

Рудно-термические печи (РТП) являются основными технологическими агрегатами в металлургии и химическом производстве, обладают высокой единичной мощностью и относящимися ко второй категории по надежности электроснабжения. В РТП нагрев перерабатываемых материалов производится за счёт теплоты, возникающей при протекании тока по электродам, шихте, электрической дуге и расплавленному материалу.

Номенклатура продуктов, получаемых в РТП, весьма обширна: они могут выпускаться из печи в виде пара или газа, жидкости-расплава, твердого тела, извлекаемого целым слитком.

РТП в металлургии черных металлов применяются для получения ферросплавов – сплавов железа с кремнием, марганцем, хрома, вольфрама и др. Сырьем для получения ферросплавов служат руды или концентраты. Ферросплавы получают восстановлением оксидов соответствующих металлов, используя восстановители – углерод, кремний и алюминий. Реакции восстановления углерода требуют подвода большой теплоты.

Значительное место в сфере использования РТП занимает получение электроплавленных огнеупоров, идущих на футеровку стекловаренных печей, металлургических агрегатов. Сырьем здесь являются глинозем, циркон и кварцевый песок.

К общим признакам РТП можно отнести следующие признаки:

1. Удельное электрическое сопротивление шихты сильно меняется при повышении температуры. В холодном состоянии шихта неэлектропроводная. В расплавленном состоянии она представляет собой ионный раствор, проводимость которого также зависит от температуры и вещественного состава. Объем расплава и шихты, участвующих в прохождении тока, меняется при изменении температуры. Это определяет возможность параллельного существования проводников разного рода – активного нелинейного сопротивления шихты, и расплава и электрической дуги.

2. Температура преобразования шихты составляет 1200-2200 К, что определяет высокие удельные расходы электроэнергии на выпуск единицы продукции и наличие мощного энергетического хозяйства.

3. Непрерывный режим работы в течение 1-2 лет.

4. Электрический режим работы относительно спокоен (в отличие от ДСП): толчки тока и короткие эксплуатационные замыкания отсутствуют.

Различные варианты конструкций РТП вызваны многообразием и сложностью химического состава перерабатываемого сырья, а также большим ассортиментом производимой продукции. Выделяют пять основных типов процессов и схем печей.

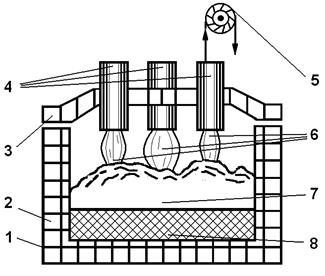

1. Бесшлаковые или малошлаковые процессы (рис.2.17) предназначены для получения ферросплавов, карбида кальция.

Рис. 2.17. Схема печи для бесшлакового и малошлакового процесса

В рабочем пространстве трехфазной неподвижной печи находятся электроды 1, погруженные в шихту 3 и удерживаемые электрододержателями 2. Дуги 11 горят с торцов электродов на расплав в газовой полости 5, образованной спеченной шихтой 4, в так называемом «тигле». По мере оплавления стенок «тигля» 4 увеличивается глубина ванны 6 и происходит оседание шихты 3. Загрузка шихты производится вокруг электродов 1, где образуются конические уплотнения 10, предотвращающие прорыв газов. Стенки шихты печи 9 и ее подину 7 изготавливают из угольных блоков. Слив металла производят через летку 8, пробиваемую по мере накопления расплава.

2. Многошлаковые процессы предназначены для получения фосфора и других материалов. Рудно-термические печи (рис.2.18) для этих процессов используют неподвижные с тремя или шестью электродами круглой или прямоугольной формы с выпуском через раздельные летки металла 6 и шлака 8. На поверхности расплава находится слой шлака 9. Ток проходит по электродам 1 через дуги 5, шлак 9 и расплав 7. Загрузку шихты 10 производят через устройства 2 в своде 3, герметизирующем рабочее пространство. Образующиеся газы удаляются через вытяжку 4.

Рис. 2.18. Схема печи для многошлакового процесса

3. Печи для рафинирования металла имеют структуру рабочего пространства подобную описанным выше устройствам и отличаются периодичностью работы: загрузка и слив при наклоне печи.

4. Блок-процессы – получение электрокорунда, ферровольфрама. Ввиду высокой температуры расплава вылить его из печи не представляется возможным, он застывает на небольшой глубине и по мере подсыпки шихты и ее расплавления дугой происходит наращивание слитка. После заполнения ванну откатывают, остужают, и блок извлекают для последующей разделки, дробления, резки алмазными пилами.

5. Процесс выплавки огнеупоров ведут открытой дугой с постепенной подсыпкой шихты. С целью уменьшения науглероживания расплава выдерживают определенную длину дуги, покрывают боковую поверхность электродов обмазками, предотвращающими их осыпание в расплав и обгорание. Слив расплава производится периодически.

Вакуумно-дуговые печи. С целью повышения качества металла, полученного в других установках (например, в ДСП), его переплавляют при пониженном давлении в вакуумных дуговых печах (ВДП). В результате чего в металле уменьшается содержание вредных примесей и растворенных газов. ВДП применяются в основном для выплавки слитков высокореакционных металлов (титана, ниобия, вольфрама, циркония, тантала, молибдена), а также для переплава специальных высококачественных сталей, в результате чего они не только очищаются, но и приобретают более плотную структуру. Рабочее давление в камере печи 1,0-0,001 Па в зависимости от требований к получаемому металлу. С помощью современных ВДП получают слитки от нескольких килограмм до 50-60 т.

Рис.2.19. Схема ВДП с глухим кристаллизатором (а) и с вытягиванием слитка (б): 1 – электрод; 2 – холодильник; 3 – вакуумное уплотнение штока; 4 – тянущий шток; 5 – поддон; 6 – слиток; 7 – кристаллизатор;

8 – соленоид

В качестве материалов электродов в ВДП используются различные продукты металлургического передела. Так, при плавке титана электроды изготавливают прессованием титановой губки. При переплавке вольфрама, молибдена и ниобия, электроды изготавливают путем стыковой сварки штабиков и сборки электродов-пакетов. В некоторых установках применяют нерасходуемые электроды, а переплавляемый металл кусками подается в кристаллизатор. Каждый из этих способов, в свою очередь, может быть осуществлен по двум схемам: плавка в глухой кристаллизатор (рис.2.19, а) и плавка с вытягиванием слитка (рис.2,19, б). Основной частью печи является рабочая камера, к которой присоединена вакуумная система. Электрод 1 подвешен к подвижному штоку. Шток проходит через вакуумное уплотнение, расположенное в верхней части камеры. К нижней части рабочей камеры присоединяется водоохлаждаемый кристаллизатор 7 с рубашкой водяного охлаждения. К электроду подается отрицательный, а к кристаллизатору положительный полюс источника питания. В печи, работающей по схеме с вытягиванием слитка, имеется проходящий через вакуумное уплотнение 3 шток 4 для вытягивания слитка. Металл наплавляется на поддон 5 и по мере роста слитка 6 опускается вниз. Процесс вакуумной плавки начинается с создания вакуума в рабочей камере печи и опускания электрода до крайнего нижнего положения. После короткого замыкания или пробоя межэлектродного промежутка возникает дуга. Под действием выделяющейся теплоты электрод расплавляется, и металл большими каплями течет на слиток. Объем кристаллизатора и размеры электрода, согласованы. В конце плавки весь электрод переходит в расплав, а испаряющиеся примеси и газы откачиваются вакуумной системой. Такая печь называется печью с расходуемым электродом.

В практике широко применяются ВДП с расходуемым электродом. Соленоид 8 устанавливают на боковую поверхность кристаллизатора для создания аксиального с ним магнитного поля. Взаимодействие магнитного поля соленоида с током дуги и током, растекающимся в ванне расплавленного металла, приводит к повышению напряжения на дуге (для стали с 19,0-20,5 В до 24-25 В) предотвращает переброски дуги на стенку кристаллизатора, стабилизирует дугу. При этом возникает вращение жидкого металла в ванне, что улучшает структуру переплавляемого металла. Питание соленоида производится от полупроводниковых выпрямителей, позволяющих при необходимости производить резкое увеличение и реверсирование тока намагничивания.

Особенности дугового разряда в ВДП. В вакуумно-дуговых печах электродная система образуется концентрическим расположением стержневого электрода и кристаллизатора. Электрическая дуга горит в парах переплавляемого металла при низком давлении в камере ВДП в присутствии осевого магнитного ноля.

В зависимости от давления в рабочей камере ВДП наблюдается три формы дугового разряда:

1. Диффузионный разряд, при давлении 0,0133-3,3 Па, представляющий собой слабосветящийся столб, распределенный по всему электроду.

2. Отшнурованный разряд при давлении более 133 Па представляет собой ярко светящийся столб небольшого диаметра.

3. Разряд переходной формы, наблюдающийся при давлении 13,3-2660,0 Па. Такой разряд имеет признак диффузного разряда, но занимающего лишь часть торца электрода.

Разряд неустойчив и быстро перемещается в пространстве. Длину дуги, т.е. расстояние между электродами, выбирают такой, при которой ток проходил бы через ванну, а утечка электронов на стенку кристаллизатора была бы минимальной. Такие условия создаются, если зазор между электродом и боковой стенкой камеры больше расстояния между электродом и поверхностью ванны расплава. Поэтому ВДП работают на коротких дугах (длина дуги 30-50 мм).

При слишком коротких дугах капли, стекающие с расходуемого электрода, замыкают дуговой промежуток. Ток процесса возрастает и вследствие сильного тепловыделения в мостике последний взрывообразно испаряется. Такой режим прерывают путем разведения электродов. При этом расстояние между торцом расходуемого электрода и зеркалом ванны расплава должно быть больше длины капли.

При увеличении длины дугового промежутка или при повышении давления в рабочей камере резко уменьшается концентрация паров металла. Катодное пятно в этом случае переходит с торца электрода на боковую поверхность и быстро (со скоростью до 50  ) перемещается вверх по электроду. Длина дуги увеличивается и появляется общее свечение газов в камере. Ток дуги при этом уменьшается, а напряжение пульсирует с большей частотой и повышается на 20-30 В. Такой режим называется режимом объемной ионизации.

) перемещается вверх по электроду. Длина дуги увеличивается и появляется общее свечение газов в камере. Ток дуги при этом уменьшается, а напряжение пульсирует с большей частотой и повышается на 20-30 В. Такой режим называется режимом объемной ионизации.

При чрезмерном удлинении дугового промежутка, если длина дуги становится больше зазора между электродом и стенкой, дуга может перейти на стенку кристаллизатора. Возникает аварийный так называемый режим боковой дуги. Если боковую дугу немедленно не погасить, она может прожечь стенку рабочей камеры или кристаллизатора, а попадание воды внутрь камеры может привести к взрыву установки. Гасят дугу опусканием электрода, снижая длину дугового промежутка.

Градиент напряжения в столбе дуга при давлении 1-120 Па для всех переплавляемых в ВДП металлов равен 0,97-3,0  и не зависит от величины тока. Катодное падение составляет для стали –19 В, титана – 13,5 В, молибдена – 14,4 В и т.д. Анодное падение напряжения значительно меньше и, как правило, не превышает работы выхода электрона переплавляемого металла.

и не зависит от величины тока. Катодное падение составляет для стали –19 В, титана – 13,5 В, молибдена – 14,4 В и т.д. Анодное падение напряжения значительно меньше и, как правило, не превышает работы выхода электрона переплавляемого металла.

Вольтамперные характеристики дуг в среде разряженных паров некоторых металлов могут быть описаны эмпирической формулой:

(2.15)

(2.15)

где Uд – напряжение на дуге, В; ∑Uэ – сумма катодного и анодного падений напряжений, В; dэ – диаметр расходуемого электрода, м; ℓд – длина дуги, м; Iд – ток дуги, А; k – коэффициент, зависящий от рода переплавляемого металла. Так, для стали k = 2×10–3, для титана – 4×10–3, для молибдена – 3,5×10–3.

Плотность тока в катодных пятнах для данного материала является величиной, не зависящей от тока дуги. Поэтому напряженность электрического поля в области катодного пятна Е постоянна для данного металла. В этом случае электронный ток дуги Iэ в области катодного падения напряжения должен быть пропорционален току равному разности тока дуги и электронной составляющей: Ii = Iд – Iэ, т.е. ионный ток пропорционален току дуги. Iд.дуги. Тогда в близи катода ионная составляющая тока. Откуда следует, что доля электронного и ионного токов в области катодного напряжения зависят только от рода металла:

(2.16)

(2.16)

Температуры металла на катоде и аноде близки. Мощность, выделяющаяся на катоде

Рк = Fί Iд·Uk + Fί Iд (φi + φ0) + kг Ест ℓд Iд, (2.17)

где Uk – катодное падение напряжения, В; φi – потенциал ионизации паров металла; φ0 – работа выхода; kг – коэффициент, учитывающий геометрию дугового промежутка; Ест – градиент напряжения в столбе дуги,

Мощность превращения на катоде в теплоту,

Ркт = Рк - Fe ℓд φ0, (2,18)

где Fe Iд φ0 – затраты мощности на эмиссию электронов.

Полная мощность, выделяющаяся в разряде,

Рд = Iд Uд = (Uк+ Uа + Eст ℓд) Iд, (2.19)

Отношение тепловой мощности на катоде к полной мощности дуги

(2.20)

(2.20)

Учитывая, что для каждого металла Fί и Uk постоянны, ℓд поддерживается постоянной, а величина Ест мала и слабо зависит от Iд, а также, что Uа относительно малая величина, получаем, что в ВДП для данного металла

(2.21)

(2.21)

Из этого следует, что скорость плавления данного металла в ВДП пропорциональна току дуги.

Силовая электрическая цепь включает в себя: источник питания, (мощный выпрямитель), токопровод от источника питания до печи, токоведущие участки конструкции, токоведущий шток, электрододержатель, расходуемый электрод, слиток, кристаллизатор, вакуумную камеру.

|

|

|