|

Добыча глины ведется роторным экскаватором, изготовленном на базе роторно-нагрузочной машины РПМ-2. Вся добываемая глина вывозится автосамосвалами на склад рудника.

|

|

|

|

ОТЧЁТ

ПО УЧЕБНО-ОЗНАКОМИТЕЛЬНОЙ ПРАКТИКЕ

НА ООО «УРАЛЬСКОЙ СТАЛИ»

Студент _________________ (Гурина А.И.)

Руководитель практики от НФ МИСиС _________________ (Нефедов А.В.)

Новотроицк 2011г.

Содержание

Введение ……………………………………………………………………..…….3

Горное производство……………………………………………………….……...9

Коксохимическое производство…………………………………..……………..11

Агломерационный цех…………………………..……………………..................15

Доменный цех…………………………..…………………………………………20

Мартеновский цех………………………………………………..………….……27

Электросталеплавильный цех………………………………………………....…32

Обжимной цех……………………………………………………….……............36

Листопрокатный цех №1……………………………………………..…………..38

Листопрокатный цех №2……………………………………………..…………..42

Сортопрокатный цех………………………………………………...…………....44

Фасонно-литейный цех…………………………………...………………………54

Механический цех……………………………………………………..………….56

Огнеупорный цех…………………………………………………………………58

Заключение……………………………………….……………………………….61

Список используемой литературы…………………………………………...….62

Введение

ОАО «Уральская сталь» создано на базе Орско-Халиловского Металлургического Комбината.

ОАО «Уральская сталь» расположено на северо-восточной стороне города Новотроицка Оренбургской области. Согласно классификации, он относится к первому классу производства. Санитарная защитная зона между комбинатом и жилищным массивом отсутствует, что является нарушением санитарных норм и правил.

Роза ветров имеет господствующее северо-западное направление. Это способствует удалению вредных веществ от жилищного массива и административного здания. Территория комбината озеленена, расстояние между зданиями больше, чем их высота.

|

|

|

Климат Урала континентальный. Вытянутость хребтов имеет важное значение в увеличении солнечной радиации с Севера на Юг и в повышении температуры воздуха. В июле температура составляет 19 – 20 оС. На распределение осадков большое влияние оказывает рельеф. В хребтовой части на западном склоне Южного Урала осадков выпадает 650 – 750 мм в год; на восточном склоне количество осадков уменьшается до 500 – 600 мм, в северных районах до 300 – 400 мм. Осадки выпадают главным образом летом.

Предприятие в своем составе имеет основные производственные цеха (коксохимический, агломерационный, доменный, электросталеплавильный, мартеновский, обжимной, сортопрокатный, и листопрокатные), а также вспомогательные, энергетические и ремонтные подразделения.

«Уральская сталь» - единственное в мире предприятие, которое производит литейный хромоникелевый сложнолегированный чугун.

«Уральская сталь» выпускает широкий ассортимент металлопроката: сортовой прокат и профильный прокат - уголок, катанка, швеллер, шестигранник, квадрат, круг, балка, трубная заготовка; листовой прокат - лист г/к и лист х/к и т.д. Помимо прокатного, сталеплавильного и доменного, на предприятии имеется коксохимическое и агломерационное производство.

ООО «Уральская Сталь» является крупным предприятием с полным металлургическим циклом, в состав которого входят управление с четырьмя рудниками, коксохимическое производство, аглофабрика, доменный цех, имеющий в своем составе четыре доменных печи, мартеновский цех, электросталеплавильный цех блюминг 1250, толстолистовой стан 2800, универсальный широкополосный стан 950/800, вспомогательный цеха и производства.

ООО «Уральская Сталь» входит в восьмерку крупнейших металлургических предприятий России. Более 5% российской стали производится в Новотроицке. Имеющиеся оборудование и технологии позволяют комбинату выплавлять сотни марок стали: от рядовых углеродистых до сталей специального назначения. По ряду позиций ООО «Уральская Сталь» занимает ведущие места в отрасли.

|

|

|

Дальнейшее развитие ООО «Уральская Сталь» сконцентрировано на следующих направлениях:

· освоение собственного производства сырья, материалов, огнеупоров взамен привозных;

· внедрение новых технологий, направленных на повышение стойкости металлургических агрегатов и оборудования;

· разработка и внедрение новых технологий производства проката из низколегированных сталей;

· расширение сортамента продукции;

· повышение конкурентной способности стали за счет повышения качества стали;

· снижение обрези, повышение стойкости огнеупоров, снижение расхода ферросплавов и раскислителей.

Технологическая структура основного производства ОАО "Уральская сталь" приведена на рис. 1.

Рис. 1 Технологическая структура основного производства

ОАО "Уральская сталь"

Коксохимическое производство имеет в своем составе: коксовый цех № 1 с коксовыми батареями № 1-4 имеющие объем по 20 м3, коксовый цех № 2 с коксовыми батареями № 5-6 с объёмом по 30,3 м3, цех улавливания, углеподготовительный цех и вспомогательные подразделения.

Каменноугольный кокс является основным топливом доменной плавки. Кокс получают в камерных печах, объединенных в коксовые батареи. В процессе коксования кроме кокса получают коксовый газ, каменноугольную смолу, сырой бензол и сульфат аммония.

Агломерационный цех комбината состоит из четырех реконструированных агломерационных машин. В настоящее время внедрена автоматическая дозировка всех компонентов шихты, освоена технология производства офлюсованного агломерата, что значительно повысило производительность доменных печей и качество чугуна.

В состав доменного цеха входят четыре доменные печи с рабочим объемом 1007, 1033, 1513, 2000 м3, четыре разливочных машины, отделение обжига природнолегированной руды с двумя вращающимися печами и шлакоперерабатывающая установка.

|

|

|

Мартеновский цех имеет в своем составе 8 400 - тонных мартеновских печей и две двухванную печь 2x250 т. В целях повышения качества жидкой стали применяют технологию обработки стали в ковше жидким известково-глиноземистым шлаком, отсечку печного шлака на выпуске, продувку стали в ковше инертным газом (аргоном, азотом или смесью аргона и азота), а также разливку с защитой струи металла от окисления инертными газами. Автоматизирована подготовка ферросплавов с прокаливанием их во вращающейся печи. Освоена шиберная разливка всей стали и монолитная футеровка ковшей.

Электросталеплавильный цех оснащен двумя дуговыми электропечами типа ДСП - 100И6. Емкость печей 100 т. Весь металл, выплавляемый в цехе, подвергают внепечной обработке. Разливку стали производят на двух слябовых четырехручьевых установках непрерывной разливки стали радиального типа. Проектная мощность электросталеплавильного цеха составляет 1 млн.т. в год.

Обжимной цех имеет в своем составе стан 1250, предназначенный для прокатки слитков массой 6-13 т в блюмы сечением 300-320х300-480 мм и слябы толщиной от 130 до 250 мм, шириной от 600 до 1150 мм и длиной до 6000 мм.

Цех имеет в своем составе 16 групп рекуперативных колодцев, слитковоз с челночной подачей слитков, двухвалковую реверсивную рабочую клеть 1250, гильотинные ножницы с нижним резом и различное вспомогательное оборудование.

В пролетах адъюстажа размещены неотапливаемые и отапливаемые колодцы. Проектная мощность составляет 4 млн.т. прокатав год.

В состав листопрокатного цexa №1 входит толстолистовой стан 2800 в комплексе со вспомогательным оборудованием. Стан предназначен для прокатки листов толщиной 8-50 мм, шириной 1500-2500 мм и длиной до 12000 мм из низколегированных и углеродистых сталей, а также высокопрочных сталей специального назначения. В состав стана входят окалиноломатель, черновая двухвалковая реверсивная рабочая клеть 2800, чистовая четырехвалковая реверсивная рабочая клеть 2800, установка ускоренного охлаждения листа, листоправильные машины, стеллажи-холодильники, оборудование для резки и отделки проката. Проектная мощность цеха составляет 1,4 млн.т. проката в год.

|

|

|

В состав ЛПЦ-2 входит универсальный стан 800 в комплексе с термотравильным производством. Стан 800 предназначен для производства полосовой стали толщиной 4-25 мм и шириной 160-600 мм.

В состав цеха входят две печи с шагающим подом, окалиноломатель, черновая двухвалковая универсальная реверсивная клеть 800, летучие ножницы для обрезки переднего и заднего концов раската, чистовая непрерывная группа клетей, ножницы поперечной резки листов и другое вспомогательное оборудование. Разработанная технология производства полосового проката обеспечивает стабильность механических свойств, высокий уровень прочностных характеристик, а также дает возможность производить прокат с повышенными потребительскими свойствами. Проектная мощность составляет 750 тыс.т. полосового проката в год.

Сортопрокатный цех включает в себя: методические нагревательные печи, участок стана, состоящий из реверсивной двухвалковой клети 950, двух трехвалковых нереверсивных клетей 800 и двухвалковой чистовой нереверсивной клеть 850, участок пил горячей резки и клеймовочную машину, два холодильника, роликоправильную машину, склад готовой продукции с термическими печами.

На складе готовой продукции имеются две трехзонные термические печи, в которых производится термообработка сортового проката (отпуск и нормализация).

Комбинат имеет в своем составе следующие вспомогательные цехи: копровый, огнеупорный, фасонолитейный, механический, цех подготовки производств, цех питания и автотранспортный цех. Их назначение - обеспечить бесперебойную работу основных цехов и нормальное функционирование социальной сферы.

Энергетические цеха состоят из: газокислородный, теплосиловой, цех водоснабжения, цех сетей и подстанций и теплоэлектроцентраль.

Комбинат имеет в своем составе следующие ремонтные цехи: электроремонтный, три цеха ремонта металлургического оборудования, цех ремонта энергетического оборудования, цехи ремонта прокатных станов и кранового оборудования.

Их назначение - обеспечить бесперебойную работу основных цехов, восстанавливая работоспособность оборудования основных металлургических агрегатов. Выполняют текущие и капитальные ремонты.

Горное производство

Аккермановский и Кумыкский рудники полностью обеспечивают потребности комбината в известняке и огнеупорном сырье. И чем качественнее продукция горняков, тем выше качественные характеристики новотроицкого металла. Поэтому повышение качества продукции – главное направление в работе руководства Аккермановского рудника.

|

|

|

Рудник расположен к западу от «Уральской стали» в 5 км, разрабатывается открытым способом. Месторождения представляют собой массив с карстовыми полостями, заполненный железной рудой и пустой породой.

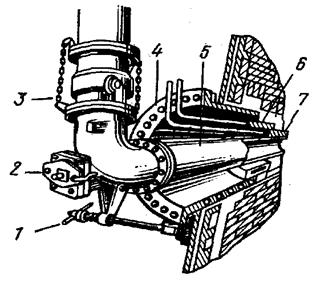

Добыча глины ведется роторным экскаватором, изготовленном на базе роторно-нагрузочной машины РПМ-2. Вся добываемая глина вывозится автосамосвалами на склад рудника.

Известняк залегает на глубине от 0 до 300м, мощность вскрытых пород от 0 до 35км. Добыча известняка в настоящее время производится только на центральном карьере (глубина карьера около 50м.). Руда, извлекаемая попутно с известняком, складируется на временном рудном складе.

Разработка месторождения механизирована. Бурение сорной массы осуществляется буровыми станками. На транспортировке сырого известняка, вскрытых пород и отходов до сортировочных фабрик занято место электровозов ЭЛ-2.

Для разгрузки сырых материалов из открытых железнодорожных полувагонов, прибывающих на склады доменных цехов и агломерационных фабрик, применяют вагоноопракидыватель, который является высокопроизводительным агрегатом. В процессе разгрузки материалов этот агрегат должен обеспечивать полную механизацию всех работ, включая и чистоту вагонов. Кроме того, он должен быть рассчитан на приём вагонов различных конструкций без повреждения их в процессе разгрузки.

Значение рудников для «Уральской стали» трудно переоценить. Тот факт, что сырье свое, а не привозное, означает огромную экономию средств, которых никогда не бывает в избытке. Важно то, что вся технология производства на комбинате отлажено под сырье этих месторождений. Рудники «Уральской стали» работают не только на комбинат, но и на Новотроицк, на всю Оренбургскую область. Известняк поставляют предприятием стройиндустрии, огнеупорная глина идёт на производство товаров народного потребления, например, на кирпичном заводе. Гайский ГОК изготовляет из неё облицовочную плитку, Башкирский завод – сантехнические фаянсовые изделия.

Коксохимическое производство

Коксовая печь представляет собой камеру шириной 0,5, высотой 5 и длиной 15 м. полезный объём печей 20-30 м3, а разовая загрузка составляет 17-22 т (см. Схему камер коксовой печи). Коксовые печи объединены в коксовые батареи — по 61-65 печей.

Стены печных камер футерованы огнеупорным динасовым кирпичом. В потолке камеры имеются люки для загрузки шихты. Спереди и сзади камеры закрыты дверцами, которые открываются специальными устройствами. Коксовые печи обогреваются доменным и коксовыми газами, сжигаемые в простенках между камерами — вертикалях. Тепло, выделяемое при сгорании газа, отдаётся кирпичной кладке стен и идёт на нагрев угольной шихты. Для обеспечения процесса коксования температура внутри камер должна быть не ниже 1400°С. Высокий нагрев достигается благодаря применению подогретого воздуха. Нагрев производится в регенераторах, расположенных под коксовыми печами и представляющих устройства, в которых аккумулируется тепло отходящих газов.

При нагревании без доступа воздуха мелкие угольные частички переходят в пластическое состояние и размягчаются. Пластическая масса обволакивает твёрдые зёрна некоксующегося угля. При температуре свыше 450°С в сплошной склеивающейся массе начинается процесс разложения угля на составные части. При этом выделяются углеводородные соединения, аммиак, другие органические соединения.

Выделяющиеся органические вещества вспучивают размягчённую массу угля, образуя в ней многочисленные поры. По мере протекания процесса сухой перегонки кокса масса угля всё более обогащается углеродом, теряет пластичность и при температуре 600-650°С переходит в состояние полукокса. При 1000°С образуется кокс.

Образование коксового пирога продолжается 14-16 часов (период коксования). За это время угольная масса проходит постепенно все стадии коксования. Процесс идёт от наружной стенки камеры к её центру.

Для выгрузки готового кокса камеру отключают от газопровода, в который уходят газообразные продукты коксования. Открываются с обеих сторон дверцы. С передней стороны по рельсам подкатывается коксовыталкивающая машина. Горизонтальная штанга машины вводит в камеру башмак и, постепенно вдвигая его внутрь, выдавливает коксовый пирог из печи. При выталкивании пирог разламывается на две половины и рассыпается на более мелкие куски. Вагон с горячим коксом направляется в башню для тушения, где горячий кокс интенсивно охлаждается струями воды. Кроме такого тушения используется сухое тушение кокса азотом.

Охлаждённый кокс разгружается на рамку и транспортёром подаётся на коксосортировку, где разделяется на фракции: более 40 мм (доменный кокс), 25-40 мм (фракция), 10-25 мм (орешек), 0-10 мм (мелочь).

Весь крупный кокс (более 40 мм и 25-40 мм) поступает в доменный цех. Орешек и мелочь используются в аглоцехе.

Куски кокса имеют правильную форму и максимальный размер, не превышающий половины ширины камеры коксования. Содержание золы в коксе должно быть минимальным, желательно повышенное содержание серы в коксе. Минимальным должны быть и такие показатели качества кокса, как содержание фосфора, влаги.

Основными физико-химическими свойствами кокса являются:

· реакционная способность взаимодействия с СО2 с образованием СО, которая необходима для восстановления оксидов Fe;

· горючесть, т.е. скорость сгорания;

· температура воспламенения (600-700°С).

Кусковатость — более 25 мм; содержание: серы — не более 0,8%; летучих соединений — не более 6%, влаги — не более 6%; показатели прочности: содержание класса «+25 мм» — не мене 82%; класса «-25 мм» (замусоренность) — не более 4,5%. Кроме кокса в процессе коксования получают коксовый газ и ценные химические продукты: сульфат аммония, смолы, бензол, пиридиновые основания. Получение этих хим. продуктов происходит в цехе улавливания. Сульфат аммония улавливается из коксового газа в сатураторах (улавливающим реагентом служит серная кислота). Каменноугольная смола получается за счёт конденсации паров смолы в газосборниках и первичных холодильниках. Бензол улавливается поглотительным соляровым маслом в скрубберах и отгоняется в бензольных колоннах. Пиридиновые основания выделяют из маточного раствора в нейтрализаторах.

В процессе производства кокса происходит загрязнение сточных вод фенолами, роданидами и цианидами.

Очищение этих вод от вредных примесей осуществляется в биохимической установке. Очищенная вода подаётся в оборотный цикл.

Коксовая батарея – сложнейшее теплотехническое сооружение, очень дорогостоящий агрегат. Огнеупорная кладка коксовых печей является самой сложной из всех известных видов огнеупорных работ в промышленности. Опыт сооружения первой батареи сказался на том. Что последующие были построены в более короткие сроки. Вскоре вступила в строй батарея №2 (1952),а затем №3(1952) и №4(1953), начала работу первая очередь цеха улавливания. Позже, в 1966 и 1968 годах, вступили в строй еще две батареи, мощность которых в полтора раза выше первых четырех. В комплексе с ними строили третью очередь цеха улавливания, биохимическую установку для очистки сточных вод, а также установку сухого тушения кокса с помощью инертного газа (УСТК).

В состав коксохимического производства входят углеподготовительный цех, коксовые цеха № 1-4, цех улавливания, биохимическая установка.

Сырьём для коксохимического производства являются коксующиеся угли Кузнецкого и Карагандинского угольных бассейнов. Поступающий на комбинат уголь подаётся в углеподготовительный цех; в состав этого цеха входят гараж размораживания; угольный склад; углеподготовительное отделение, дозировочное отделение, отделение окончательного дробления.Поступивший в железнодорожных вагонах (полувагонах) уголь выгружается двумя роторными вагоноопрокидывателями и через питатели передаётся на склад или непосредственно в силосы.

После дробления угольная шихта подаётся в угольные башни коксовых батарей, откуда загрузочными машинами загружается в печи коксовых батарей.

Рис 1. Разрез коксовой батареи

1. Подача воздуха в подводные каналы;

2. Подача газа;

3. Отопительные каналы;

4. Камеры коксования;

5. Борова для продуктов сгорания;

6. Отвод газообразных продуктов коксования.

Агломерационный цех

Агломерат, производимый в аглоцехе, является офмосованным. Этот вид агломерата, в отличие от обычного, получают в результате добавки к шихте для агломерации офмосов (известняка и извести) для обеспечения полного офмосования кремнезема (SiO2), содержащегося не только в агломерате, но и в других составляющих доменной шихты (в окатышах, коксе). Степень офмосования (сновность) определяется отношением содержания окиси кальция к содержанию кремнезема.

Применение офмосованного агломерата дало большой эффект в доменном производстве.

Во-первых, в доменной печи исключается процесс разложения известняка, в результате чего сокращается расход топлива(кокса).

Во-вторых, возрастает объем загружаемого в печь железорудного сырья за счёт исключения известняка, что приводит к увеличению выпуска чугуна.

В-третьих, улучшается восстановимость агломерата, т.к. окись кальция известняка и извести образуют с кремнеземом силикаты, освобождая Fe из химических соединений.

В условиях аглоцеха комбината на производство 1г. офмосованного агломерата расходуется 1,2 аглошихты. Суточный план производства агломерата составляет 8 тыс. т.

Современная доменная печь не имеет до сих пор аналогов в промышленности по габаритам. Достаточно сказать, что домна «съедает» за сутки десятки товарных составов плавильных материалов: агломерата, кокса и прочих «специй». Но главной «пищей», своеобразным «хлебом» для домен остается агломерат-пылевидная руда, спекшаяся в куски. Поэтому строительство агломерационных фабрик идет обычно параллельно с сооружением доменных печей. Так получилось, что на Орско-Халиловском металлургическом комбинате пуск аглофабрики отстал от пуска домны №1 ровно на восемь лет. 3марта 1963 года с двух первых аглолент фабрики упали в чаши охладителей куски агломерата. А 30 июня 1964 года были введены в строй еще две аглоленты - №3 и №4.Заработали все четыре агломашины с общей площадью спекания 300 кв. метров. В 1974 году по системе конвейеров прямой подачи агломерат пошел в доменный цех.

В агломерационном цехе производится офлюсованный агломерат — основной железосодержащий материал для производства чугуна в доменном цехе.

Агломерат получают путём спекания мелких (крупность не более 13 мм) железных руд и металлургических отходов комбината (окалина, колошниковая пыль, доменный отсев агломерата, шлам). Для офлюсования агломерата используется известняк Аккермановского рудника. Топливом служит кокс коксохимцеха.

Выгрузка из железнодорожных вагонов железорудного сырья и других шихтовых материалов, кроме кокса и шлама корпуса обезвоживания шламов (КОШ), осуществляется тремя роторными вагоноопрокидывателями. В зимнее время смёрзшийся в вагонах концентрат и аглоруда разогреваются в вагоне размораживания.

Кокс выгружается вручную. Шлам из КОШ поступает по ленточным конвейерам.

После выгрузки концентрат и аглоруда транспортируются в закрытый склад железно-рудного сырья; туда же поступает шлам из КОШ. Концентрат и аглоруда штабелируются раздельно. Укладываются они передвижными разгрузочными тележками. Укладка ведётся послойно, что способствует их усреднению. Известняк выгружается в открытый склад. Оттуда известняк поступает в корпус дробления. В нём имеются четыре молотковые дробилки и четыре виброгрохота. На дробилках известняк измельчают (до крупности 0-50 мм), на грохотах выделяют мелкие фракции 0-3 мм и 5-10 мм. Фракция 5-10 мм обжигается на ленточной обжиговой машине (получается известь). Остальная масса сортированного известняка возвращается на повторное дробление (в смеси с очередной порцией складского известняка).

Кокс выгружают в приёмные бункера топлива. Из этих бункеров кокс подаётся в корпус дробления топлива, где на 4-х валковых дробилках измельчается до крупности 0-3 мм.

После стадии подготовки шихтовые материалы поступают в соответствующие бункера корпуса дозировки. Из этих бункеров с помощью тарельчатых питателей и автоматических весоизмерителей материалы дозируются (т.е. выдаются в определённых количествах) на шихтовый транспортёр. Затем из отстойника в шихту вносится пульпа (тестообразная масса — продукт мокрого улавливания внутрицеховой производственной пыли). Составленная шихта направляется в корпус первичного смешивания, где в неё добавляется горячий возврат (агломерационная мелочь крупностью 0-10 мм). Подогретая возвратом шихта загружается в смесительный барабан, в котором происходит смешиваний составляющих шихты в однородную массу. Затем шихта загружается в барабанные окомкователи, где увлажняется до 6-8% и окомковывается. Цель окомкования — повышение газопроницаемости шихты.

Окомкованная шихта равномерно загружается на непрерывно движущиеся паллеты агломашин (см. схему процесса спекания на агломашине ленточного типа). Загруженная на аглоленту шихта (высота слоя 210 мм) медленно (со скоростью 1,5-2,0 м/мин) проходит под горном агломашины, в котором горит природный газ. Температура пламени горящего газа достигает 2200-3000`С. От газового пламени воспламеняется топливо шихты (кокс). Горение топлива в шихте поддерживается в результате просасывания атмосферного воздуха сквозь шихту сверху вниз под воздействием отсасывающих насосов-эксгаустеров. Зона горения постепенно передвигается сверху вниз по высоте слоя шихты до колосников со скоростью 10-40мм/мин. При достижении зоны горения колосников процесс спекания заканчивается. Обычно он продолжается 10-20мин. После того, как агломерат готов, он некоторое время движется на паллетах аглоленты, и через него всасывается воздух, ускоряя охлаждение. В момент, когда зона горения достигает колосников паллеты, паллеты выходят в закругления загрузочной части аглоленты и опрокидывается. С опрокинутой паллеты агломерат сходит на самобалансный грохот, на котором отсевается часть мелких кусков (первичный возврат, крупность 0-10мм). После этого агломерат охлаждается в чашевых охладителях под воздействием просасываемого атмосферного воздуха. Охлажденный агломерат подвергается грохочению на виброгрохотах корпуса сортировки, в ходе которого из агломерата отсеивается мелочь 0-5мм (вторичный возврат). Первичный и вторичный возвраты транспортируются в корпус первичного смешивания. Пыль, отсасываемая воздухом из спекаемого слоя шихты и оседающая в пылеуловителях агломашин, поступает в первичный возврат. Готовый агломерат поступает в доменный цех.

Схема агломерационной машины

1) Барабанный питатель шихты;

2) Зажигательный горн;

3) Палетты;

4) Вакуум-камеры.

Термическая печь с подподовыми топками

Доменный цех

Конструкция доменной печи

Доменная печь является непрерывно работающим плавильным агрегатом шахтного типа. Сверху в нее загружают железорудные материалы, кокс и отводят образующиеся газы, а снизу через фурмы подают горячий воздух и через летки выпускают жидкие продукты плавки – чугун и шлак.

Общий вид и разрез современной доменной печи показан на рис. 3. Внутреннее очертание вертикального разреза рабочего пространства печи называют ее профилем, в котором различают колошник, шахту, распар, заплечики и горн рис. 3.

Рисунок 3. Общий вид доменной печи

1. Летка для выпуска чугуна;

2. Фурменное устройство для подачи комбинированного дутья;

3. Цилиндрическая часть колошника;

4. Большой конус загрузочного устройства;

5. Малый конус загрузочного устройства;

6. Вращающийся распределитель шихты;

7. Приемная воронка;

8. Скип;

9. Наклонный мост;

10. Межконусное пространство;

11. Летка для выпуска шлака;

12. Рабочая площадка

Рисунок 4. Вертикальный разрез доменной печи

1. Фундамент;

2. Воздушное охлаждение низа лещади;

3. Лещадь;

4. Горн;

5. Заплечики;

6. Распар;

7. Шахта;

8. Колошник.

Ниже колошника расположена шахта, расширение которой книзу позволяет материалам свободно опускаться вниз. Заплечики, наоборот, имеют сужающуюся книзу конусообразную форму, обусловленную тем, что в них происходит уменьшение объема материалов в связи с образованием жидких продуктов плавки и выгоранием кокса. Между шахтой и заплечиками находится наиболее широкая цилиндрическая часть – распар.

Фундамент печи. Для равномерного распределения давления массы на грунт подземную часть фундамента (подошву) делают в виде восьмиугольной железобетонной плиты толщиной до 4 м, а надземную часть (пень) – из жароупорного бетона. На подошву фундамента опираются стальные колонны, которые поддерживают стальное кольцо, опоясывающее доменную печь. Это кольцо называется мораторным. Оно воспринимает нагрузку металлических конструкций печи.

Лещадь и горн. Над фундаментом печи расположена лещадь толщиной до 5,5 м рис. 5. Нижнюю часть лещади выкладывают из графитированных углеродистых блоков, наружную – из углеродистых блоков, а центральную из высокоглиноземистого кирпича. Нижняя часть горна от лещади до леток служит для накопления чугуна и шлака. Кладка лещади и горна заключена в плитовые чугунные холодильники, в которых по трубам циркулирует вода. Между лещадью и пнем обычно помещают металлические плиты с пазами для воздушного охлаждения. Металлические холодильники и футеровку снаружи охватывает стальной кожух. Между кладкой и холодильниками оставляют зазор 100–120 мм, плотно заполняемый углеродистой массой.

В горне расположены летки для выпуска чугуна и шлака.

Рисунок 5. Конструкция лещади и горна

1. Кладка лещади;

2. Кладка горна;

3. Шлаковая летка;

4. Воздушные фурмы;

5. Кольцевой трубопровод горячего дутья;

6. Стальной кожух горна;

7. Чугунная летка;

8. Кожух лещади;

9. Каналы охлаждения низа лещади;

10. Фундамент;

11. Трубопровод для подачи воздуха для охлаждения.

Фурмы. По окружности верхней части горна с равными промежутками расположено от 18 до 42 фурм для подачи в печь нагретого до 1100–1300 °С воздуха. Полный набор устройств для подвода воздушного дутья в горн из кольцевого воздухопровода называют фурменным прибором рис. 5, который состоит из медной водоохлаждаемой фурмы с внутренним диаметром до 200 мм, закрепленной в холодильниках и выступающей внутрь печи из кладки на 300 мм. Воздух к фурме подается по стальному футерованному соплу, которое подсоединено к подвижному колену и далее, через неподвижный фурменный рукав, к кольцевому воздухопроводу. В торце фурменного прибора имеется гляделка для наблюдения за протекающими в горне процессами.

Рисунок 6. Фурменное устройство

1. Механизм прижима фурменного устройства к амбразуре;

2. Гляделка;

3. Крепление колена;

4. Кадушка;

5. Сопло;

6. Амбразура;

7. Фурма.

Распар и шахту выкладывают из шамотного кирпича; снаружи устраивают холодильники различной конструкции для отвода тепла от кладки и продления срока ее службы.

Колошник и колошниковое устройство. Колошник, располагаемый в верхней части шахты, изготавливают из стальных плит. Между плитами и кожухом печи находится слой кладки из шамотного кирпича.

Колошниковое устройство представляет собой систему механизмов, предназначенных для загрузки в печь шихты, отвода из нее газов и проведения монтажных работ. Основной частью устройства является засыпной аппарат рис. 7, который состоит из приемной воронки, малого конуса, вращающегося распределителя шихты, большого конуса и газового затвора.

Рисунок 7. Конструкция конусного засыпного аппарата доменной печи

1. Приемная воронка;

2. Вращающаяся воронка малого конуса;

3. Малый конус;

4. Межконусное пространство;

5. Большой конус;

6. Скип.

Материалы подают на колошник при помощи двух тележек – скипов, движущихся по наклонному мосту. Когда один нагруженный скип поднимается вверх, второй пустой скип опускается. При подходе к засыпному аппарату скип опрокидывается, и материал высыпается в приемную воронку на поверхность малого конуса. Поскольку на малый конус материал поступает всегда со стороны наклонного моста, это приводит к неравномерному его распределению на малом конусе. При опускании малого конуса шихта ссыпается на большой конус и при опускании большого конуса шихта ссыпается на колошник доменной печи. С помощью вращающегося распределителя приемная воронка вместе с малым конусом и порцией шихты каждый раз поворачивают на 60°. Это позволяет набрать и равномерно распределить по поверхности большого конуса порцию шихты за 5–6 опусканий малого конуса. Наличие двух, поочередно опускающихся конусов, устраняет прорыв газа из печи в окружающее пространство.

Доменный цех ООО «Уральская Сталь» состоит из четырёх доменных печей с полезным объёмом: 1 – 1007 м³; 2 – 1033 м³; 3 – 1513 м³; 4 – 2000 м³.

Имеется: кричное отделение, шлакоперерабатывающая установка, четыре разливочные машины, два склада холодного чугуна.

Мартеновский цех

В настоящее время в мартеновском цехе ООО «Уральская Сталь» существует схема производственных потоков, представленных на рис. 8.

Рис. 8 Существующая схема производственных потоков

Рис. 9 Схема производственных потоков после реконструкции цеха

После реконструкции сталь в изложницы не разливается, поэтому увеличивается выход годного.

Основными производственными объектами мартеновского цеха являются:

· главное здание, в котором находятся печной и разливочный пролёты;

· миксерные отделения (№1 и №2);

· шихтовое отделение.

В печном пролёте имеются 8 печей садкой 450-490 тонн и одна двухванная печь садкой по 250 тонн. Печи обслуживаются шестью заливочными кранами грузоподъёмностью 125-130 тонн и девятью завалочными машинами, из которых две имеют грузоподъёмность по 7,5 тонн и семь машин по 10 тонн.

Подача шихтовых материалов к печам осуществляется в мульдах объёмом 1,6-2,2 м3, установленных на мульдовых тележках грузоподъёмностью 45 тонн. Для заправки печей используются три заправочные машины ленточного типа. Печи отапливаются природным газом с карбюрацией мазутом до 25-70% по теплу. Для интенсификации плавки применяется кислород, который подаётся в ванну через сводовые фурмы.

В разливочном пролёте установлено 10 разливочных кранов грузоподъёмностью 320|80|16 т. и 275|75|15 т., и три консольных крана грузоподъёмностью 5-10 т.

Имеются четыре разливочные площадки, у каждой из которых устанавливаются по 2 состава с изложницами. Вдоль разливочных площадок уложен железнодорожный путь для подачи составов с изложницами и в середине пролета - путь для подачи шлаковых чаш, полувагонов и думпкаров.

Разливка производится в листовые изложницы сверху (масса слитка до 13 тонн), в сортовые изложницы - сверху и сифоном (масса слитка 6-9 тонн). В миксерном отделении №1 установлены два миксера для хранения 1700 тонн передельного хромоникелевого чугуна и 1300 тонн передельного коксового чугуна. В миксерном отделении №2 установлен миксер емкостью 1300 тонн для хранения передельного коксового чугуна.

Назначение миксеров заключается в усреднении чугунно- разливочных плавок по химическому составу, поддерживании постоянства температуры чугуна и бесперебойное снабжение сталеплавильных печей чугуном.

Миксерные отделения №1 и №2 обеспечиваются заливочными кранами грузоподъёмностью 125|70 тонн. Чугун из миксеров заливается в чугуновозные ковши вместимостью 100 тонн по эстакадам, соединяющим миксерные отделения с печным пролётом, электровозом транспортируются к мартеновским печам. В состав шихтового отделения входят склады металлолома и сыпучих материалов с бункерами ямного типа. Склад металлолома обслуживается шестью магнитными кранами,а склад сыпучих материалов двумя грейферными кранами, каждый грузоподъёмностью 15 тонн.

Принцип работы мартеновской печи заключается в следующем:

проходя через предварительно нагретые насадки регенераторов, воздух и газ нагреваются до 1000-1200 оС и в нагретом состоянии через головку попадают в печь. При сгорании топлива (газ) образуется факел с температурой 1800-1900 оС. Пройдя головку, расположенную в противоположной стороне печи, раскалённые продукты сгорания попадают в другую пару насадок регенераторов и по систем

|

|

|