|

Древесноволокнистая плита высокой плотности

|

|

|

|

Производство плит

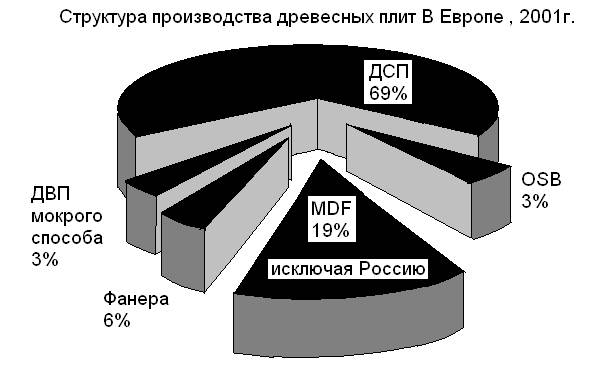

Ресурсы древесного сырья в России вполне достаточны для многократного роста отечественного производства плит. Однако внутренний рынок для этой продукции относительно мал, есть предпосылки для увеличения экспорта, но для этого продукция должна быть конкурентной.

Производство плит по годам.

| Древесные плиты | Производство по годам, тыс. м3 | Количество заводов в 2010г. | |||

| ДСП | |||||

| ДВП | |||||

| ДВП ср. плотности (МДФ) | |||||

| ЛВЛ шпон многослойный | |||||

| ОСБ | Импорт 182 | Импорт 300 | Импорт 200 | Импорт 300 |

Прогноз до 2020г удвоение производства листовых плитных материалов. Тоже рост потребления формальдегидосодержащих смол.

Действующие в России ГОСТы предусматривают для плит класса Е-1 содержание формальдегида до 8 мг/100г по перфораторному методу, по камерному методу 0,124 мг/м3, это основной материал для мебели.

Европейские стандарты EN-312 (ДСП), EN- 622 (МДФ), EN-31986 (плиты для строительства) 0,124 мг/м3 – основной критерий для экспорта-импорта. Следует ориентироваться на требования европейских и международных стандартов. Для этого необходимо снижения формальдегида в два раза, чем предусмотренного для Е1. (4,2 мг/100г по перфораторному методу).

Такие требования можно обеспечить особенностями применяемых технологий и связующих. Наилучшие результаты прилучаются применением ленточно-роликовых прессов непрерывного действия, одноэтажных и сдвоенных прессов периодического действия. Необходима стабильность всех параметров техпроцесса при налаженном производственном контроле, использовании статистических методов управления и систем менеджмента качества.

|

|

|

Для получения малотоксичных смол необходимы низкомольные карбамидоформальдегидные смолы с мольным соотношением формальдегида к карбамиду 1:1 и менее. Такие смолы имеют малый срок хранения (3-4 недели). Оптимальное расстояние не более 1000км. Целесообразно организовать собственные участки для изготовления карбамидных смол на крупных заводах. За рубежом применят систему из двух смол с различным временем отверждения для внутреннего и наружных слоев ковра. Для наружных слоев – низкомольная смола, для внутренних – высокореакционная смола. Также возможно применение меламиносодержащих связующих.

Фибролитовые плиты (Green Board) прочны и долговечны, обладают высокой степенью огнестойкости (группа Г1), не боятся высокой влажности, обеспечивают необходимый уровень тепло- и звукоизоляции жилища. Они трещино-, морозо-, биостойки. Плиты просты и легки в обработке и монтаже, имеют стабильные геометрические размеры и совместимы со всеми видами традиционных отделок. По экологическим параметрам сопоставимы с массивом дерева, с эффектом гидро- и терморегуляции. (дом дышит). Плиты на 20% тяжелее древесины, но в 4 раза легче бетона. Применяются в каркасном и каркасно-панельном домостроении, взамен плит ОСВ. Для их изготовления используется тонкомерная лиственная древесина, неделовая. Сырьевая база неограниченная.

Плиты МДФ. Имеют огромный спектр применения, который постоянно расширяется за счет разработки новых видов материалов с разнообразными свойствами. Широкий диапазон производимых толщин, использование пигментов широкой цветовой гаммы, различных наполнителей позволяет получать плитные материалы с самыми разнообразными физико-механическими и декоративными свойствами. Получают сухим способом. Плотность 700 – 800кг/м3. Обрабатывается также как натуральная древесина.

Фирма Moralt предлагает плиты серии Lightwood изготовленные из специальных легких пород древесины (бальсы), выращиваемой на специальных плантациях. Объемный вес их составляет от 150 до 330 кг/м3. Плиты изготавливаются в диапазоне толщин от13 до 98 мм, хорошо удерживают шурупы. Прочность составляет 6000 N/мм.

|

|

|

Для столешниц требующих повышенной прочности, фирма Wilhelm Mende GmbH предлагает пятислойную клееную плиту, верхним слоем которой является ХДС. Отделка ламинированием, облицовка пленками.

Фирма Tischlerplatten Betriebs- GmbH предлагает легкий, устойчивый к влажности и водостойкий материал: сэндвич изготавливается со средним слоем из вспененного полиуретана и прослойками их ХДФ и HPL.

(Medium Density Fiberboard) ДВП средней плотности. Плиты соответствуют европейскому стандарту EN 622 - 5. класс эмиссии Е -1. ТУ 5536-026-00273643-98. Это плитный материал изготовленный из сухих древесных волокон, которые обработаны синтетическим связующим и сформированы в виде ковра с последующим горячи прессованием. МДФ обладает хорошими механическими свойствами, благодаря высокой прочности, значительно лучше, чем ДСП удерживает мебельную фурнитуру. Плиты МДФ облицовываются пленкой ПВХ, шпоном, на них хорошо формируется лакокрасочное покрытие.

Преимуществами плит МДФ по сравнению с другими листовыми материалами являются экологическая безопасность, влагостойкость позволяющая сохранять форму при температурных колебаниях, устойчивость к механическим воздействиям и различным грибкам и микроорганизмам.

Важным и отличительным преимуществом МДФ является высокая технологичность, материал легок в обработке, деталям можно придать самую разнообразную форму, что значительно расширяет возможности для реализации любых проектов и дизайнерских разработок.

МДФ применяют:

1. в мебельном производстве (производстве кухонной, офисной и пр. мебели, торгового оборудования, изготовления фасадов, в том числе с глубокой фрезеровкой столешниц, элементов гнутой формы, профилей погонажных изделий и др.).

2. в строительстве (изготовление ламинированных напольных покрытий, стеновых панелей, подоконников, дверей, выставочных стендов и межкомнатных перегородок и т.д.).

3. в изготовлении тары и упаковки.

Размеры плит:

Шлифованные, 2800х2070, 2620х2070, толщиной 6,8,10,12,16,18,19,22,25,28;

|

|

|

Ламинированные, 2800х2070, толщиной 16, 19, 22, 25,28.

Многофункциональные плиты для мебели предлагает фирма Alfa Massivholzplaten GmbH. Это экологичные плиты изготовленные из древесины лиственных пород, центральные слои которых изготовлены из клееной фанеры, наружные поверхности облицованы шпоном. (Linea, Vario Linea). Плиты формоустойчивы. Толщины – 19, 25, 31, 40, с прослойками 3,5, 5,или мм.

Компания BSM GmbH предложила мебельщикам для изготовления сложных элементов новый материал Recoflex. Он формуется из пробки, измельченной древесины, латексной крошки и полиуретан, с удельным весом 440 кг/м3

Новый облегченный плитный материал Dendrolight – полностью изготовленный из древесины. Технология изготовления следующая: для изготовления среднего слоя плиты сначала производится продольное фрезерование доски, а затем – под углом 45о. Потом заготовки нарезаются по размерам, укладываются друг на друга по принципу бутерброда и проклеиваются между собой. Получается основа плиты. Далее эта плита нарезается полосками необходимой толщины, которые наклеиваются друг на друга. На полученную заготовку с двух сторон наклеивается практически любой материал известные как облицовочный. Из 1 м3 доски получается 0,8 м3 готового материала. Расчетная себестоимость плиты на 30% меньше трехслойного мебельного щита.

Плиты ДВПм мягкие или изоляционные. Ориентировочная потребность в них 400 – 600 тыс. м3 в год. Европейский стандарт EN 622-4 регламентирует пять марок:

SB – общего назначения;

SB.Н – о. н. влагостойкие;

SB.Е – о.н.атмосферостойкие;

SB.LS – конструкционные;

SB.НSB – к. влагостойкие.

На сегодняшний день в стране существует пять линий, выпускающих прессованные ДВП толщиной 2 -7мм каландровым сухим непрерывным способом (общий объем 78 млн. м3  )

)

Перспектива – выпуск мягких плит по новой технологии толщиной от 20 до 240мм сухим способом. С добавкой изоционатного связующего. Себестоимость таких плит ниже по сравнению с мокрой технологией. Плотность таких плит 80 – 200 кг/м3.

LVL (Laminated veneer Lumber)- (производство г.Нягань,Югра,ХМАО). Для производства используется лущеный шпон хвойных и лиственных пород древесины толщиной 2,5 – 3,2 мм. Прессование осуществляется в прессах непрерывного действия, поэтому длина плиты может быть до 18 м. ширина заготовок – от 80 до 1800мм, а толщина – от 21 до 75мм.

|

|

|

PSL (Parallel Strand Lumber)- материал получаемый из полос шпона с помощью связующего на основе фенольных смол. Изготовление: из чураков хвойных (ель, сосна) или лиственных (осина, тополь) пород длиной 2,5 м на лущильных станках получают шпон толщиной 2,5 – 3,2 мм. После сушилки влажность около 10%, весь шпон, включая рванину, разделывают на полосы шириной 19 – 25мм. Длина таких полос может колебаться в пределах от).45 до 2,5 м. далее на все поверхности полос наносится водостойкая резорциновая фенольформальдегидная смола и формируется ковер, в котором полосы в продольном направлении располагаются параллельно друг другу. Для прессования используются пресса непрерывного действия с прогревом ковра ТВЧ. Длина заготовок – от 8 до 20м. толщина – от 68 до 180 мм. ширина ковра зависит от параметров пресса. Обычно не более 480мм. Плотность материала составляет от 680 до 720 кг/м3. доля связующего не превышает 6%. Полезный выход у LVL – 52%, PSL – 64%.

Древесноволокнистая плита высокой плотности

ХДФ (HDF, High Density Fiberboards) плита аналогична плите МДФ, но выше по плотности (860 кг/м3). Плиты ХДФ используются для изготовления задних стенок мебели, доньев ящиков, дверей, декоративных мебельных фасадов, а также предметов для отделки интерьеров.

Размеры:

Нешлифованные: 2440х1830х3 мм, 2800х2070х3 мм;

Декорированные: 2800х2070х3 мм; 2500х2070х3 мм.

Фирма Eltomation древесноцементные плиты низкой м средней плотности. Низкой плотности – плита из древесной шерсти и цемента (цементный фибролит) плотностью 400кг/м3, средней плотности – из древесных прядей и цемента, плотностью 1000 – 1100кг/м3. Может выпускаться с гладкой и рельефной окрашенной поверхностью.

Плиты OSB (oriented strand board) отличается от ДСП размером стружки и ее ориентацией. Стружка узкая длинная. 25х150мм. Вся стружка в слое располагается параллельно друг другу.

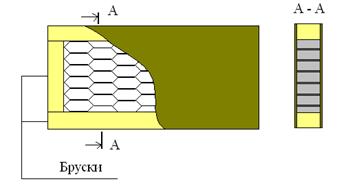

Развитие дизайна и конструкций изделий мебели требует применение толстых плитных материалов. ДСП,МДФ и др увеличенных толщин дают слишком тяжелые плиты. Получило направление щитов с сотовым бумажным заполнением. Основа щита формируется из рамки и бумажного сотового заполнителя и облицовочного материала – подслоя. В зависимости от назначения размеры ячеек подлине и ширине варьируются. Заполнитель по толщине должен превышать толщину брусков рамки не менее чем на 1,0 мм. толщина облицовочного слоя зависит от назначения щита.

|

|

|

Конструкция щита. Основа щита формируется из рамки и бумажного сотового заполнителя (БСЗ) и облицовочного материала – подслоя.

В качестве исходного материала для изготовления рамки могут использоваться различные материалы – ДСП, МДФ, пиломатериалы любых пород древесины и их деловые обрезки.

Конструкция мебельного щита

Бруски рамки шириной не менее 20 мм и толщиной от 18 до 80 мм могут соединяться между собой металлическими скобами или на клею.

Бумажный сотовый заполнитель всевозможного назначения и с различными физико – механическими характеристиками выпускается в соответствии с требованиями ГОСТ 23233 – 78. «Заполнитель сотовый бумажный». В зависимости от назначения размеры ячеек по длине и ширине варьируются, но при этом рекомендуются более 20 мм при предельно растянутом состоянии заполнителя. Механическая прочность заполнителя на сжатие – в пределах 0,6 – 4,3 кг/см2. Рекомендуется использовать бумажный сотовый заполнитель толщиной, превышающий толщину брусков рамки щита не менее чем на 1,0 мм.

Для облицовки щитов с БСЗ (подслоя) могут применяться различные материалы, включая ДВП, клееную фанеру, декоративный бумажно – слоистый пластик, шпон лущеный, картон коробочный и т.д. Толщина подслоя определяется назначением щита по физико – механическим показателям Направление волокон облицовок из шпона или клееной фанеры должно быть перпендикулярным или под углом 450 к направлению ребер жесткости заполнителя.

Плиты LSL, OSL,OSB – технологии схожи. Отличие LSL от OSL применение водостойкого связующего (MDI, полимерный дифенилметан диизоцианат). В процессе осмоления добавляют небольшое количества воска., для повышения водостойкости. От OSB эти материалы отличаются размером частиц древесины, из которых формируется ковер. Древесина – осина, тополь. После гидротермической обработки с помощью специальных станков измельчают до следующих размеров: толщина- 0,75-1,3 мм; ширина – до 25мм; длина – до 300мм (существенно больше чем у OSB). После сушки, удаляется мелкая фракция, затем частицы идут на осмоление, формируется ковер со строгой ориентацией частиц. Давление прессования выше, чем у OSB на 10 – 20%. Выпускаю одно, трех и многослойные плиты(продольной, случайной ориентацией частиц). Полезный выход: в лесопилении 40%, в производстве фанеры – 50%, в производстве LVL – 52%, OSB – 75%, PSL – 64%, LSL, OSL – 76%.

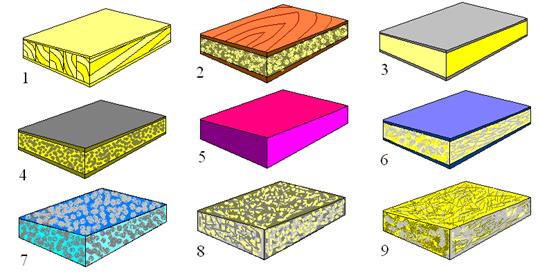

Облегченные панели для изготовления мебели:

1 – столярная плита, 3-х слойная, из легкой древесины, плотность 300 кг/м3, толщиной 20мм;

2 – фанера из древесины ценных пород, наружный слой из шпона ценных пород, средний слой пробковая мука, плотность 387 кг/м3, толщина 15 мм;

3 – плиты КАРА, различные верхние слои, средний слой – пена PUR, плотность 150 – 350 кг/м3, толщина 16 – 26 мм;

4 – SLP, легкие плиты с сильным связующим, вспененные, высушенные частицы древесины, плотность 300 кг/м3, толщина 25 мм;

5 – VarioLine, пластмассовая плита, вспененный пенопропилен (ПП), полиэтилен (ПЕ), полистирол (ПС),плотность 500 кг/м3, толщина 6 – 25 мм;

6 – LNS-Platte, наружный слой из тонкой фанеры, средний слой – поперечно расположенная солома, плотность 250 кг/м3, толщина 12 – 125 мм;

7 – ALPORAS, плиты из легкого металла, вспененный алюминий, плотность 230 кг/м3, толщина от 10 мм;

8 – AgroPor- легкие строительные плиты, связанные танином плиты из конопляной соломы, с возможностью покрытия фанерой или пластмассой, плотность 290 кг/м3, толщина 22/27 мм;

9 - плиты Stropoly, 3-х слойная мебельная плита на основе соломы, плтность 450 кг/м3, толщина 12 – 125 мм.

ДВП – в соответствии с ГОСТ 8904 – 86 плиты классифицируют:

мягкие (М) плотностью 100 – 400 кг/м3, полутвердые (ПТ) плотностью 400 – 800 кг/м3, твердые (Т) плотностью более 800 кг/м3, сверхтвердые (СТ) плотностью 950 кг/м3.

Твердые ДВП выпускают с подкрашенным лицевым слоем (Т-П), с лицевым слоем из тонкодисперсной массы (Т-СП).

Размеры древесноволокнистых плит, мм

| Тип плит | Длина | Ширина | Толщина | ||

| Максимальная | Основная | Максимальная | Основная | ||

| Твердые | 3660, 3355 3050, 2745 2440, 2140 | 2140, 1830 1525, 1220 | 2,5, 3,2 4,0, 5,0 | ||

| 3660, 3050 2745,2440 2350,2050 1830,1700 | |||||

| Мягкие | 1200-1600 | 3000, 2700 2500, 1800 1600, 1220 | 8,0, 12,0 16,0 |

ДСтП. Получают методом горячего прессования древесной стружки смешанной со связующим. Невысокая стоимость, большие размеры, малая размероизменяемость, регулировка физико-механических показателей, однородность свойств в различных направлениях плиты. Плотность плит 550 – 750 кг/м3Изготавливают плиты малой (не менее 550 кг/м3). Средней (550 – 750 кг/м3) и высокой (более 750 кг/м3) плотности.

ГОСТ 10632 «Плиты древесностружечные» устанавливает типы, основные размеры и правила контроля и проведения испытаний:

по физико – механическим показателям – на марки П-А и П-Б;

по качеству поверхности – на 1 и 11 сорта;

по степени обработки поверхности – на шлифованные (Ш) и нешлифованные;

по виду поверхности – с обычной и мелкоструктурной поверхностью (М);

по гидрофобным свойствам – с обычной и повышенной (В) водостойкостью;

по содержанию формальдегида – на классы эмиссии Е1 (до 10 мг), Е2 (10 – 30 мг). Содержание свободного формальдегида в 100 г абсолютно сухой плиты.

Номинальные размеры:

толщина: 8; 10; 16; 18; 22; 25; 28; 36 мм

разнотолщинность: ± 0,3 мм – для шлифованных поверхностей; от – 0,3 до + 1,7 мм – для нешлифованных поверхностей

длина: 1830, 2040, 2440, 2500, 2600, 2700, 2750, 2840, 3220, 3500, 3600, 3660, 3690, 3750, 4100, 5200, 5500, 5680 ±5мм;

ширина: 1220, 1250, 1500, 1750, 1800, 1830, 2135, 2440, 2500 ±5мм.

ЛДСТП (ГОСТ Р 52078 – 2003)

Это плиты с отделкой поверхности способом ламинирования. Ламинирование – это физико – химический процесс облицовки ДСП бумажно – смоляными пленками под действием температуры (140 – 2000 С) и давлении (25 – 28 МПа). При этом защитно – декоративный слой на плите образуется за счет растекания смолы по поверхности ДСП с последующим доотверждением и образованием прочного единого покрытия «ДСП – смола - бумага».

Ламинат – многослойное покрытие, состоящее из декоративного слоя бумаги (текстура дерева, фантазийный, униколор или другой рисунок, нанесенный типографским способом), и защитного слоя полимерной смолы. В зависимости от вида прокладок при прессовании, поверхность плит может быть тисненая или гладкая. Ламинат обеспечивает высокую прочность поверхности плит, с хорошей износостойкостью и со временем не теряет своих свойств.

Каширование это процесс облицовки ДСП полностью отвержденными рулонными бумажно – смоляными пленками (с отделкой или без отделки лакокрасочными материалами) с предварительным нанесением на плиту – основу клеевого состава. Условия, при которых происходит процесс каширования, значительно более «мягкие»: температура 20 – 1500С и давление 5 – 7 МПа

Принципиальное различие этих двух методов облицовки заключается в том, что при кашировании готовое декоративное покрытие приклеивается на ДСП, а при ламинировании оно создается во время прессования за счет химических процессов и неотделимо от плиты – основы.

HPC (high protection coating) - материал нового поколения. НРС представляет собой «бутерброд», состоящий из двух слоев бумаги, прпитанных термоотвердевающей смолой. Первый лист – традиционная декоративная бумага, второй – прозрачная бумага «over - lay». такой метод производства делает покрытие в 2 -3 раза устойчивым к абразивному износу.

Формат: 2500х1850 мм; 2500х2070 мм; Толщина: 8, 10, 16, 18, 22, 26 мм.

2440х1830, 2750х1830, 3060х1830мм.

ПЛИТОТРЕН – плита со специфическими свойствами для защиты от ионизирующего излучения. Изготовляется из стужечно – клеевой композиции с минеральным природным наполнителем, с последующим формованием ковра и прессованием в горячем прессе при температуре не выше 1100С и давлении удельном давлении 25 – 30кг/см2. Плотность плит 900 – 1000 кг/м3.

Мебельный щит

В настоящее время все большее число производителей мебели обращают внимание на клееный щит из массивной древесины из различных пород.

Технологический процесс склеивания щитов из массивной древесины состоит из следующих технологических операций:

- подготовка склеиваемых материалов;

- подбор делянок;

- нанесение клея;

- выдержка до прессования;

- прессование, выдержка под давлением;

- выдержка после склеивания;

- обработка готового щита.

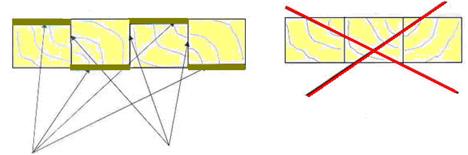

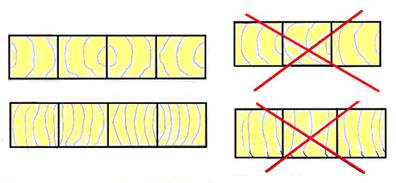

При склеивании необходимо знать правила подбора делянок (ламелей) по годичным слоям.

Неправильно подобранные по годичным слоям делянки могут неравномерно разбухать, подвергаться усушке и коробиться.

Древесина – гигроскопический материал. Изделия из нее эксплуатируются в условиях изменяющейся относительной влажности воздуха. Отдельные детали изделия будут в процессе эксплуатации изменять свою влажность, как показывает практика (от 4 до 8 %). По этой причине детали изделия из древесины будут изменять свои размеры в зависимости от коэффициента усушки и разбухания, влажность соседних делянок в щите не должна превышать 2%

Правильно Не правильно

Одноименные Одноименные

пласти кромки

Правила сборки делянок в щит

Для прочного склеивания необходимо выполнить следующее:

- выпилить середину доски

- две делянки или ламели располагать так, чтобы их заболонная часть оказалась внутри

- годичные слои у рядом лежащих делянок должны быть направлены в разные стороны или находиться под углом одна к другой, а соединяемые кромки по возможности быть с одной стороны ствола (одноименными), т.е. обе заболонными или ядровыми

- наиболее правильным считается такое расположение делянок, при котором соединяемые кромки одноименны (заболонь к заболони, сердцевина к сердцевине) и соседние пласти взаимно противоположны (сердцевина вниз, вверх и т.д.).

Щиты изготавливать из делянок шириной не более 100 мм (обычно применяют делянки шириной 50 - 70 мм).

Делянки подбирают и укладывают так, чтобы кромки плотно прилегали одна к другой, подобранные делянки помечают, нанося карандашом, две сходящиеся линии галочку,

Подбор делянок при склеивании по ширине а) и коробление клееных щитов с различным расположением годичных слоев древесины (б - д)

Критерии сортности клееного щита из древесины хвойных пород

Сорт

А В С

| Ламели | Сплошные по всей длине Сращивание по длине не допускается | Допускается сращивание на мини – шип По длине с выходом зубцов на кромку Длина отдельных брусков 150 мм, не менее | |

| Структура(наклон годовых слоев) | 90 – 600 | 90 – 300 | Не ограничивается |

| Сучки: | |||

| а) здоровые сросшиеся | Допускаются | Допускаются | Допускаются |

| б) несросшиеся твердые | Не допускаются | Допускаются | Допускаются |

| в) рыхлые и табачные | Не допускаются | Не допускаются | Не допускаются |

| Гниль внутренняя и заболонная | Не допускается | Не допускается | Не допускается |

| Внутренняя краснина | Не допускается | Допускается в виде полос или пятен, не более 15% | Допускается в виде полос или пятен, не более 30% |

| Заболонные грибные окраски (синева) | Не допускаются | Допускаются только поверхностные В виде полос или пятен, не более 10% | Допускаются только поверхностные, В виде полос или пятен, не более 15% |

| Трещины | Волосные, глубиной до 2мм | Волосные трещины не учитываются, Допускаются сквозные торцовые Трещины глубиной не более 50мм | Волосные трещины не учитываются, Допускаются сквозные торцовые трещины Глубиной не более 100мм |

| Сердцевинная т рубка | Не допускается | Допускается, безотлупных И радиальных трещин | Допускается, здоровая, в том числе И двойная |

| Косослой | Допускается при отклонении Волокон от прямого направления 5% | Допускается при отклонении Волокон от прямого направления10% | Допускается при отклонении Волокон от прямого направления 15% |

| Прорость | Не допускается | Допускается единично | Допускается |

| Червоточины | Не допускаются | Не допускаются | Допускается |

| Поражения насекомыми | Не допускаются | Не допускаются | Допускаются (единичные) |

| Смоляные кармашки | Допускаются, единичные, Размером не более 3х50мм | Допускаются, единичные, Размером не более 5х50мм | Не ограничиваются |

| Заделка дефектов | Не допускается | Допускается единичная заделка Смоляных кармашков и выпадающих Сучков | Допускается |

| Обзол | Не допускается | Не допускается | Не допускается |

| Прочие дефекты: выпадающие сучки, вмятины, вырывы. Заусенцы, риски,царапины, посторонние частицы, пятна клея | Не допускаются | Не допускаются | Не допускаются |

| Ширина ламелей (кроме крайних) | 54 – 58мм | ||

| Толщина клеевых швов | Макс. 0,2мм | Макс. 0,3 мм | Макс. 0,3 мм |

| Шероховатость поверхности | 60 мкм, не более | 60 мкм, не более | 60 мкм, не более |

| Покоробленность | Не более 1 мм на 1 м длины по диагонали | Не более 1 мм на 1 м длины по диагонали | Не более 1 мм на 1 м длины по диагонали |

| Отклонения по толщине: | |||

| а) при толщине до 28 мм | О,3 мм | О,3 мм | О,3 мм |

| б) при толщине | 0,5 мм | 0,5 мм | 0,5 мм |

| Отклонения по длине | Макс. +5 мм при длине до 6 м | Макс. +5 мм при длине до 6 м | Макс. +5 мм при длине до 6 м |

| Отклонения по ширине | Макс. +5 мм при длине до 6 м | Макс. +5 мм при длине до 6 м | Макс. +5 мм при длине до 6 м |

| Отклонения от прямоугольности | 2 мм на 1 м длины, не более | 2 мм на 1 м длины, не более | 2 мм на 1 м длины, не более |

Столярные плиты

Представляет собой щит, изготовленный из узких реек и облицованный с двух сторон одним или двумя слоями лущеного шпона. Согласно ГОСТ 13715 столярные плиты могут быть:

- НР – из щитов с не склеенными между собой рейками;

- СР – из щитов со склеенными между собой рейками;

- БР – из блочно – реечных щитов;

- БШ – из блочно – шпоновых щитов.

Столярные плиты имеют следующие размеры: длина – 1525, 1830, 2500 мм с отклонениями ±5 мм; ширина – 1220, 1525 мм с отклонениями от ±4 до ±5 мм; толщина – 16,19,22,25,30 мм с отклонениями от ±0,4 до ±1,0 мм.

В зависимости от качества лицевых и оборотных слоев характеризуются по сорту: необлицованные строганным шпоном – А/В, АВ/ВВ, В/ВВ; облицованные строганным шпоном с одной стороны – 1/В, 11/ВВ; облицованные строганным шпоном с двух сторон – 1/1, 11/11.

Фанерные плиты

Фанерная плита это фанера толщиной более 15мм. Она состоит из семи и более слое лущеного шпона.

Согласно ГОСТ 8673, фанерные плиты подразделяются на следующие марки: ПФ – А, ПФ – Б, ПФ – В.

Плита ПФ – А - смежные слои шпона имеют взаимно перпендикулярное направление волокон древесины. Могут быть облицованные с одной стороны или с двух сторон и необлицованные.

Размеры плит: длина 1525 ±5; 1220 ±4 мм; ширина 1525 ±5; 1220 ±4 мм; толщина 15, 20. 25. 30, 45 мм.

Плита ПФ – Б – каждые пять слоев шпона, имеющих параллельное направление волокон, чередуются с одним слоем шпона, имеющим перпендикулярное направление.

Размеры плит: длина 1525 ±8; ширина 1525 ±5; 1220 ±4 мм; толщина 35, 40, 45, 53, 62, 68, 78 мм.

Плита ПФ – В - все слои имеют параллельное направление волокон, за исключением центрального, имеющего перпендикулярное направление волокон.

Размеры плит: длина 2200, 1830, 1525 ±5, 1220 ±4 мм; ширина 1525 ±5, 1220 ±4 мм; толщина 15, 22, 26, 30.

В зависимости от качества древесины наружных слоев плиты делятся на следующие сорта: необлицованные односторонние – АВ/В, АВ/ВВ, В/ВВ, ВВ/С; необлицованные двухсторонние – АВ, В, ВВ; облицованные односторонние – 1/В, 11/В; облицованные двухсторонние – 1,11.

|

|

|