|

Расчёт регулирующей ступени

|

|

|

|

Выбираем для турбины сопловое парораспределение, т.к. КПД турбины с сопловым парораспределением более устойчив при изменении нагрузок. В качестве регулирующей ступени принимаем двухвенечную ступень, которая обеспечивает сохранение КПД в широких пределах изменения расхода пара, т.к. турбина предполагается для работы в теплофикационном режиме.

Для снижения температуры в камере регулирующей ступени примерно до 440°С, необходим теплоперепад в регулирующей ступени H0рс=300,0 кДж/кг.

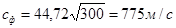

Фиктивная изоэнтропийная скорость пара:

где H0рс – располагаемый теплоперепад регулирующей ступени.

Окружная скорость вращения регулирующей ступени:

u=p´dср´n;

Принимаем средний диаметр регулирующей ступени dср=0,95 м.

u=3,14´0,95´50=149 м/с.

Отношение скоростей u/cф=149/775=0,19.

Полученное отношение скоростей в регулирующей ступени существенно ниже оптимального (u/cф)опт=0,29¸0,275, но увеличение его при принятом теплоперепаде возможно только за счёт большего диаметра, что недопустимо по размерам поковки ротора.

Располагаемые теплоперепады в решетках ступени определены по принятым значениям степени реактивности в рабочей решётке первого ряда, направляющей и рабочей решётке второго ряда соответственно: r=0,02, rн=0,04 и r`=0,04:

H0c=(1-r-rн-r`)´H0=(1–0,02–0,04–0,04)´300=270,0 кДж/кг;

H0р=r´H0=0,02´300=6,0 кДж/кг;

H0н=rн´H0=0,04´300=12,0 кДж/кг;

H`0р=r`´H0=0,04 ´300=12,0 кДж/кг.

По этим теплоперепадам с помощью hs-диаграммы определены давления: за сопловой решеткой p1=5,60 МПа; за рабочей решёткой первого ряда p2=5,50 МПа; за направляющей решёткой p`1=5,27 МПа; за рабочей решёткой второго ряда p2=5,05 МПа.

Теоретическая скорость на выходе из сопловой решетки:

|

|

|

Удельный объём за сопловой решёткой из hs-диаграммы v1t=0,0522 м3/кг.

Число Маха:

Так как режим течения в сопловой решетке околозвуковой, проходная площадь её горловых сечений:

Принимаем угол выхода потока из сопловой решетки a1=12°. По этому углу и числу M1t=0,98 из атласа профилей выбираем профиль сопловой решетки С-90–12Б, рассчитанный на околозвуковые скорости M1t=0,85¸1,15. Далее определяем произведение el1:

и оцениваем оптимальную степень парциальности:

Высота сопловых лопаток:

Хорда профиля сопловой решетки выбрана по условиям прочности: b1=60 мм. Тогда число сопловых каналов:

где относительный шаг `t принят близким к оптимальному: по характеристикам решетки С-90–12Б из атласа профилей `t=0,880. По `t и a1»a1э, также с помощью атласа находится угол установки профиля в решетке: aу=32°30¢.

Коэффициент скорости сопловой решетки определяется по обобщённым кривым: j=0,965. Уточнение значения коэффициента скорости при необходимости можно произвести с помощью атласа профилей по коэффициентам потерь энергии профиля С-90–12Б.

Построим треугольник скоростей на входе в рабочую решетку: откладываем вектор скорости на выходе из сопловой решётки c1=j´c1t=0,965´735=709 м/с под углом a1=12° к направлению окружной скорости u=pdn=149 м/с (приложение 3). Из этого треугольника: относительная скорость на входе в рабочую решетку первого ряда: w1=560 м/с и угол направления этой скорости b1=15°.

Проверяем правильность построения треугольника скоростей аналитическим путём:

b1=15°. Расчёт рабочей решетки первого ряда

Откладываем на hs-диаграмме потери на сопловой решетке и там же находим удельный объём за рабочей решеткой v2t= 0,0537 м3/кг.

Теоретическая относительная скорость на выходе из рабочей решетки первого ряда:

Число Маха:

так как a2»a1.

Проходная площадь горловых сечений рабочей решетки первого ряда:

|

|

|

Принимаем перекрышу рабочих лопаток первого ряда D=1.4 мм. Тогда высота рабочих лопаток:

Угол выхода потока:

По углу b2 и числу М2t выбран по атласу профиль рабочей решетки первого ряда Р-23–14А. Хорда профиля принята b2=60 мм, относительный шаг `t=0,638. Число лопаток в рабочей решетке первого ряда по всей окружности рабочего колеса:

Построим треугольник скоростей на выходе из рабочей решетки первого ряда: откладываем вектор w2=y´w2t=0,931´575=535 м/с под углом b2=15°19` к направлению, противоположному окружной скорости u (приложение 3). Из этого треугольника: вектор скорости с2=390 м/с и угол направления этой скорости a2=21°.

Проверяем правильность построения треугольника скоростей аналитическим путём:

a2=21°.

Расчёт направляющей решетки

Откладываем на hs-диаграмме потери в рабочей решетке первого ряда:

и определяем удельный объём на выходе из направляющей решетки v`1t= 0,0565 м3/кг.

Теоретическая относительная скорость на выходе из направляющей решетки ряда:

Число Маха:

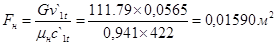

Проходная площадь горловых сечений каналов направляющей решетки:

Принимая перекрышу рабочих лопаток первого ряда D=3,5 мм, определяем высоту направляющих лопаток:

Угол выхода потока:

По углу a`1 и числу М`1t выбран по атласу профиль направляющей лопатки Р-30–21А. Хорда профиля принята bн=50 мм, относительный шаг `t=0,645.

Число каналов направляющей решетки:

Учитывая растекание потока за рабочей решёткой, а также изменение расположения струи пара за рабочими лопатками при изменении отношения скоростей u/cф в переменных режимах работы, принимаем число каналов направляющей решетки увеличенным на 2 по сравнению с расчётным, т.е. zн=35. Построим треугольник скоростей на выходе из направляющей решетки: откладываем вектор с`1=yн´с`1t=0,941´422=397 м/с под углом a`1=20° к направлению окружной скорости u (приложение 3). Из этого треугольника: вектор скорости w`1=260 м/с и угол направления этой скорости b`1=31°.

Проверяем правильность построения треугольника скоростей аналитическим путём:

b`1=31°13¢.

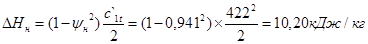

Расчёт рабочей решетки второго ряда

|

|

|

Откладываем на hs-диаграмме потери на направляющей решетке:

и там же находим удельный объём за рабочей решеткой v`1t= 0,0590 м3/кг.

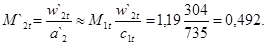

Теоретическая относительная скорость на выходе из рабочей решетки второго ряда:

Число Маха:

Проходная площадь горловых сечений рабочей решетки второго ряда:

Принимаем перекрышу рабочих лопаток второго ряда D=4,0 мм. Тогда высота рабочих лопаток:

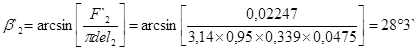

Угол выхода потока:

По углу b`2 и числу М`2t выбран по атласу профиль рабочей решетки второго ряда Р-46–29А. Хорда профиля принята b`2=60 мм, относительный шаг `t=0,529.

Число лопаток в рабочей решетке второго ряда по всей окружности рабочего колеса:

Построим треугольник скоростей на выходе из рабочей решетки второго ряда: откладываем вектор w`2=y`´w`2t=0,951´304=289 м/с под углом b`2=28°3` к направлению, противоположному окружной скорости u (приложение 3). Из этого треугольника: вектор скорости с`2=170 м/с и угол направления этой скорости a`2=50°.

Проверяем правильность построения треугольника скоростей аналитическим путём:

a`2=52.

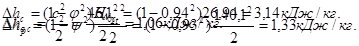

Определение относительного лопаточного КПД

Располагаемый теплоперепад от параметров торможения первой нерегулируемой ступени:

Располагаемый теплоперепад сопловой решетки первой нерегулируемой ступени:

|

Энтальпия пара за сопловой решеткой:

h1I=h0-Hoc=3273,0–29,0=3244,0 кДж/кг.

По hs-диаграмме находим: p1=4,59 МПа; v1=0,0657 м3/кг.

Высота рабочей лопатки:

l2=l1+d=47+3=50 мм.

d=6 мм – перекрыша, принимая в зависимости от l1.

Корневой диаметр:

dk=d1-l2=0,844–0,050=0,794 м.

Этот диаметр принимаем постоянным для всех ступеней. В первом приближении будем считать, что во всех ступенях выбраны одинаковые теплоперепады и углы.

Средний диаметр последней ступени определяем по соотношению:

l2zd2z=l2d2v2z/v22.

v2z=0,125 м3/кг, удельный объём за последней ступенью. Определяем приближённо по предварительно построенному процессу v22=0,0657 м3/кг.

l2zd2z=0,050´0,844´0,125/0,0657=0,0803.

Высота рабочей лопатки последней ступени:

|

|

|

|

Диаметр последней ступени:

dz=dk+l2z=0,794+0,091=0,885 м.

Высота сопловой лопатки:

l1z=l2z-d=91–3=88 мм.

d=3 мм. Располагаемый теплоперепад принят одинаковым для всех ступеней, кроме первой:

H02-6=H01´k0=33,7´0,96=32,35 кДж/кг.

к0 – коэффициент, соответствующий углу выхода из сопловой решетки.

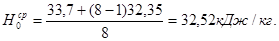

Средний теплоперепад ступеней:

|

где z=8-предварительное число ступеней в отсеке.

|

Располагаемый теплоперепад в отсеке:

H0отс=3273–3033=246 кДж/кг.

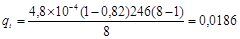

Коэффициент возврата теплоты:

|

kt=4,8´10-4-для турбин, работающих в области перегретого пара.

hoi=0,82 – предполагаемое КПД отсека.

Число ступеней отсека:

|

Число ступеней округляется до целого число: z=8.

Располагаемый теплоперепад отсека:

SH0отс=H01+(z-1) H02-6=33,70+(8–1) 32,35=260,15 кДж/кг;

Невязка:

DH0=(1+qt) H0отс-SH0отс=(1+0,0186) 246,00–260,15=-9,57 кДж/кг.

Эта невязка должна быть распределена между ступенями.

Поправка к теплоперепаду первой ступени:

DH01=DH0´H10/SH0отс =-9,57´33,70/260,15=-1,24 кДж/кг.

со 2 по 8 ступени:

DH02-6=DH0´H2-60/SH0отс =-9,57´32,35/260,15=-1,19 кДж/кг.

Скорректированный теплоперепад:

1 ступень:

H01=H10+ DH01=33,70–1,24=32,46 кДж/кг.

Со 2 по 8 ступень:

H02-6=H2-60+ DH02-6=32,35–1,19=31,16 кДж/кг.

Проверка корректировки:

(1+qt) H0отс= H01+(z-1) H0

(1+0,0186) 246=32,46+(8–1) 31,16

250,58=250,58.

Оба значения в пределах точности.

Расчёт сопловой решетки

Начальные параметры пара: p0=5,05 МПа; t0=435°C;

Средний диаметр dcр=0,844 м;

Располагаемый теплоперепад Но=32,46 кДж/кг;

Фиктивная изоэнтропийная скорость:

|

Окружная скорость:

u=p´d´n=3,14´0,844´50=132,6 м/с.

Степень реактивности rк=0,05. Принимаем l2/d2=0,072.

|

Располагаемый теплоперепад сопловой решетки:

|

Энтальпия пара за соплами при адиабатическом течении:

h1t=h0-Hoc=3273–26,94=3252,06 кДж/кг.

Из hs-диаграммы p1=4,62 МПа, v1t=0,0654 м3/кг.

Теоретическая скорость на выходе из сопловой решетки:

|

Число Маха:

|

Так как режим течения в сопловой решетке дозвуковой, проходная площадь её горловых сечений:

|

m1-коэффициент расхода, m1=0,96 – принимаем предварительно.

Высота сопловой решетки:

|

Принимаем угол выхода потока из сопловой решетки a1=12°. По этому углу и числу M1t=0,386 из атласа профилей выбираем профиль сопловой решетки С-90–12А, рассчитанный на дозвуковые скорости M1t до 0,85.

По характеристике сопловой решетки определяем: `tопт=0,8; b1=80 мм.

Шаг решетки:

t=`tопт´b1=0,8´0,08=0,064 м.

Количество лопаток в сопловых решетках:

|

Число сопловых лопаток выбирают чётными, т. к. диафрагма, в которой располагаются сопла, состоит из двух половин. Значит z1=42.

|

|

|

Уточним значение относительного шага tотн=0,836.

Действительная скорость на выходе из сопловой решетки:

c1=j´c1t=0,94´232,1=218,2 м/с

|

Относительная скорость на выходе:

Определяем b1 по формуле:

|

b1=29°18¢.

Потери энергии на сопловой решетке:

|

Энтальпия пара за соплами при действительном истечении:

h1=h1t+DHc=3252,06+1,14=3253,20 кДж/кг.

Расчёт рабочей решетки

Высота рабочей решетки:

|

Располагаемый теплоперепад рабочей решетки:

|

Теоретическая относительная скорость пара на выходе из рабочей решётки:

|

Энтальпия пара за рабочей решёткой при адиабатическом течении:

h2t=h1-Hор=3253,20–5,52=3247,68 кДж/кг.

Из hs-диаграммы p2=4,53 МПа, v2t=0,0665 м3/кг.

Корневой диаметр:

dk=d1-l2=0,844–0,061=0,783 м.

Этот диаметр принимаем постоянным для всех ступеней отсека.

Принимаем: b2=60 мм.

Выходная площадь:

m2=0,93 – коэффициент расхода.

Угол выхода b2 определяем по формуле:

|

Число Маха:

|

По углу b2 и числу М2t выбран по атласу профиль рабочей решетки первого ряда Р-23–17А. По характеристике сопловой решетки определяем: `tопт=0,65; b2=60 мм.

Шаг решетки:

t=`tопт´b1=0,65´0,06=0,0390 м.

Количество лопаток в сопловых решетках:

|

По значению l2 определяем коэффициент скорости рабочих решёток: y=0,93. Действительная относительная скорость пара на выходе из рабочей решетки:

w2=y´w2t=0,93´140,1=130,3 м/с.

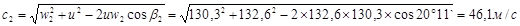

Абсолютная скорость пара на выходе из решетки:

|

Угол направления скорости с2:

a2=102°54`.

Определение относительного лопаточного КПД

а) По потерям в ступени:

|

где Е0 – располагаемая энергия ступени, кДж/кг, Е0=Н0-chв.с;

Dhс – потери энергии в сопловой решетке, кДж/кг;

Dhр – потери энергии в рабочей решетке первого ряда, кДж/кг;

Dhв.с -потери энергии с выходной скоростью, кДж/кг;

|

Е0=Н0-chв.с=32,46–1´1,06=31,40 кДж/кг.

dп=d+l2=0,844+0,061=0,905 м – диаметр по периферии рабочих лопаток;

dэкв=0,06 мм – принимаем постоянным для всех ступеней отсека;

rср=0,170 – степень реактивности для среднего сечения.

m1у - коэффициент расхода, m1у =0,74;

F1y=6,6´10-4м2-площадь зазора уплотнения;

m1уF1y/Öz1y=1,4´10-4 м2 – причём для всех ступеней отсека принято постоянным.

m1уF1y/Öz1y=1,4´10-4 м2 – причём для всех ступеней отсека принято постоянным.

|

Потери от утечек через периферийный зазор над лопатками:

|

dп=d+l2=0,894+0,111=1,005 м – диаметр по периферии рабочих лопаток;

dэкв=0,06 мм – принимаем постоянным для всех ступеней отсека;

Степень реактивности для периферийного сечения:

|

Находим внутренний относительный КПД:

hoi=0,850–0,00129–0,00189–0,01954=0,827.

Определение внутренней мощности ступени

Использованный теплоперепад ступени:

Hi=E0hoi=32,18´0,827=26,61 кДж/кг.

Внутренняя мощность ступени:

Ni=G´Hi =110.54´26,61=2941 кВт.

Энтальпия пара в камере за ступенью:

hк=`h0-Hi=3079–26,61=3052,39 кДж/кг.

|

|

|