|

Выбор технологической схемы очистки воды после процесса мойки автомобилей

|

|

|

|

Наибольшее распространение на АТП получили очистные сооружения, включающие в себя: горизонтальный отстойник, распределительную камеру, кассетный фильтр, водозаборную камеру, насосную станцию, реагентное хозяйство и блок обработки осадка, если в процессе мойки не применяются СМС.

Применение при мойке автомобилей СМС с высоким содержанием поверхностно-активных веществ (ПАВ), вызвано желанием улучшить качество мойки и существенно сократить количество расходуемой для этих целей воды. Но применение СМС приводит к изменению состава и свойств стоков после мойки и ухудшению эффективности работы очистных сооружений. При этом отстойники рационально применять для выделения более крупных частиц, так как при использовании СМС частицы с гидравлической крупностью менее 0,65 мм/с практически не выделяются.

Еще одно отрицательное влияние применения СМС это образование стойких эмульсий с дисперсиями стока (автомобильным маслом и бензином), что в свою очередь препятствует хлопьеобразованию и седиментации частиц. Образование стойких эмульсий обуславливает непригодность механических методов доочистки моечного стока для повторного использования на мойке автомобилей. Наиболее рационально использовать для этих целей электрохимические методы - электрокоагуляцию и электрофлотацию, с предварительной и последующей механической доочисткой, так как для очищаемых вод на электрокоагуляторах существует ограничение по взвешенным веществам, которое составляет до 50 мг/л.

Достоинство метода электрокоагуляции:

· очистка до требуемых норм;

· компактность установок и простота управления;

· отсутствие реагентного хозяйства;

|

|

|

· простота обслуживания и экономичность.

Недостатки метода электрокоагуляции:

· значительный расход электроэнергии и конструктивных материалов на растворимые электроды - перекрывается отсутствием сброса сточных вод и минимальной подпиткой оборотного водоснабжения свежей водой, используется блок из нерастворимых электродов;

· необходимость предварительного разбавления стоков при большой концентрации - на выходе после процесса мойки сточные сильно разбавлены;

· наличие обводненного осадка, требующего обработки утилизации - малое количество осадка при данной загрузка пост мойка;

· ограничение по расходу сточных вод до 50 м3/ч - небольшой расход до 0,207м3/ч;

· возможность зашламления межэлектродного пространства;

· возможная пассивация электродов при неправильном конструктивном решении аппарата.

Использование нефтеловушек различных модификаций и фильтров с полимерной загрузкой исключается, как неэффективное, так как нефтепродукты в стоках после мойка с СМС находятся в виде стойких эмульсий.

Основным методом очистки стоков после процесса мойки выбираем электрофлотокоагуляцию, что в отличие от простой коагуляции и других методов механической очистки значительнее эффективней.

Технологическая схема очистных сооружений

Сток из моечной канавы 1, поступает в открытый гидроциклон 2, расположенный в непосредственной близости от мойки автомобилей, в котором происходит задержание частиц с гидравлической крупностью 25 мм/с.

Далее вода поступает в открытый гидроциклон с конической диафрагмой и внутренним цилиндром 3, где задерживаются частицы с гидравлической крупностью 0,15 мм/с. Эффективность механической очистки 40-60%. Далее сточные воды самотёком поступают в электрокоагулятор ЭК-029-Э-А/С-1 (с выпрямителем) 4, в которой происходит ввод коагулянта за счет анодного растворения металла (алюминия) и электрофлотации загрязнений газом, выделенным на катоде., во время процесса электрофлотокоагуляции происходит очистка сточных вод от эмульгированных нефтепродуктов и СПАВ, эффективность очистки до 98%. Доочистка очищенных стоков производится на фильтрах с плавающей загрузкой ФПЗ-3, 5, материал загрузки пенополиуретан с размером гранул от 0,5 до 12 мм.

|

|

|

Эффективность очистки по взвешенным веществам 85%. Очищенная вода поступает в резервуар чистой воды 6 и моечным насосом 7 подается на повторное использование. Частицы, выпавшие в электоркоагуляторе, содержат часть непрореагирующего коагулянта, поэтому их можно отправить на вторичное использование в моечную канаву. Осадок, выпавший в гидроциклонах 1 и 2, откачивается насосом 8 в бункер для осадка 9, который по мере накопления опорожняется.

Образовавшаяся пена в камере электрохимической очистки собирается пеносборным устройством в приемный лоток и далее насосом 10 в нефтесборник 11.

Данная схема очистки наиболее приемлема при относительно небольшом расходе и небольших производственных площадях. Реагентную очистку, ввод коагулянта в которой осуществляется способом, не требующим дополнительных площадей, и позволяет автоматически менять дозу реагента в зависимости от исходной концентрации загрязнений и необходимой степени очистки.

мойка сточный водоотведение электрофлотокоагулятор

Расчет аппаратов

Расчет гидроциклона

Для механической очистки сточных вод от взвешенных веществ допускается применять открытые и напорные гидроциклоны.

Открытые гидроциклоны применяются для выделения из сточных вод всплывающих и оседающих, тяжелых грубодисперсных примесей гидравлической крупностью свыше 0,2 мм/с, а также скоагулированной взвеси.

Открытые гидроциклоны без внутренних вставок применяют для задержания крупно- и мелкодисперсных примесей, гидроциклоны с конической диафрагмой предназначены для выделения мелкодисперсных взвешенных веществ и при относительно малых расходов - до 200 м3/ч.

Напорные гидроциклоны следует применять для выделения из сточных вод грубодисперсных примесей главным образом минерального происхождения.

При необходимости более глубокой очистки сточных вод применяют последовательную работу гидроциклонов различных типоразмеров. Аппараты первой ступени удаляют из воды грубые взвеси, а аппараты последующих ступеней используют для более мелких частиц. На первой ступени следует использовать гидроциклоны больших размеров для задержания основной массы взвешенных веществ и крупных частиц взвеси, которые могут засорить гидроциклоны малых размеров, используемые на последующих ступенях установки.

|

|

|

Выбираем на первой ступени открытый гидроциклон без внутренних устройств, на второй ступени открытый гидроциклон с конической диафрагмой и внутренним цилиндром. Откажемся от выбора напорного циклона так как сточные воды в схеме очистки идут самотеком, а для применения напорного циклона в системе необходим дополнительный напор.

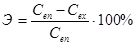

Эффективность очистки по взвешенным веществам определяем по формуле:

, (2)

, (2)

где Сen - начальная концентрация взвешенных веществ;

Сex - допускаемая конечная концентрация взвешенных веществ.

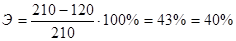

на I ступени

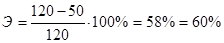

на II ступени

1. Определяем коэффициент пропорциональности, зависящий от типа циклона:

а) без внутренних устройств, Khc = 0,61

б) с конической диафрагмой и внутренним цилиндром, Khc = 1,98

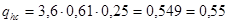

2. рассчитываем производительность одного аппарата:

, м3/(м2·ч) (3)

, м3/(м2·ч) (3)

где u0 -гидравлическая крупность частиц, которые необходимо выделить для достижения требуемого эффекта, мм/с.

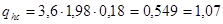

а)  м3/(м2·ч)

м3/(м2·ч)

б)  м3/(м2·ч)

м3/(м2·ч)

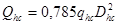

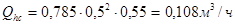

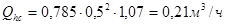

3. Назначаем по таб.8.1[4] диаметр гидроциклона I ступени Dhc = 0,5 м, II ступени Dhc = 0,5 м, и находим производительность одного аппарата Qhc:

м3/ч (4)

м3/ч (4)

I ступени

II ступени

4. Определяем количество рабочих аппаратов:

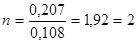

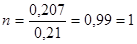

, шт (5)

, шт (5)

где qw - максимальный часовой расход сточной воды, К=1,4.

на I ступени

II ступени

Принимаем один резервный аппарат на каждой ступени механической очистки.

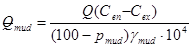

Определяем количество осадка, выделяемого задерживаемого на циклоне за сутки:

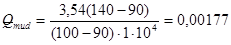

, м3/сут (6)

, м3/сут (6)

где Q - суточный расход сточных вод м3/сут; pmud- влажность осадка, равная 90%;γmud - плотность осадка, равная 1 г/см3.

|

|

|

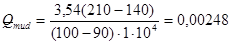

на I ступени

м3/сут.

м3/сут.

II ступени

м3/сут.

м3/сут.

Согласно [13] принимаем следующие конструктивные размеры и характеристики гидроциклонов:

Таблица 4

Краткая характеристика применяемых гидроциклонов

| Параметры | Значения | |

| I ступень | II ступень | |

| Количество циклонов, шт. | 2 / 1 | 1 / 1 |

| Высота цилиндрической части, 0,5+Dhc, м | 1,5 | 1,0 |

| Диаметр, м | 1,0 | 0,5 |

| Размер впускного патрубка, 0,05·Dhc, мм | 50 | 25 |

| Количество выпусков, шт | 2 | 2 |

| Угол конической части α º | 60 | |

| Угол конуса диафрагмы βº | 90 | |

| Диаметр центрального отверстия в диафрагме, dhc ·Dhc, м | 0,5 | 0,25 |

| Диаметр внутреннего цилиндра 0,88Dhc, м | 0,88 | 0,44 |

| Высота внутреннего цилиндра 0,1Dhc, м | 0,1 | 0,05 |

| Диаметр водосливной стенки, м | 1,0 | 0,7 |

| Диаметр полупогружной кольцевой перегородки, м | 0,8 | 0,5 |

| Скорость потока на входе в аппарат, м/с | 0,5 | 0,4 |

| Количество выделяемого осада, м3/сут | 0,00177 | 0,00248 |

|

|

|