|

кожухотрубный теплообменный аппарат

|

|

|

|

Пояснительная записка

к курсовому проекту

по дисциплине “Тепломассообменное оборудование промышленных предприятий”

Э - 330. 0000. 000. 00. ПЗ

Нормоконтролер: Руководитель:

Шашкин В. Ю. Шашкин В. Ю.

“____” __________2009 г. “____” _________2009 г.

Выполнил:

Студент группы Э-330

___________ Нафтолин А.Ю.

“____” __________2009 г.

Челябинск

2009

Аннотация

Ложкина Э.А. Проектирование теплообменного аппарата.- Челябинск: ЮУрГУ, Э, 2009,??с. Библиография литературы – 3 наименования. 1 лист чертежа ф. А1.

Данный проект содержит тепловой конструктивный, компоновочный, гидравлический и прочностной расчёты горизонтального кожухотрубного теплообменного аппарата типа ОГ. В результате расчетов были определены тепловые и основные конструктивные характеристики теплообменного аппарата, гидравлические потери по ходу водяного тракта

СОДЕРЖАНИЕ

Введение

1. Тепловой конструктивный и компоновочный расчёты

2. Гидравлический расчёт

3. Прочностной расчёт

Заключение

Литература

Введение

Горизонтальный охладитель ОГ сварной четырёхкорпусной с диаметром трубок 22/26 мм предназначен для охлаждения конденсата и подогрева химически очищенной воды.

Данный тип охладителей может быть установлен для турбин типа ВК-50-1, ВК-50-4.

Горизонтальный охладитель представляет собой теплообменный аппарат, состоящий из четырёх корпусов, каждый из которых является кожухотрубчатой системой. В трубной системе теплоноситель делает один ход, а в межтрубном пространстве второй теплоноситель совершает два хода, для этого между трубками установлена перегородка, которая делит полость межтрубного пространства на две равные камеры. Теплоносители в системе аппарата протекают по принципу противотока.

|

|

|

Теплоносители составляют систему «жидкость-жидкость»

Данный теплообменный аппарат устанавливается на двух опорах.

1. Тепловой и компоновочный расчёты

1) Определим конечную температуру охлаждаемой среды:

Уравнение теплового баланса:

Q1·η=Q2=Q; (1-1)

Q1=G1·c1· (t  -t

-t  ) – теплота отданная первым теплоносителем, (1-2)

) – теплота отданная первым теплоносителем, (1-2)

Q2=G2·c2· (t  -t

-t  ) – теплота воспринятая вторым теплоносителем,(1-3)

) – теплота воспринятая вторым теплоносителем,(1-3)

Решая данные уравнения, совместно определяем конечную температуру охлаждаемой среды:

t  = t

= t  -

-  ; (1-4)

; (1-4)

Средние температуры обоих теплоносителей:

t2ср=  =

=  =55˚С, теплоёмкость при данной температуре с2=4,1825

=55˚С, теплоёмкость при данной температуре с2=4,1825  ;

;

Принимаем температуру горячего теплоносителя равной 52˚С,

t1ср=  =

=  =66˚С, теплоёмкость при данной температуре с1=4,1811

=66˚С, теплоёмкость при данной температуре с1=4,1811  ;

;

КПД теплообменника: η=0,98

t  =80˚С–

=80˚С–  =52,4˚С- первоначальное допущение верно;

=52,4˚С- первоначальное допущение верно;

Теплопередача в теплообменнике:

Q=(90·1000/3600) ·4,177· (70-40)=3133 кВт;

2) Параметры сред:

Вода при температуре t  = 52˚С:

= 52˚С:

Ρ=987,12  - плотность жидкости,

- плотность жидкости,

λ=0,65  - коэффициент теплопроводности,

- коэффициент теплопроводности,

υ=0,540·10-6  - коэффициент кинематической вязкости,

- коэффициент кинематической вязкости,

Pr=3,4 – критерий Прандтля;

Вода при температуре  = 70˚С:

= 70˚С:

ρ=977,8  - плотность жидкости,

- плотность жидкости,

λ=0,668  - коэффициент теплопроводности,

- коэффициент теплопроводности,

υ=0,415·10-6  - коэффициент кинематической вязкости,

- коэффициент кинематической вязкости,

Pr=2,58 – критерий Прандтля;

3) Определение скоростей:

Для начала определим число трубок в первом ходе, для этого зададимся скоростью охлаждающей воды в трубках. По п.1.3 (Рекомендуемые скорости теплоносителей) [1] ω2=1-3 м/с. Принимаем ω2=2 м/с.:

|

|

|

(1-5)

(1-5)

шт.

шт.

Т.к. наш теплообменный аппарат 4-х секционный => общее число труб во всех секциях равно:

(где Z=4) (1-6)

(где Z=4) (1-6)

Расстояние между осями труб выбираем по наружному диаметру трубы:

[1] (1-7)

[1] (1-7)

Внутренний диаметр корпуса многоходового аппарата равен:

(где η-коэффициент заполнения трубной решетки) (1-8)

(где η-коэффициент заполнения трубной решетки) (1-8)

η=0,6-0,8. Принимаем η=0,6=>  м

м

Определим скорость теплоносителя протекающего в межтрубном пространстве. Для этого воспользуемся уравнением неразрывности:

(где

(где  - площадь межтрубного пространства) (1-9)

- площадь межтрубного пространства) (1-9)

Для начала найдем  , эта площадь равна:

, эта площадь равна:

=

=

=

=

Таким образом, из уравнения неразрывности => Что

4) Определение коэффициента теплоотдачи при течении жидкости в трубах:

Reж2=  - критерий Рейнольдса, (1-10)

- критерий Рейнольдса, (1-10)

Reж2=  ;

;

Nu2=0,021· (Reж)0,8· (Prж)0,43  (1-11) – число Нуссельта, (где Prс- число Прандтля при температуре внутренней стенки трубы, т.е. при tс=70-52=18˚С);

(1-11) – число Нуссельта, (где Prс- число Прандтля при температуре внутренней стенки трубы, т.е. при tс=70-52=18˚С);

Prс=5,02;

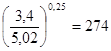

Nu2=0,021· (81482)0,8· (3,4)0,43·  ;

;

α2=  - коэффициент теплоотдачи от стенки к среде, (1-12)

- коэффициент теплоотдачи от стенки к среде, (1-12)

;

;

5) Определение коэффициента теплоотдачи в межтрубном пространстве:

При продольном омывании пучков труб в межтрубном пространстве кожухотрубчатых аппаратов за определяющий размер принимают эквивалентный диаметр, который с учетом периметра корпуса аппарата равен:

(1-13)

(1-13)

где Dвн - внутренний диаметр кожуха; m - количество труб в одном пучке;

dн - наружный диаметр труб;

м

м

Reж1=  - критерий Рейнольдса,

- критерий Рейнольдса,

Reж1=

Nu1=Nuтр·1,1· ( )0,1 (1-14) – число Нуссельта при продольном омывании трубного пучка, где Nuтр–число Нуссельта при течении в трубах,

)0,1 (1-14) – число Нуссельта при продольном омывании трубного пучка, где Nuтр–число Нуссельта при течении в трубах,

Nuтр=0,021· (Reж)0,8· (Prж)0,43  (1-15)– число Нуссельта, (где Prс- число Прандтля при температуре стенки трубы, т.е. при tс=70-52=18˚С);

(1-15)– число Нуссельта, (где Prс- число Прандтля при температуре стенки трубы, т.е. при tс=70-52=18˚С);

Prс=5,02;

Nuтр=0,021· (67663)0,8· (2,58)0,43  196;

196;

Nu1=196·1,1·  =223;

=223;

α1=  - коэффициент теплоотдачи от стенки к среде,

- коэффициент теплоотдачи от стенки к среде,

|

|

|

α1=  =4137,9

=4137,9  .

.

6) Определение коэффициента теплопередачи:

К =  , (1-16)

, (1-16)

Rз=0,00017  по табл. 1.3 [1]

по табл. 1.3 [1]

Материал трубок ст20 λс=57  ,

,

К =

;

;

7) Температурный напор:

Схема течения теплоносителей в теплообменнике - противоток.

Δtпрт=  , (1-17)

, (1-17)

Δtпрт=  =29°С,

=29°С,

8) Тепловой напор:

q=k· Δt, (1-18)

q=1753,5  ·29°С=51

·29°С=51  .

.

9) Площадь поверхности нагрева:

F=  , (1-19)

, (1-19)

F=  =61 м2,

=61 м2,

10) Длина труб в одной секции:

l=  , (1-20)

, (1-20)

l=  =5,5 м;

=5,5 м;

2. Гидравлический расчёт

Полные гидравлические потери теплообменника:

ΔР=ΣΔРтр +ΣΔРм+ΣΔРус+ΣΔРс, (2-1)

Так как вода – капельная жидкость, то ΣΔРус<<ΣΔРтр +ΣΔРм, поэтому ΣΔРус не учитываем, так же теплообменник не сообщается с атмосферой, поэтому ΣΔРс=0.

В итоге полные гидравлические потери:

ΔР=ΣΔРтр +ΣΔРм. (2-2)

1) Гидравлические потери по ходу ХОВ:

а) потери на трение:

ΣΔРтр1 =(ζ

+ζ

+ζ  )·

)·  , (2-3)

, (2-3)

Dэ=dвн=0.022 м,

Поправка ζ  незначительна. Так как трубки выполнены из материала Ст20, то шероховатость труб Δ=0.1мм.

незначительна. Так как трубки выполнены из материала Ст20, то шероховатость труб Δ=0.1мм.

, Re=71197 – турбулентный режим течения,

, Re=71197 – турбулентный режим течения,

15  <Re<560

<Re<560  - область смешанного трения, значит

- область смешанного трения, значит

ζ1=0.11·  +

+  , (2-4)

, (2-4)

ζ1=0.11·  +

+  =0.0299,

=0.0299,

ΣΔРтр1 =0.0299·  =15.35 кПа,

=15.35 кПа,

б) местные потери:

ΣΔРм=Σζм·  , (2-5)

, (2-5)

Значения коэффициентов местных сопротивлений имеющих место в данном теплообменнике указаны в таблице 2.3 [1].

|

|

|

В данном случае в трубной системе теплоноситель, попадая во входную камеру теплообменника, далее входит в трубки первой секции, потом выходит из трубок первой секции и с поворотом на 180º перемещается во вторую секции, где происходят те же процессы, потом также третья и четвёртая секции, потом идёт выходная камера и теплоноситель выходит из теплообменника. В итоге:

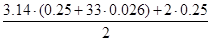

Σζм=2·1,5+4·1+4·1+3·2,5=18.5,

ΣΔРм=  =36.7 кПа,

=36.7 кПа,

В итоге полные потери по ХОВ:

ΔР1=15.35+36.7=52.05 кПа.

2) Гидравлические потери по ходу конденсата:

а) потери на трение:

ΣΔРтр2=(ζ2  +ζ

+ζ  )·

)·  , (2-6)

, (2-6)

- эквивалентный диаметр, (2-7)

- эквивалентный диаметр, (2-7)

Площадь сечения межтрубного пространства, где протекает теплоноситель

F=  , (2-8)

, (2-8)

F=  =0.015 м2,

=0.015 м2,

Рсм=  - смоченный периметр, (2-9)

- смоченный периметр, (2-9)

Рсм=  =1,99 м,

=1,99 м,

dэ=  =0.03м

=0.03м

Поправка ζ  незначительна,

незначительна,

Так как трубки выполнены из материала Ст20, то шероховатость труб Δ=0.1мм.

=300,

=300,

Reж2=47711– турбулентный режим течения,

15  <Re<560

<Re<560  - область смешанного трения, значит

- область смешанного трения, значит

Ζ2=0.11· ( +

+  )

)  , (2-10)

, (2-10)

ζ2=0.11· ( +

+  )

)  =0.029,

=0.029,

ΣΔРтр2 =0.029·  =0,8 кПа,

=0,8 кПа,

б) местные потери:

ΣΔРм=Σζм·  , (2-11)

, (2-11)

Значения коэффициентов местных сопротивлений имеющих место в данном теплообменнике указаны в таблице 2.3 [1].

Теплоноситель поступает в межтрубное пространство в первую секцию, где совершает два хода с поворотом на 180º, далее переходит во вторую секцию, где совершает аналогичные операции, так же в третьей и четвёртой секциях, потом выходит из теплообменника.

Σζм=8·2+4·1.5+4·1=26,

ΣΔРм=  =3,85 кПа,

=3,85 кПа,

В итоге полные потери по конденсату:

ΔР  =0,8 +3,85 =4.65 кПа.

=0,8 +3,85 =4.65 кПа.

3. Прочностной расчёт

Материал кожуха, труб, трубной решётки и других элементов аппарата выполнены из Ст20. Для данного диапазона температур:

s*доп=100МПа- номинальное допускаемое напряжение

[s]=s*доп*hк; (3-1)

hк=1-поправочный коэффициент;

[s]=110МПа;

1) Цилиндрический кожух.

Определение толщины стенки в местах нагруженным давлением 11 ата, то есть от выхода из трубной решётки одного корпуса до входа в трубную решётку другого корпуса:

На данном участке водяного тракта внутренний диаметр принимаем, равным:

|

|

|

Dв1=Dвмин+5, мм;

Dвмин=200 мм

Dв1=200мм+5мм=205мм;

Расчётная толщина стенки:

dр1=  ; (3-2)

; (3-2)

jсв=1-коэффициент прочности, учитывающий ослабление цилиндра сварным швом по табл. 3.2 [1];

dр1=  =11 мм; (3-3)

=11 мм; (3-3)

Конструктивная толщина стенки, принимается из условия:

dк1³dр1+С,

С=2мм-поправка на коррозию стенки под действием среды омывающей её, принимаем:

dк1=13мм.

(3-4)

(3-4)

Определение толщины стенки кожуха в межтрубном пространстве при давлении 3.5ата:

Dв2=220 мм - внутренний диаметр кожуха;

dр2=  - расчётная толщина стенки кожуха; (3-5)

- расчётная толщина стенки кожуха; (3-5)

jсв=1-коэффициент прочности, учитывающий ослабление цилиндра сварным швом по табл. 3.2 [1];

dр2=  =4 мм;

=4 мм;

Конструктивная толщина стенки, принимается из условия:

dк2³dр2+С;

С=3 мм-поправка на коррозию стенки под действием среды омывающей её, принимаем

dк2=7 мм.

(3-6)

(3-6)

2) Плоские днища и крышки.

а) Толщина днища или крышки, нагруженные давлением 11 ата, определяется по формуле:

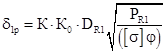

(3-7)

(3-7)

Где значения К и расчетного диаметра DR1 в зависимости от конструкции днищ и крышек принимаются по табл. 3.3 [1]

K=0.45 и DR1=DB1=205 мм (тип 4).

Коэффициент ослабления К0 днища или крышки отверстиями в зависимости от характера расположения отверстий в днище (крышке): без отверстий К0=1

Конструктивная толщина днища или крышки принимается из условия:

d1³d1р+С;

С=1 мм-поправка на коррозию стенки под действием среды омывающей её, принимаем

d1=30 мм.

Допускаемое давление на плоское днище или крышку определяется по формуле:

(3-8)

(3-8)

Где Кр – поправочный коэффициент

(3-9)

(3-9)

б) Толщина днища или крышки, нагруженные давлением 3,5 ата, определяется по формуле:

(3-10)

(3-10)

Где значения К и расчетного диаметра DR2 в зависимости от конструкции днищ и крышек принимаются по табл. 3.3 [1]

K=0.45 и DR2=DB2=220 мм (тип 4).

Коэффициент ослабления К0 днища или крышки отверстиями в зависимости от характера расположения отверстий в днище (крышке): без отверстий К0=1

Конструктивная толщина днища или крышки принимается из условия:

d2³d2р+С;

С=1 мм-поправка на коррозию стенки под действием среды омывающей её, принимаем

d2=18,6 мм.

Допускаемое давление на плоское днище или крышку определяется по формуле:

(3-11)

(3-11)

3) Расчет трубных решеток.

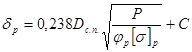

Для теплообменных аппаратов с плавающей головкой толщина неподвижной трубной решетки определяется по формуле

(3-12)

(3-12)

где Dс.п. – средний диаметр прокладки фланцевого соединения, м;

Р = max{|Pм|; |Pт|; |Pм – Pм|}, то есть Р = 11×106 Па.

Величину Dс.п. принимаю 0,22 м.

Тогда

.

.

Заключение

кожухотрубный теплообменный аппарат

В данной курсовой работе мы ознакомились с основой расчёта тепломассобменного оборудования.

В ходе расчёта определены конструктивные размеры и параметры. В итоге мы получили: число трубок в каждом из корпусов-132 шт., длина каждой трубки – 5,7 м, толщина стенки кожуха – 7 мм, толщина днища – 18,6 мм, толщина трубных решеток – 20 мм, площадь поверхности нагрева – 64 м2

Общие потери давления, обусловленные гидравлическими сопротивлениями водяного тракта, составляют для конденсата 51,4 кПа, а для химически очищенной воды 42,55 кПа.

Литература

1. Степанцова Л.Г. Расчет и проектирование теплообменных аппаратов: учебное пособие по курсу «Промышленные тепломассообменные процессы и установки». – Челябинск: ЮУрГУ, 1985

2. Краснощёков Е.А. Сукомел А.С. Задачник по теплопередаче. – М.: Энергия, 1980

3. Бакластов А.М., Горбенко В.А. Промышленные тепломассообменные процессы и установки. – М.: Энергоатомиздат, 1986

|

|

|