|

Способы изготовления резьб

|

|

|

|

Политехнический университет»

Контрольная работа

По Основам проектирования и конструирования

На тему: Основные виды резьбовых соединений

выполнил студент гр. СП-10С

Меншарапова Э.М.

Проверил преподаватель:

Дегтярев А. И.

Пермь 2012г.

Содержание

Введение………………………………………………………………………...3

1. Резьба…………………………………………………………………………...4

1.1. Основные понятия и определения……………………………………….4

1.2. Типы резьб………………………………………………………………….6

2. Способы изготовления резьб…………………………………………………11

3. Классы прочности резьбовых деталей и допускаемые напряжения………13

4. Стандартные резьбовые крепежные изделия………………………………13

4.1. Болт………………………………………………………………………14

4.2. Гайка………………………………………………………………………17

4.3. Шпилька…………………………………………………………………..18

4.4. Шайба……………………………………………………………………20

5. Резьбовые соединения………………………………………………………22

5.1 Болтовое соединение……………………………………………………22

5.2. Шпилечное соединение…………………………………………………23

Список литературы…………………………………………………………...24

Введение

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разъема) необходимо произвести действия в обратном порядке. В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

|

|

|

Достоинства резьбовых соединений:

- высокая нагрузочная способность и надежность;

- взаимозаменяемость резьбовых деталей в связи со стандартизацией резьб;

- удобство сборки и разборки резьбовых соединений;

- централизованное изготовление резьбовых соединений;

- возможность создания больших осевых сил сжатия деталей при небольшой силе, приложенной к ключу.

Недостатки резьбовых соединений:

- главный недостаток резьбовых соединений – наличие большого количества концентраторов напряжений на поверхностях резьбовых деталей, которые снижают их сопротивление усталости при переменных нагрузках.

Цель данной работы - изучить основные понятия, связанные с резьбовыми соединениями, виды резьб, стандартные резьбовые крепежные изделия, резьбовые соединения.

Резьба

Основные понятия и определения

Резьба - поверхность, образованная при винтовом перемещении плоского контура по цилиндрической или конической поверхности. Резьба, образованная на цилиндрической поверхности, называется цилиндрической резьбой, на конической поверхности - конической резьбой.

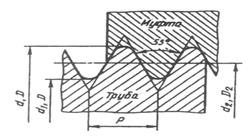

При резьбовом соединении двух деталей одна из них имеет наружную резьбу, выполненную на наружной поверхности, а другая - внутреннюю, выполненную в отверстии (рис.1).

Рис.1

В машиностроении применяются стандартные цилиндрические и конические резьбы разных типов, отличающихся друг от друга назначением и параметрами: метрическая, трубная цилиндрическая, трубная коническая, трапецеидальная, упорная и др. Стандарты, устанавливающие параметры той или иной резьбы, предусматривают также ее условное обозначение на чертежах. Обозначение резьбы обычно включает в себя буквенное обозначение, определяющее тип резьбы, а также размер резьбы (примеры рассмотрены ниже).

|

|

|

Основным элементом резьбы является ее профиль, установленный соответствующим стандартом.

Профиль резьбы - контур сечения резьбы в плоскости, проходящей через ее ось. На рис.2 показаны профили резьб общего назначения. Резьба метрическая (рис.2 а), резьба трубная (рис.2 б), резьба трапецеидальная (рис.2 в), резьба упорная (рис.2 г). Прямолинейные участки профиля, принадлежащие винтовым поверхностям называются боковыми сторонами профиля. Участки профиля, соединяющие боковые стороны выступов, называются вершинами профиля, участки профиля, соединяющие боковые стороны канавок - впадиной профиля. Угол между боковыми сторонами профиля - Я - угол профиля.

Рис.2

Ось резьбы - прямая, относительно которой происходит винтовое движение плоского контура, образующего резьбу.

Наружный диаметр резьбы d -диаметр воображаемого цилиндра, описанного вокруг вершин наружной резьбы или вписанной во впадины внутренней резьбы. Под размером резьбы понимается значение ее наружного диаметра, который называют номинальным диаметром резьбы.

Внутренний диаметр резьбы d1 - диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы или описанной вокруг вершин внутренней резьбы. d2 -диаметр воображаемого соосного с резьбой цилиндра, где ширина канавки равна половине номинального шага резьбы.

Шаг резьбы - Р расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы.

Часть резьбы, образованная при одном повороте профиля вокруг оси, называется витком. При этом все точки производящего профиля перемещаются параллельно оси на одну и ту же величину, которая называется ходом резьбы (Ph). Резьба, образованная движением одного профиля, называется однозаходной, образованная движением двух, трех одинаковых профилей и более - многозаходной. У однозаходной резьбы ход равен шагу Ph = Р (рис.3 а),у многозаходной ход равен шагу, умноженному на число ходов Ph = Р х n, где n -число ходов (рис.3, б).

Рис.3

Резьба может быть правой или левой. Если ось резьбы расположить вертикально перед наблюдателем, то у правой резьбы видимые витки поднимаются слева направо (рис.3, а), а у левой - справа налево (рис.3, б). Так как применяется преимущественно правая резьба, то на чертеже оговаривают только левую, добавляя к обозначению резьбы " LH" согласно ГОСТ 8724-81 "Резьба метрическая, диаметры и шаги".

|

|

|

Типы резьб

Рис.4

1) Метрическая резьба. Имеет широкое применение с номинальным диаметром от 1 до 600 мм и шагом от 0,0075 до 6 мм. Профиль равносторонний треугольник (угол при вершине 60°) с теоретической высотой профиля Н=0,866025404Р. Все параметры профиля измеряются в долях метра (миллиметрах).

Рис.5

2) Дюймовая резьба (1 дюйм = 25,4 мм). Эта крепежная резьба имеет треугольный профиль с углом  = 55°, номинальный диаметр ее задается в дюймах (1" = 25,4 мм), а шаг — числом витков, приходящихся на один дюйм длины резьбы. Дюймовая резьба подобна применяемой в Англии, США и некоторых других странах резьбе Витворта; она используется у нас лишь при ремонте импортных машин. Применение дюймовой крепежной резьбы в новых конструкциях запрещено, а стандарт на нее ликвидирован без замены.

= 55°, номинальный диаметр ее задается в дюймах (1" = 25,4 мм), а шаг — числом витков, приходящихся на один дюйм длины резьбы. Дюймовая резьба подобна применяемой в Англии, США и некоторых других странах резьбе Витворта; она используется у нас лишь при ремонте импортных машин. Применение дюймовой крепежной резьбы в новых конструкциях запрещено, а стандарт на нее ликвидирован без замены.

3)Трубная цилиндрическая резьба (См. рис 7)

В соответствии с ГОСТ 6367–81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы, т.е. равнобедренный треугольник с углом при вершине, равным 55°. Номинальный размер резьбы условно отнесен к внутреннему диаметру трубы (к величине условного прохода). Так, резьба с номинальным диаметром 1 мм имеет диаметр условного прохода 25 мм, а наружный диаметр 33,249 мм.

Трубную резьбу применяют для соединения труб, а также тонкостенных деталей цилиндрической формы. Такого рода профиль (55°) рекомендуют при повышенных требованиях к плотности (непроницаемости) трубных соединений. Применяют трубную резьбу при соединении цилиндрической резьбы муфты с конической резьбой труб, так как в этом случае отпадает необходимость в различных уплотнениях.

Рис. 7

4)Трубная коническая резьба (См. рис 8)

Параметры и размеры трубной конической резьбы определены ГОСТ6211–81, в соответствии с которым профиль резьбы соответствует профилю дюймовой резьбы. Резьба стандартизована для диаметров от 16" до 6" (в основной плоскости размеры резьбы соответствуют размерам трубной цилиндрической резьбы). Применяется резьба для резьбовых соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков.

|

|

|

Рис. 8

5) Трапецеидальная резьба (См. рис 9)

Профиль этой резьбы представляет собой равнобокую трапецию с углом между боковыми сторонами  =30°. Профили, основные размеры и допуски трапецеидальных резьб стандартизованы, причем предусмотрены резьбы с мелким, средним и крупным шагами. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81), а также правой и левой.

=30°. Профили, основные размеры и допуски трапецеидальных резьб стандартизованы, причем предусмотрены резьбы с мелким, средним и крупным шагами. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81), а также правой и левой.

Рис. 9

6) Упорная резьба. (См. рис.10)

Имеет профиль в виде неравнобочной трапеции с углом 27°. Применяется в передаче винт-гайка.

Профиль этой резьбы представляет собой неравнобокую трапецию с углами наклона боковых сторон к прямой, перпендикулярной оси резьбы, равными 3 и 30°. Основные размеры и допуски упорной резьбы для диаметров от 10 до 600 мм регламентированы ГОСТом. Стандартизована также резьба упорная усиленная для диаметров от 80 до 2000 мм, у которой одна сторона профиля наклонена под углом 45°.

Трапецеидальная и упорная резьбы являются ходовыми и применяются в передачах винт—гайка. Так, например, трапецеидальная резьба применяется для ходовых винтов токарно-винторезных станков, где возникают реверсивные нагрузки; упорная резьба применяется при односторонних нагрузках, например для грузовых винтов домкратов и прессов, причем усилие воспринимается стороной, имеющей угол наклона 3°.

Трапецеидальную и упорную резьбы можно нарезать на резьбо-фрезерных, токарно-винторезных станках, а окончательную обработку производить на резьбо-шлифовальных станках.

7) Прямоугольная резьба (Cм. рис. 11)

Эта резьба не стандартизована и имеет ограниченное применение в неответственных передачах винт — гайка. Эта резьба из всех имеет наибольший КПД, но ее нельзя фрезеровать и шлифовать, так как угол профиля  = 0; прочность прямоугольной резьбы ниже, чем у других резьб.

= 0; прочность прямоугольной резьбы ниже, чем у других резьб.

8) Круглая резьба (См. рис 12)

Круглая резьба стандартизована. Профиль круглой резьбы образован дугами, связанными между собой участками прямой линии. Угол между сторонами профиля  =30°.Резьба применяется ограниченно: для водопроводной арматуры, в отдельных случаях для крюков подъемных кранов, а также в условиях воздействия агрессивной среды.

=30°.Резьба применяется ограниченно: для водопроводной арматуры, в отдельных случаях для крюков подъемных кранов, а также в условиях воздействия агрессивной среды.

Способы изготовления резьб

Применяются следующие способы получения резьб:

- лезвийная обработка резанием;

|

|

|

- абразивная обработка;

- накатывание;

- выдавливание прессованием;

- литье;

- электрофизическая и электрохимическая обработка.

Наиболее распространенным и универсальным способом получения резьб является лезвийная обработка - - - - резанием. К ней относятся:

- нарезание наружных резьб плашками;

- нарезание внутренних резьб метчиками;

- точение наружных и внутренних резьб резьбовыми резцами и гребенками;

- резьбофрезерование наружных и внутренних резьб дисковыми и червячными фрезами;

- нарезание наружных и внутренних резьб резьбонарезными головками;

- вихревая обработка наружных и внутренних резьб.

Накатывание является наиболее высокопроизводительным способом обработки резьб, обеспечивающим высокое качество получаемой резьбы. К накатыванию резьб относятся:

- накатывание наружных резьб двумя или тремя роликами с радиальной, осевой или тангенциальной подачей;

- накатывание наружных и внутренних резьб резьбонакатными головками;

- накатывание наружных резьб плоскими плашками;

- накатывание наружных резьб инструментом ролик-сегмент;

- накатывание (выдавливание) внутренних резьб бесстружечными метчиками.

К абразивной обработке резьб относится шлифование однониточными и многониточными кругами. Применяется для получения точных, в основном ходовых резьб.

Выдавливание прессованием применяется для получения резьб из пластмасс и цветных сплавов. Не нашло широкого применения в промышленности.

Литье (обычно под давлением) применяется для получения резьб невысокой точности из пластмасс и цветных сплавов.

Электрофизическая и электрохимическая обработка (например, электроэрозионная) применяется для получения резьб на деталях из материалов с высокой твердостью и хрупких материалов, например твердых сплавов, керамики и т.п.

Распределение осевой нагрузки по виткам резьбы

Осевая нагрузка по виткам резьбы гайки распределяется неравномерно из-за неблагоприятного сочетания деформаций винта и гайки (витки в наиболее растянутой части винта взаимодействуют с витками наиболее сжатой части гайки).

Статически неопределимая задача о распределении нагрузки по виткам прямоугольной резьбы гайки с 10 витками была решена профессором Н. Е. Жуковским в 1902 году.

Рис.13

Первый виток передает около 34% всей нагрузки, второй – около 23%, а десятый – меньше 1%. Отсюда следует, что нет смысла применять в крепежном соединении слишком высокие гайки. Стандартом предусмотрена высота гайки 0,8d для нормальных и 0,5d для низких гаек, используемых в малонагруженных соединениях.

Объяснение этого явления подробно рассмотрено в учебнике по «Деталям машин» под редакцией А. О. Ряховского издательства МГТУ им. Баумана.

Для выравнивания нагрузки в резьбе применяют специальные гайки, что особенно важно в соединениях, работающих при циклических нагрузках.

|

|

|