|

Что такое система «канбан»

|

|

|

|

Правила эффективного применения системы канбан

Президентом корпорацию Toyota Motor Corporation Тайити Oно предложены следующие правила эффективного применения карточек канбан:

- Каждый последующий рабочий процесс изымает указанное карточкой канбан количество деталей от предшествующего рабочего процесса

- Расположенный впереди рабочий процесс производит детали в количестве и последовательности в соответствии с указанной карточкой.

- Ни одна деталь не должна быть произведена без карточки. Этим самым обеспечивается сокращение перепроизводства и избыточные перемещения товаров. Находящееся в обороте количество карточек канбан представляет собой объем максимальных запасов.

- Товар всегда пристраивается к карточке. Карточка является своеобразным заказом на изготовление товара.

- Дефектные детали не передаются дальше в последующий рабочий процесс. Результатом является изготовление полностью бездефектных изделий.

- Уменьшение количества карточек повышает их чувствительность. Они вскрывают существующие проблемы и делают возможным контроль запасов.

При применении карточек канбан должна быть гарантирована обзорность и безопасность системы. Карточки не должны теряться, и не должны смешиваться. Так как часто на рабочем месте применяются несколько различных карточек, имеет смысл внедрения доски канбан, на которой собираются карточки. Карточки, прибывающие к производителю, вставляются в управляющую доску. Когда вновь прибывшие карточки канбан дошли до поля «запуск», все собранные карточки соответствующего номера детали принимаются совместно используются для производства (см.схему 4).

Схема 4. Пример карточки с применяемыми обозначениями.

|

|

|

Канбан

На сегодняшний день организация системы канбан является лучшим способом изменения поставочного графика. Внедрение данной системы позволяет оптимизировать сроки поставок, как от внутренних, так и от внешних поставщиков. Дело в том, что классические методы организации и управления (MRP, MRP-II) далеко не всегда эффективны при работе с малыми партиями или при производстве большого ассортимента продукции. Именно поэтому лучшим решением является стандартизация транспортировочных контейнеров и их маркировка ярлыками с информацией по перемещению и указаниями о потребностях в материале.

Что такое система «канбан»

Канбан – это система оптимизации производства и снабжения, основанная на визуальном отображении информации о маршрутах и особенностях перемещения деталей и грузов. Канбан в полной мере позволяет реализовать принцип «точно в срок». Для передачи информации используются специальные ярлыки. Организация системы канбан позволяет серьезно рационализировать производство с минимальными затратами.

При работе с системой канбан производственные запасы (сборочные узлы, детали, материалы и т.д.) поставляются небольшими партиями и строго на нужные рабочие участки. Готовая продукция сразу же отгружается, не накапливаясь на складе.

Система Kanban основана на нескольких принципах:

· Маркирование пустых контейнеров ярлыком с информацией о необходимости заполнения.

· Маркирование полных контейнеров ярлыком с точным указанием максимального заполнения и степени заполненности.

· Использование на производственных участках ярлыков с точным указанием требуемого количества деталей.

· Маркирование полных контейнеров ярлыками с указанием о необходимости перемещения груза по заданному маршруту.

· Использование разметки на полу и на полках для контроля за перепроизводством.

|

|

|

· Непрерывное применение информационных ярлыков для минимизации переделок, вызванных низким качеством изделий.

· Соблюдение общего порядка и техники безопасности.

· Информирование всех работников об особенностях «визуального графика» канбан.

Главными же преимуществами канбан являются:

- Реализация короткого производственного цикла;

- Формирование высокой оборачиваемости активов (в том числе и материальных ресурсов);

- Минимизация (вплоть до ликвидации) издержек на хранение товарно-производственных запасов;

- Обеспечение высокого качества продукции на всех производственно-технологических этапах.

При использовании данной системы можно снизить производственные запасы практически наполовину, значительно повысив при этом оборачиваемость ресурсов и качество изделий.

Концепция канбан

Концепция канбан основана на реализации подхода «точно в срок». Ее суть заключается в том, что все подразделения производства снабжаются материалами и изготовленными деталями только в том количестве, и только в такие сроки, которые необходимы для выполнения плана производства. Основой для расчетов служит годовой производственный план, исходя из которого составляются месячные и недельные планы.

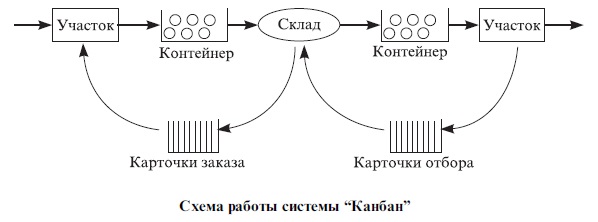

Внедрение системы канбан позволяет передавать информацию о конкретных потребностях производства (например, сборочного конвейера) при помощи инфо-карточек. Как правило, применяются два типа карточек, карточка производственного заказа и карточка отбора. На карточках отбора фиксируется число деталей, которые необходимо получить от предыдущего участка. В карточках заказа указывается, сколько узлов должно быть собрано на предыдущем участке.

Так как на рабочих местах обычно используются карточки разных типов и с разных участков, чтобы не допустить их смешивания используется специальная доска канбан. На ней собираются все прибывающее на рабочее место карточки. Доска позволяет оптимизировать и визуализировать потоки работ, сгруппировать карты для формирования соответствующих производственных (товарных) партий, а также распределить работы по группам исполнителей. Кроме того, с помощью этой доски можно выявить места задержек товарно-производственных потоков.

|

|

|

Внедрение канбан

Внедрение канбан на предприятии оптимизирует рабочий процесс. Так, технологи определяют (и при необходимости корректируют) количество ярлыков и контейнеров, участвующих во внутренних процессах. Отпадает необходимость внедрения сложных рабочих схем и вмешательств в производственный процесс.

Иными словами, технологам нужно вычислить суточный расход деталей и использовать в работе вместимость стандартных контейнеров. Общий расход за сутки делится на стандартную вместимость, что позволяет рассчитать число задействованных в процессе ярлыков канбан. Так как на наладку требуется определенное число деталей, то в некоторых ситуациях технологи вынуждены подгонять результаты расчетов и выдавать дополнительные ярлыки. Такая же необходимость может возникнуть и при транспортировании по длительному маршруту.

Канбан на производстве позволяет выявить и ряд сопутствующих проблем. Например, завышенные производственные объемы и накопления запасов дают возможность скрыть частый брак, поломки и простои оборудования. В условиях же минимизации запасов и использования канбан из-за брака производство будет остановлено на предыдущем технологическом этапе (предшествующем участку, где обнаружен брак). Иными словами, внедрение канбан рациональнее всего проводить одновременно с внедрением комплексных мер управления качеством.

Также при работе с данной системой необходимо обеспечить высокую степень согласованности между производственными этапами (или между взаимодействующими подразделениями компании). В противном случае ощутимо возрастет риск срыва поставок и графиков реализации.

Иллюстрация: изменение информационного потока на предприятии после внедрения канбан-карты (а) по сравнению с начальной системой управления (б)

|

|

|