|

Основы производства асбестоцементных изделий

|

|

|

|

Асбестоцементные изделия изготовляют в основном по мокрому способу формования. Значительно реже используют полусухой и сухой способы формования. Последний — при изготовлении только плоских листов и плиток.

Мокрый способ технологии начинается с составления смески из асбеста нескольких марок, с тем чтобы при формовании обеспечить высокую фильтрующую способность, плотность и водоудержание. После этого производится распушка волокон асбеста. Распушенный асбест тщательно перемешивают с цементом в воде до получения однородной массы. Последнюю разбавляют еще дополнительным количеством воды, в результате чего получается асбестоцементная суспензия, в которую, если требуется, могут вводиться добавочные вещества (добавки). В асбестоцементной суспензии масса воды более чем в 10 раз превышает массу цемента. Готовую суспензию направляют на формование асбестоцементных изделий — листов или труб. При этом большая часть (свыше 96%) свободной воды отфильтровывается и удаляется. Листам придают необходимые размеры и форму. Облицовочные листы и кровельные плитки дополнительно прессуют. Твердение вяжущей части, под влиянием которого асбестоцементные изделия приобретают требуемую механическую прочность, происходит на складах или в автоклавах (при песчанистом портландцементе). Готовым изделиям путем их окраски и лицевой обработки может быть придана необходимая внешняя поверхность.

К настоящему времени установились более или менее определенные составы (смески) асбеста разных месторождений при производстве асбестоцементных изделий. Они нормируются специальными технологическими картами.

Операция распушивания асбеста в значительной мере обусловливает качество продукции. На первой стадии механической обработки на бегунах в течение 12—15 мин ослабевает связь между тончайшими волокнами асбеста. На второй стадии — в голлендере-пушителе или другом аппарате (6—8 мин) происходит разделение асбеста на тончайшие волоконца. Обычно распушка предпочтительнее по мокрому способу, т. е. на бегунах в присутствии воды. Голлендер, т. е. металлический резервуар, внутри которого вращается барабан, снабженный ножами, является всегда гидравлическим пушителем, так как разделение асбеста, обмятого бегунами, на тончайшие волоконца происходит в карманах между ножами барабана в результате воздействия быстрых вихревых движений струй воды. В этом же аппарате обычно осуществляется и смешение распушенного асбеста с цементом в водной среде. Воду одновременно с загрузкой цемента добавляют из нижней части рекуператора (сборника отработанной воды).

|

|

|

Асбестоцементная масса сравнительно быстро (за 8—10 мин) приобретает достаточную однородность, так как мельчайшие зерна цемента, несущие на поверхности высокий отрицательный электрозаряд, быстро осаждаются и прочно удерживаются на развитой поверхности тонковолокнистого асбеста, также несущей высокий, но положительный заряд в водной и щелочной среде. Если используется песчанистый цемент, то и мельчайшие частицы диспергированного песка также осаждаются на волокнах асбеста, хотя и при более продолжительном смешивании суспензии (12—13 мин). Для получения подвижной суспензии требуется на 1 мас.ч. сухой асбестоцементной смеси добавлять не менее 4—5 мас.ч. воды, что уточняется расчетом в зависимости от сортов асбеста в смеске.

Изготовленная асбестоцементная масса поступает в ковшовую мешалку для получения определенного запаса массы, чтобы поддерживать непрерывность работы формовочной машины. Из мешалки масса направляется по желобу в металлические ванны, являющиеся частью листоформовочной машины. Одновременно в желоб непрерывно поступает рекуперационная вода, отбираемая из нижней части рекуператора, что позволяет поддерживать необходимую консистенцию массы. Асбестоцементная суспензия, поступающая в ванны сетчатых цилиндров листоформовочной машины, обычно состоит из 8—10% сухого вещества на 90—92% воды. Но имеются и другие листоформовочные машины, на которых применяют асбестоцементную суспензию более высокой концентрации, например до 40—45% сухого вещества (в нем до 15% асбеста, до 85% цемента).

|

|

|

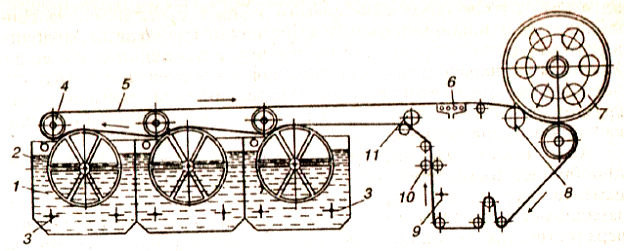

Формование листов и других асбестоцементных изделий мокрым способом производится на круглосетчатой формовочной машине (или полусухим — на фильтрующей ленте). Принцип формования изделий состоит в отфильтровывании воды из слоев асбестоцементной массы под влиянием гидростатического давления до необходимого уплотнения (рисунок 26). С этой целью в металлической ванне 1, наполненной асбестоцементной суспензией, расположен полый каркасного типа цилиндр 2, обтянутый металлической сеткой (сетчатый барабан). На сетке масса осаждается тонким слоем и частично обезвоживается за счет фильтрации воды сквозь сетку. Вода из барабана отводится сначала в сгустители (рекуператоры) для отделения и возвращения в производство не осевшей части асбеста, а затем используется для промывки сетки и сукна и разжижения асбестоцементной массы в желобе. С поверхности барабана слой асбестоцементной массы снимается бесконечной суконной лентой 5. Пройдя на ленте вакуум-коробку 6 (с разрежением примерно 300 мм рт.ст.), предварительно обезвоженная асбестоцементная масса переносится к металлическому форматному барабану 7, который снимает массу с ленты сукна и навивает ее на свою поверхность концентрическими слоями, при этом она уплотняется между вращающимися металлическими цилиндрами. Когда асбестоцементный слой на барабане достигнет необходимой толщины, его разрезают по образующей цилиндра, и сырой лист снимают. Давление прессовой части листоформовочной машины составляет обычно 0,2— 0,4 МПа, для второго подрессовочного вала 10,0—12,0 МПа, для пресс-вала — до 40,0 МПа. В результате обжатий содержание влаги в листе значительно снижается и достигает 25%.

|

|

|

Рисунок 26. Схема работы листоформовочной трехцилиндровой машины: 1 — ванна; 2 — полные барабаны с сетчатой поверхностью; 3 — асбестоцементная масса; 4 — прижимной валик; 5 — бесконечная лента сукна; 6 — вакуумная коробка; 7 — форматный барабан; 8 — опорный вал; 9 — пресс-вал; 10 — промывное устройство; 11 — отжимные валики

При изготовлении плоских мелких изделий лист дополнительно разрезают на плитки, которые стопками прессуют под высоким давлением (до 40 МПа) на гидравлическом прессе. Если изготовляют волокнистые листы, то волнирование производится на специальных станках скальчатого типа периодического действия. Имеются станки непрерывного действия, которые применяют во всех автоматизированных линиях.

Изделия твердеют в пропарочных камерах при температуре 50—60°С, относительной влажности 90—95% в течение 10—14 ч, а затем 5—7 суток в утепленном складе. Быстрее происходит твердение в автоклаве под действием пара давлением 0,8 МПа, что позволяет использовать песчанистый цемент и исключить выдерживание изделий на складе завода.

При производстве труб принципы формования остаются теми же, но используют специальные трубоформовочные машины со съемными форматными барабанами (скалками). У трубо- и листоформовочных машин не имеется принципиальных отличий в конструкциях ванн сетчатых цилиндров, вакуумобезвоживающих устройств и устройств для очистки сукна.

При окончании процесса навивания асбестоцементных слоев форматную скалку снимают и устанавливают новую. Чтобы можно было легко вынуть скалку, диаметр трубы несколько увеличивают. С этой целью сетку у концов немного растягивают с помощью металлических клиньев и развальцовывают трубу на специальном каландре.

Сухой способ формования асбестоцементных листов предусматривает распушку асбеста и смешивание его с цементом и песком в сухом виде. Для последующего увлажнения добавляют 12—15% воды, а уплотняют массу на конвейерной ленте катками или под прессом. Твердеют изделия, к которым в основном относятся плитки для пола и облицовочные, в автоклавах. Сухой способ позволяет применять коротковолокнистый асбест преимущественно 6-го сорта.

Контрольные вопросы

|

|

|