|

5. Шаблоны профильные. Щупы. 6. Рычажно-механические приборы

|

|

|

|

5. Шаблоны профильные. Щупы

Для проверки сложных профилей применяют шаблоны, изготовляемые из листовой или полосовой стали толщиной 0, 5 - 6 мм с содержанием углерода не менее 0, 5%. Иногда шаблоны делают из высококачественных углеродистых инструментальных сталей У7А и У8А.

Шаблоны могут иметь самую разнообразную форму, которая зависит от формы и профиля проверяемой детали.

Рис. 20. Проверка шаблонами: а - профиля, б, г - резьбы; в - резьбомер

Проверяют детали шаблонами двумя способами:

первый - шаблон прикладывают к проверяемой поверхности (рис. 20, а) и по величине просвета судят о точности и правильности изготовления изделия. Точность такой проверки примерно 0, 01 мм при наличии опыта и выше;

второй - когда нет возможности проверить на просвет, прибегают к проверке на краску, например при контроле выемок, глухих мест и т. д. В этом случае проверяемые места покрывают тонким слоем краски, затем накладывают шаблон на проверяемую поверхность. По следам краски, остающимся на поверхности шаблона, определяют, правильно ли обработана деталь.

Резьбовые шаблоны являются сортирующим прикладным инструментом для определения шага и профиля резьбы (рис. 20, б, в, г). Они представляют собой закрепленные в обоймы наборы тонких стальных пластин толщиной 1 мм с точными зубьями резьбы. Шаблоны комплектуются в два набора: для метрической резьбы с углом 60°, для дюймовой резьбы с углом 55°.

На каждой пластине указана величина шага или количество ниток на дюйм, а на накладке обоймы обозначена резьба метрическая (60°) или дюймовая (55°), т. е. М60° или Д55°. Пластины поочередно прикладывают к проверяемой резьбе до тех пор, пока резьба пластины точно (без просветов) не совпадет с резьбой детали.

|

|

|

Радиусные шаблоны служат для проверки радиусов выпуклых и вогнутых поверхностей от 1 до 25 мм.

Шаблоны (рис. 21, а) в наборах располагаются в порядке нарастания измерительного радиуса.

Величина радиуса загруглений определяется совпадением того или другого шаблона с проверяемым профилем (на просвет - рис. 21, 6).

Щупы представляют собой набор заключенных в обойму мерных стальных, точно обработанных пластинок (рис. 22, а). Щупы изготовляют 1-го и 2-го классов точности.

Щупы применяют для проверки величины зазоров между поверхностями детали или сопряженными деталями (рис. 22, б). Можно использовать как одну, так и несколько сложенных вместе пластинок.

Рис. 21. Набор радиусных шаблонов (о), контроль профильным шаблоном (б)

Рис. 22. Щупы в обойме (а), проверка зазора щупом (б)

6. Рычажно-механические приборы

Принцип действия рычажно-механических приборов (инструментов) основан на использовании специального передаточного механизма, который преобразует незначительные перемещения измерительного стержня в увеличенные и удобные для отсчета перемещения стрелки по шкале.

Рис. 22. Индикатор часового типа: 1 - корпус, 2 - стопор, 3 - циферблат, 4 - ободок, 5 - стрелка, 6 - указатель, 7 - гильза, 8 - измерительный стержень, 9 - наконечник, 10 - рабочий конец, 11 - головка

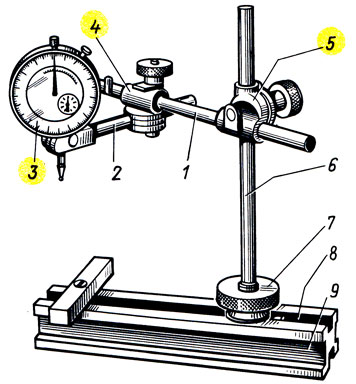

Рис. 23. Универсальная индикаторная стойка: 1, 2 - стержни, 3 - индикатор, 4, 5 - муфты, 6 - вертикальный стержень, 7 - гайка, 8 - паз, 9 - призма

Индикаторы предназначаются для относительного, или сравнительного, измерения и проверки отклонений от формы, размеров, а также взаимного расположения поверхностей детали. Этими инструментами проверяют горизонтальность и вертикальность положения поверхностей отдельных деталей (столов, станков и т. п. ), а также овальность, конусность валов, цилиндров и др. Кроме того, индикаторами проверяют биение зубчатых колес, шкивов, шпинделей и других вращающихся деталей (рис. 22).

|

|

|

Индикаторы бывают часового и рычажного типов; шире применяют индикаторы часового типа, которые в сочетании с нутромерами, глубиномерами и другими инструментами используются для измерения внутренних и наружных размеров, параллельности, плоскостности и т. д.

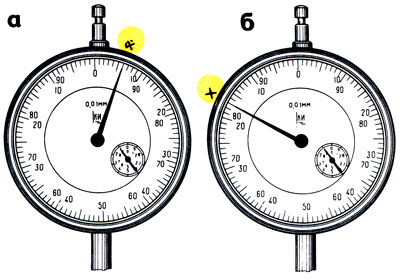

Рис. 24. Установка индикатора в начальное положение: а - соприкосновением с поверхностью стола (плиты), б - с поверхностью установочной меры

Конструкцию индикатора часового типа с зубчатой передачей с ценой деления 0, 01 мм изготовляют двух типов: ИЧ - с перемещением измерительного стержня параллельно шкале; ИТ - торцовые с перемещением измерительного стержня перпендикулярно шкале.

Индикаторы типа ИЧ изготовляют следующих типоразмеров: с пределами измерений 0 - 2, 0 - 5 и 0 - 10 мм.

Индикаторы типа ИТ изготовляют с пределами измерений 0 - 2 мм.

Широко применяемый индикатор ИЧ (часового) типа (рис. 22) имеет металлический корпус 1 в форме часов, в котором заключен механизм прибора. Через корпус индикатора проходит измерительный стержень В с выступающим наружу наконечником 9, всегда находящимся под воздействием пружины. Если нажать на стержень снизу вверх, он переместится в осевом направлении и при этом повернет стрелку 5, которая передвинется по циферблату, имеющему шкалу в 100 делений, каждое из которых соответствует перемещению стержня на 1/100 мм. При перемещении стержня на 1 мм стрелка 5 сделает по циферблату полный оборот. Для отсчета целых оборотов служит стрелка указателя 6.

При измерениях индикатор должен быть закреплен жестко относительно исходной измеряемой поверхности.

На рис. 23 изображена универсальная стойка для крепления индикатора. Индикатор 3 при помощи стержней 1 и 2, муфт 4 и 5 закрепляется на вертикальном стержне 6, укрепленном в пазу 8 призмы 9 гайкой 7 с накаткой. При помощи муфт индикатор может быть установлен в любом положении и под разными углами.

При абсолютном (рис. 24, а) или относительном (рис. 24, 6) измерении показание индикатора приводят в некоторое начальное положение. При измерении относительным методом закрепленный на стойке индикатор настраивают по блоку плоскопараллельных концевых мер. Для этого измерительный наконечник 9 (см. рис. 387) со съемным шариком 10 (он имеет форму проверяемой поверхности) приводят в соприкосновение с поверхностью стола - плиты (см. рис. 24, а) или установочной меры (см. рис. 24, 6). Индикатор подводят так, чтобы стрелка его сделала один-два оборота. Таким образом, стержню индикатора дается натяг, чтобы в процессе измерения индикатор мог показать как отрицательные, так и положительные отклонения от начального положения установочной меры. Стрелка при этом устанавливается против какого-либо деления шкалы. Дальнейшие отсчеты ведут от этого показания стрелки, как от начального. Для облегчения отсчетов индикатор устанавливают на нуль поворотом циферблата 3 (см. рис. 22) за рифленый ободок 4 или поворотом головки 11 (при неподвижном циферблате). Установку ободка относительно стрелки фиксируют стопором 2.

|

|

|

Рис. 25. Приемы проверки индикатором: а, б - перемещением деталей, в - в центрах; 1 - индикатор, 2 - деталь

Для измерения отклонения от заданного размера к детали подводят наконечник индикатора до соприкосновения с измеряемой поверхностью и замечают начальное показание стрелки 5 и указателя 6 на циферблате. Затем перемещают индикатор относительно измеряемой поверхности или измеряемую поверхность относительно индикатора (рис. 25, а, 6).

Отклонение стрелки 5 (см. рис. 22) от начального положения покажет величину отклонения в сотых долях миллиметра, а отклонение стрелки указателя 6 - в целых миллиметрах. Для более точной проверки деталь 2 устанавливают в центрах (рис. 25, в) или других приспособлениях.

Индикаторные нутромеры предназначены для внутренних измерений деталей.

Индикаторный нутромер (рис. 26, а) имеет корпус 4, в который вставлена направляющая втулка 2. С одной стороны втулки помещен неподвижный измерительный стержень 7, а с другой - подвижный измерительный стержень 3.

В процессе измерения стержень 3 перемещается и его движение через толкатель 5 передается установленному в трубку 7 вертикальному штоку 6, к которому прижимается наконечник 8 индикатора 9. Прибор снабжается комплектом сменных неподвижных стержней 10.

|

|

|

Рис. 26. Индикаторный нутромер: а - устройстве, б - прием измерения; 1, 3 - измерительные стержни, 2 - направляющая втулка, 4 - корпус, 5 - толкатель, 6 - шток, 7 - трубка, 8 - наконечник, 9 - индикатор, 10 - сменные стержни

При измерении в зависимости от размера проверяемой детали нутромер ориентировочно настраивают по микрометру, блоку плоскопараллельных концевых мер или установочному кольцу, устанавливают показание на нуль.

Настроенный нутромер правой рукой берут за трубку, вводят в измеряемое отверстие и небольшим покачиванием (рис. 26, б) определяют отклонение от размера, на который был установлен индикаторный нутромер. Допустим, что нутромер был настроен на размер 68 мм (рис. 27, а). Положительные отклонения (0, 06), полученные при прямом ходе, отнимают (рис. 27, а), а отрицательные (0, 17) - прибавляют (рис. 27, 6).

Индикаторные глубиномеры с ценой деления 0, 01 мм (рис. 28, а) предназначены для измерения глубины пазов, отверстий, высоты уступов и т. д. Они снабжены набором измерительных стержней.

Измерительные стержни выбирают в зависимости от проверяемого размера и устанавливают в глубиномере. Затем устанавливают индикаторный глубиномер на нуль вращением ободка до совпадения большой стрелки с нулевым штрихом циферблата. При измерении левой рукой слегка нажимают основание 1 (рис. 28, 6) глубиномера, а правой рукой опускают измерительный стержень 4 и после его прикосновения ко дну проверяемой детали определяют отклонение. Отсчет производят так же, как у индикаторных нутромеров: положительное отклонение, полученное при прямом ходе, отнимают от размера, по которому была произведена установка глубиномера, а отрицательное - прибавляют.

Рис. 27. Примеры отсчета на индикаторном нутромере: а - положительное отклонение, б - отрицательное отклонение

Рис. 28. Индикаторный глубиномер: а - устройство, б - прием проверки; 1 - основание, 2 - державка, 3 - индикатор, 4 - измерительный стержень

|

|

|