|

Примеры выполнения заданий

|

|

|

|

Пример 1. В цехе работает печь, характеризуемая потребностью условного топлива 1500 кг/сутки. Какому количеству электроэнергии, механической энергии, нормального пара соответствует расход условного топлива?

Решение. Для сравнения различных энергоносителей используют переводные коэффициенты (эквиваленты), которые представлены в табл. 1 (см. материал практических занятий, табл. 1 на с. 47).

Тогда количество электроэнергии, механической энергии, нормального пара соответственно равны:

W=1500x 8,141= 12211,5 кВт-ч;-

Q = 1500x7000 =10 500 000 Дж; L = 1500х 11,06 = 16 590 л.с.-ч; DH= 1500x10,13 = 15 195 кг.

Пример 2. Для термической обработки деталей в цехе используют электрическую печь, которая потребляет 10 000 кВт-ч/сут электроэнергии. Коэффициент полезного действия печи равен 85%. Перевести термообработку деталей на природный газ, если эквивалент для перевода в природный газ равен 1,14.

Решение. Количество электроэнергии на непосредственную термическую обработку деталей составит:

10 000x0,85 = 8500 кБт-ч. Используя табл. 1, переводят полученный расход электроэнергии в эквивалентное количество условного топлива:

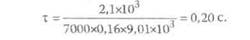

Пример 8. Определить продолжительность заполнения формы цинковым сплавом на поршневой машине методом литья под давлением. Масса отливки 2,1 кг; плотность сплава (р) 7 г/см3; удельное давление (Р) 300 кг/см, сечение питателя машины (q) равно ОД 6 см2.

Решение. Процесс литья под давлением состоит в том, что жидкий металл вводится в металлическую форму под давлением выше атмосферного. Используют два типа машин: компрессионные и поршневые. В компрессионных машинах жидкий металл вводится в полость формы под действием сжатого воздуха. В поршневых машинах жидкий металл заполняет форму под давлением поршня. Поршневые машины делятся на машины с горячей и холодной камерой сжатия. Первая группа поршневых машин применяется для легкоплавких (свинцовых, цинковых и др.) сплавов, а вторая - для цинковых, алюминиевых, медных сплавов.

|

|

|

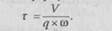

Время, необходимое для заполнения формы жидким металлом, зависит от объема металла (V, см3), сечения отливки, сечения подводящего канала (q, см2), теоретической скорости движения металла (оз. с). Оно оассчитывается по формуле:

Пример 9. Определить расход воздуха, количество и состав продуктов горения в рабочем пространстве кузнечной камерной печи. Состав сухого газа (% объемн.): метан (СН4) = 95,82; этан (С2Н6)= 2,04; пропан (C3Hg) = 1,02; бутан (С4Н10) = 0,41; С02 = 0,2; N2= 0,51. Содержание влаги в сухом газе (W) равно 15,55 г/м3. Температура подогрева газа и воздуха tB= t = 300°C.

Решение. Для осуществления высокотемпературных процессов в черной и цветной металлургии, нефтяной и нефтехимической промышленности, в производстве строительных материалов применяют промышленные печи.

Представителем таких печей являются камерные печи, в которых источником тепловыделения является топливо, сжигаемое в рабочем пространстве печи. Нагреваемые изделия в камерных печах располагают на поду печи. Передача тепла от факела горелок к поверхности изделий идет за счет излучения и смывания нагреваемых тел потоком продуктов сгорания топлива.

При сжигании топлива в камерной печи необходим избыток воздуха. Пусть коэффициент расхода воздуха (а) составляет 1,1.

Пример 11. Провести расчет паропроизводительности котла-утилизатора, установленного за мартеновской печью.

Котлы-утилизаторы в зависимости от количества дымовых газов перед ними (тыс. м3/ч) классифицируются на следующие типы: КУ-50, КУ-60-2, КУ-80-3, КУ-100-1, КУ-125 (120 тыс. м3/ч). Расчетная температура дымовых газов перед КУ-50 равна 600°С, а перед остальными конами-утилизаторами - 650°С.

|

|

|

Состав дымовых газов перед КУ-80-3 (% объемн.): углекислого газа - 12; водяного пара - 10,5; кислорода - 5,5; азота - 72. Объем подсасываемого воздуха в газоходах котла-утилизатора составляет 0,05 объема дымовых газов, поступающих в аппарат. Температура дымовых газов на выходе из котла-утилизатора равна 245°С.

Для расчета использовать табл. 6.

Таблица 6

Энтальпия компонентов дымовых газов при различных температурах

| Наименование газов | Энтальпия, кДж/м3 | |||

| 650 | 600 | 245 | 200 | |

| Углекислый газ | 1306,0 | 1236,76 | 462,0 | 361,67 |

| Водяной пар | 1058,0 | 964,68 | 381,4 | 303,47 |

| Кислород | 925,0 | 851,64 | 337,3 | 267,38 |

| Азот | 865,0 | 805,06 | 22,4 | 260,60 |

Решение. Определяем энтальпию дымовых газов на входе в котел-утилизатор:

АНвх= 0,12x1306,0 +0,105x1058,0 + 0,055x925 + 0,72x865,0 = =156,9 + 111 + 51 + 623,0 = 942 кДж/м3.

Пример 12. Составить материальный баланс обжиговой печи в производстве полупродукта (цементного клинкера) для портландцемента. Шихта для обжига включает 80% известняка и 20% глины. Известняк содержит 95% масс. СаСО и 5% масс. - примесей. В состав глины входят (% масс): SiOz - 72; А12Оэ - 16,0; Fe203 - 7,0; К20 - 1,7; Na20 - 3,3.

Расчет материального баланса можно вести на единицу готовой продукции, сырья, в единицу времени. Учитывая, что результаты материального баланса используются при составлении статьи затрат на сырье и материалы калькуляции себестоимости продукции, принимаем, что целесообразно расчет вести на 1 т цементного клинкера.

Процесс обжига шихты с целью получения полупродукта для портландцемента ведут во вращающихся печах. "Сначала идет испарение влаги из шихты, затем при температуре около 50СГС дегидратация минералов, содержащихся в глине. Далее протекает разложение известняка с образованием оксида кальция, взаимодействие компонентов глины с оксидом кальция с образованием силикатов кальция и других веществ. При температуре 1400 - 1450°С идет спекание шихты и образуется клинкер.

Основываясь на составе шихты, используя химический состав глины и известняка, определяют содержание компонентов шихты (% масс):

Поскольку при образовании клинкера карбонат кальция разлагается с образованием оксида кальция и углекислого газа, из 100 кг шихты получится клинкер следующего состава (табл. 7).

|

|

|

Таблица 7

| Компонент | СаО | Si02 | А1203 | Fe203 | к2о | Na20 | Примеси | Итого |

| Масса, кг | 76X56 =43 100 | 14,40 | 3,20 | 1,40 | 0,34 | 0,66 | 4,00 | 67 |

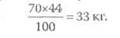

Газовая фаза образуется в виде углекислого газа и составляет:

Состав клинкера (% масс.) представлен в табл. 8.

Таблица 8

| Компонент | СаО | Si02 | Al203 | Fe203 | К.0 | Na20 | При | Итого |

| % масс. | 43x100 67 = 64,2 | 14,4x109 67 = 21,5 | 3,2x100 67 = 4,71 | 1,4x100 67 = 2,08 | 0,34x109 67 = 0,51 | 0,66x100 67 = 1,00 | 4x100 67 = 6,00 | 100 |

Для получения 1 т цементного клинкера требуется: карбоната кальция: 642: 56 -100= 1146 кг; известняка: 1146:0,95 = 1206 кг. Количество примесей составит: 1206 - 1146 = 60 кг. Расход глины на 1 т клинкера представлен в табл. 9.

Таблица 9

| Компонент | Si02 | А1203 | Fe203 | К20 | №20 | Итого |

| Масса, кг | 215 | 47,1 | 20,8 | 5,1 | 10,0 | 100 |

Таблица 10 Материальный баланс печи для получения 1 т цементного клинкера

| Приход | Расход | ||

| Исходные вещества | кг | Продукты | кг |

| 1. Известняк: | 1. Клинкер: | ||

| СаС03 | 1146 | СаО | 642 |

| примеси | 60 | Si02 | 215 |

| 2. Глина: | А!203 | 47,1 | |

| Si02 | 215 | Fe203 | 20,8 |

| Al203 | 47,1 | кр | 5,1 |

| Fe203 | 20,8 | Na20 | 10,0 |

| К20 | 5,1 | примеси | 60,0 |

| Na20 | 10,0 | 2.С02 | 504 |

| Итого: | 1504 | 1504 | |

|

|

|