|

Классификация конструкционных сталей по виду термической обработки.

|

|

|

|

Классификация сталей по структуре в нормализованном состоянии.

перлитный,

мартенситный,

аустеннтный,

ферритный.

Стали перлитного класса имеют невысокую устойчивость переохлажденного аустенита. При охлаждении на воздухе они приобретают структуру перлита, сорбита или тростита, в которой могут присутствовать также избыточные феррит и карбиды. К сталям перлитного класса относятся углеродистые и низколегированные. Эта большая группа дешевых, широко применяемых сталей для деталей машин и аппаратов, для работы при нормальной или повышенной температуре (не выше 45 °С) и в неагрессивных средах.

Стали мартенситного класса отличаются высокой устойчивостью переохлажденного аустенита; при охлаждении на воздухе они закаливаются на мартенсит. К этому классу относятся средне- или высоколегированные стали.

Стали аустенитного класса из-за повышенного количества никеля или марганца (обычно в сочетании с хромом) имеют интервал мартенситного превращения ниже 0 °С и сохраняют аустенит при температуре 20—25 °С.

По прочности, оцениваемой временным сопротивлением, конструкционные стали с некоторой условностью можно разделить на стали нормальной (средней) прочности (σв ~ до 1000 МПа), повышенной прочности (σв - до 1500 МПа) и высокопрочные (σв ~ более 1500 МПа).

Классификация конструкционных сталей по виду термической обработки.

46. Цементуемые конструкционные стали. Их состав, марки, термообработка, структура, свойства, применение. Назначение этой группы сталей - обеспечивать в изделии высокую поверхностную твердость, износостойкость, высокую пластичность и ударную вязкость сердцевины изделия (шлицевые валы, шестерни, шнеки, червячные передачи и многое другое).

|

|

|

Эти стали всегда являются малоуглеродистыми, например: сталь 10, 15, 15Х, 20Х, 12ХН3А, 18ХГТ, 12Х2Н4ВА, 18Х2Н4ВА, 25Х2Г2НТРА и др., детали из них подвергаются цементации.

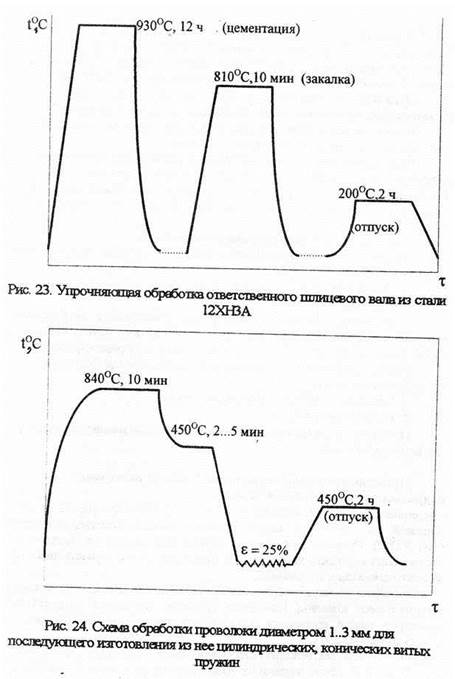

Однако собственно цементация еще не обеспечивает высокой твердости науглероженного слоя. Для этого необходима закалка с низким отпуском (рис.23).

Те поверхности изделия, которые не требуют цементации, предварительно покрывают медью (диффузионный барьер), которая исключает проникновение углерода в деталь.

Цементация и последующая закалка преследует ту же цель, что и поверхностная закалка, однако, износостойкость цементованных поверхностей существенно выше, стоимость этой обработки тоже выше (см. рис.19). Однако качество всегда и везде превыше всего.

Цементация особенно эффективна для сталей, содержащих сильные карбидообразующие легирующие элементы, такие как Мо, V, Ti, W, потому, что непосредственно в процессе цементации эти элементы, соединяясь с углеродом, образуют очень твердые и износостойкие карбиды: Мо2С, VC, TiC, WC.

Поэтому, среди выше перечисленных цементуемых сталей наиболее износостойкими после цементации и последующей закалки с низким отпуском будут стали марок 12Х2Н4ВА и 18Х2Н4ВА. Эти же стали являются и самыми дорогими, так как содержат 4% и до 1% очень дорогого вольфрама. Повышение степени легированности стали позволяет существенно повысить прочность сердцевины деталей.

47. Улучшаемые конструкционные стали. Их состав, марки, термообработка, структура, свойства, применение. Улучшаемыми называют такие стали, которые используются после закалки с высоким отпуском (улучшения). Эти стали (40Х, 40ХФА, 30ХГСА, 38ХН3МФА и др.) содержат 0,3-0,5 % углерода и 1-6 % легирующих элементов. Стали закаливают с 820-880 oС в масле (крупные детали – в воде); высокий отпуск производят при 500-650 oС с последующим охлаждением в воде, масле или на воздухе (в зависимости от состава стали). Структура стали после улучшения – сорбит. Данные стали применяют для изготовления валов, шатунов, штоков и других деталей, подверженных воздействию циклических или ударных нагрузок. В связи с этим улучшаемые стали должны обладать высоким пределом текучести, пластичностью, вязкостью, малой чувствительностью к надрезу.

|

|

|

Стали относятся к мартенситному классу, слабо разупрочняются при нагреве до 300-400 oС. Из них изготавливают валы и роторы турбин, тяжело нагруженные детали редукторов и компрессоров.

48. Рессорно-пружинные конструкционные стали. Их состав, марки, термообработка, структура, свойства, применение. Эти стали подразделяются на 2 группы: стали общего и специального назначения.

К ним предъявляется достаточно широкий спектр требований, главные из которых - повышенный предел упругости и высокая усталостная прочность. Для сталей специального назначения предъявляются требования по коррозионным свойствам, теплостойкости, немагнитности, повышенным демпфирующим свойствам и др.

Пружинно-рессорные стали общего назначения - это стали углеродистые с содержанием углерода 0,5..0,85% (сталь 65, 70, 75, 85), малолегированные (сталь 60Г, 65Г, 70Г, 50С2А, 60С2А, 50ХФА, 65С2ВА и др.). Химический состав этих сталей регламентирован ГОСТ 14959-79.

Пружины изготовляют витыми из проволоки, ленточными, тарельчатыми, а рессоры – из полосы соответствующего профиля.

Используются пружины и рессоры весьма широко: в автомобиле, например, их не менее 100, в самолете – тысячи.

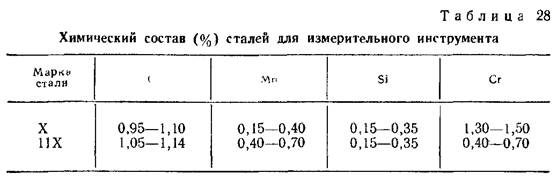

Цилиндрические пружины из проволоки навивают на автоматах из патентированной проволоки. Патентирование – это изотермическая закалка в потоке, далее возможна холодная пластическая деформация волочением с отжатием 20 - 30% и отпуск 350..4500С на твердость 400 - 450 НВ.Схема такого процесса представлена на рис.24.

Такой процесс обработки осуществляется на специальных поточных линиях.

Массивные пружины (например, подвеска автомобиля) упрочняют закалкой с последующим средним отпуском.

Особенности обработки рессор для обеспечения необходимой кривизны заключаются в том, что их закалку осуществляют в специальных закалочных прессах, что исключает деформации, поводки.

Режим термической обработки рессоры автомобиля ГАЗ-24 из стали 65Г представлен ниже.

|

|

|

1. Закалка от 8300С, (выдержка 15') в масле, в прессе.

2. Отпуск при 4500С, 2 ч.

При этом в целях предотвращения деформаций закалку проводят в специальных прессах.

Пружинно-рессорные стали специального назначения подразделяют на следующие группы:

нержавеющие: 40Х13, 40Х14Ф, 65Х13 (ГОСТ 5632-72) – упрочняемые закалкой от 10000С в масле с последующим средним отпуском (400..5000С). Высокая температура нагрева под закалку необходима для растворения карбидов хрома Сr4С и получения перед охлаждением при закалке однородного аустенита;

-жаростойкие и теплостойкие стали: 40Х9С2, 40Х10С2М, из которых изготавливают клапаны, клапанные пружины двигателей автомобилей, тракторов, танков, колосники, упрочняются закалкой от 10000С (масло) и отпуску при 450-5500С;

- высокопрочные мартенситно-стареющие стали: 07Х16Н4Б, 09Х17Н7Ю, 03Х10Н11М2Т. После закалки от 10000С эти стали имеют мартенситную структуру, но этот мартенсит мягок, так как углерода в нем мало (<0,10%). В этом состоянии изготовляют пружину навивкой или точением, далее пружину подвергают отпуску (старению) при 4800С, 2 ч и вследствие выделения дисперсных интерметаллидов, например Ni3Ti, NiAl, пружина упрочняется до НRс = 40..50 ед.

Следует отметить, что стали данной группы применяются не только для изготовления специальных пружин, но и в качестве конструкционных сталей в самых разных областях техники.

На работоспособность пружин и рессор существенное влияние оказывает состояние поверхности (уменьшение шероховатости и поверхностный наклеп повышают сопротивление усталости, обезуглероживание – снижает).

49. Инструментальные стали для режущего инструмента. Их состав, марки, термообработка, структура, свойства, применение. Углеродистые инструментальные стали обладают достаточно высокой прочностью и твердостью, но теряют эти качества уже при 180-2000С. Поэтому их применяют в основном для изготовления ручного инструмента.

Буква У в марке стали обозначает – углеродистая, цифра – содержание углерода в десятых долях процента, буква А (в конце марки) – высококачественная, с содержанием серы и фосфора не более 0,03%, буква Г – марганцовистая.

|

|

|

В таблице приведены марки углеродистых сталей, применяемых для изготовления режущего инструмента.

Углеродистые стали для режущего инструмента.

| Марка стали | Назначение |

| У7; У7А | Инструмент, работающий с ударами (зубила, кернеры, ножи по металлу) |

| У8; У8А; У8Г; У8ГА | Инструмент для обработки древесины (фрезы, зенковки, пилы продольные и поперечные) |

| У10; У10А | Развертки, плашки, метчики, ножовочные пилы |

| У11; У11А; У12; У12А; У13; У13А | Напильники, метчики, развертки |

Легированные инструментальные стали имеют более высокую теплостойкость 350-4000С. Однако и их применение оправдано лишь при небольших скоростях резания.

В таблице 6 приведены марки таких сталей и область их применения.

Быстрорежущие стали легированы вольфрамом, хромом, ванадием и молибденом. Имеют высокую прочность, твердость и красностойкость. Они не теряют свои режущие свойства при нагреве до 600-6700С. Маркируются буквой Р и числом, показывающим среднее содержание вольфрама в процентах. Среднее содержание других элементов показывают цифры, проставляемые за буквами соответствующих элементов.

Быстрорежущие стали подразделяются на 2 группы

1. Стали нормальной производительности (Р18, Р9, Р12М3, Р18Ф2), пригодные для обработки с высокой скоростью резания чугуна и конструкционных сталей с твердостью до 260-280 НВ.

2. Стали повышенной производительности (Р18К5Ф2, Р9К5, Р9К10, Р14Ф4, Р10К5Ф5), пригодные для обработки материалов указанной выше твердости со скоростью резания большей на 5-10%.

Инструментальная быстрорежущая сталь Р18 обладает высокой красностойкостью, твердостью в горячем состоянии и износостойкостью, а также хорошей вязкостью и удовлетворительной шлифуемостью.

Основные свойства распространенных марок быстрорежущих сталей по сравнению с Р18 и их примерное назначение представлены в табл. 7

Таблица.

Легированные стали для режущего инструмента.

| Марка стали | Назначение | НRС после термообработки |

| 11Х | Метчики с диаметром до 30 мм | |

| 13Х | Гравировальный инструмент | |

| ХВ5 | Гравировальные резцы и фрезы при обработке твердых материалов | |

| В1 | Сверла, метчики, развертки | |

| 9ХС | Сверла, развертки, метчики, плашки, гребенки | |

| ХВГ, ХВС | Протяжки, развертки длинные, специальные фрезы и плашки | |

| 7ХФ 8ХФ 9ХФ | Рамные, круглые и ленточные пилы, деревообрабатывающий инструмент (топоры, долота, стамески), инструмент для ударных нагрузок (зубила) | |

| 9Х5Ф | Ножи для фрезерования древесины, строгальные пилы | |

| 8Х4В4Ф1 (Р4) | Ножи для фрезерования древесины и другой деревообрабатывающий инструмент, работающий в тяжелых условиях с нагревом режущей кромки |

|

|

|

Таблица 7

Основные свойства быстрорежущих сталей и их назначение.

| Марка стали | Свойства по сравнению с Р18 | Назначение | |

| Теплостойкость, Износостойкость | Шлифуемость | ||

| Р18Ф2 | Более высокие | Удовлетворительная | Обработка нержавеющих и жаропрочных сплавов |

| Р9К5; Р9К10; Р9Ф2К5 | Несколько выше | Пониженная | Обработка твердых материалов при умеренных скоростях |

| Р10К5Ф5 | Высокие | Низкая | Очень хороша при работе с ударом (высокая вязкость) |

| Р9Ф5 | Износостойкость выше; красностойкость незначительно выше | Низкая | Для чистового инструмента. Для обработки пластмасс |

Данные, позволяющие по свойствам обрабатываемых материалов выбрать инструментальную сталь для обработки резанием, приведены в табл.8.

В связи с широким использованием в последнее время инструментов из дальнего зарубежья в табл.9 приведены свойства и применение наиболее распространенных европейских и американских инструментальных сталей.

50. Стали для измерительного инструмента. Их состав, марки, термообработка, структура, свойства, применение. Измерительный инструмент служит для проверки размеров изготовляемых деталей. При измерении поверхность инструмента непосредственно соприкасается с поверхностью проверяемой детали и изнашивается. Поэтому поверхность измерительного инструмента должна быть твердой и износостойкой для сохранения размеров и формы в процессе работы. Для измерительного инструмента (особенно высоких классов точности) большое значение имеет сохранение постоянства линейных размеров и формы закаленного инструмента в течение длительного времени. Постепенное изменение размеров и формы закаленного инструмента связано с уменьшением тетрагональности решетки мартенсита, мартенситным превращением остаточного аустенита, уменьшением и перераспределением внутренних напряжений (естественным старением). Хотя это изменение и невелико, однако недопустимо для инструмента высокой точности. Процессы старения протекают медленно; результаты старения становятся заметны через 3—6 месяцев и значительно возрастают через 10—12 месяцев после проведения термической обработки. Поэтому при термической обработке измерительного инструмента большое внимание уделяется стабилизации напряженного состояния, мартенсита и остаточного аустенита, что достигается соответствующим режимом низкотемпературного отпуска (называемого искусственным старением) и обработкой при температурах ниже нуля.

Для получения правильного, точного профиля и размера измерительного инструмента после термической обработки необходимо обеспечить минимальное его коробление при закалке.

Калибры и плитки высоких классов точности изготовляют из сталей X, ХВГ, ШХ15 (рис. 187), калибры простой формы и

пониженных классов точности — из сталей У10А, УПА, У12А, ИХ; лекала сложной формы — из стали X; плоские скобы, угольники и шаблоны — из сталей 15, 20, 15Х, 20Х; плоские линейки, угольники — из сталей 50, 50Х, 55; инструменты, стойкие против коррозии, — из стали 40X13. Химический состав некоторых сталей для измерительного инструмента приведен в табл. 28.

Сталь X легирована только хромом — элементом, увеличивающим закаливаемость и прокаливаемость. Заготовки из стали X прокаливаются в масле в сечении до 20—22 мм (твердость в сердцевине не ниже НЯС 60) теплостойкость 200° С. Сталь X отжигается при 770—790° С с замедленным охлаждением (50° С/ч) до 600—700° С, далее на воздухе (НВ 181—229); закаливается от температуры 830—860° С в масле или горячих средах (160—170° С). Отпуск проводят при температуре 120—200° С и выше. Твердость колеблется в пределах НЯС 58—65.

Сталь ИХ легирована хромом и марганцем для увеличения прокаливаемости. Имеет более высокую твердость после отжига (по сравнению с углеродистыми сталями) и несколько хуже обрабатывается давлением и резанием. Ее применяют для изготовления мелкого инструмента вместо углеродистых сталей. Отжигается с температуры 750—770° С (охлаждение с печью 50° С/ч до 600° С, далее на воздухе) до твердости НВ 179—217; закаливается от 780—810° С в масле или горячих средах (можно охлаждать в воде или водных растворах.) Отпуск проводят при 130— 250° С; твердость НЯС 56—65.

Марку стали для режущего инструмента определяют по искре (от 2 до 100% в зависимости от диаметра штанг) или на стилоскопе (один-два прутка от партии), а твердость — на прессе Бринелля (5% от партии); путем внешнего осмотра выявляют плены, закаты, трещины и другие наружные дефекты.

|

|

|