|

Расчет промежуточных припусков и размеров заготовки. Построение схемы расположения расчетных припусков и предельных размеров

|

|

|

|

На основе принятого вида заготовки и технологического маршрута выполняем расчет припусков, операционных размеров и допустимых отклонений расчетно-аналитическим и табличным методами.

Расчетно-аналитический метод

Таблица 2.4 – Таблица расчета припусков

Последова-

тельность

технологи-ческих

переходов обработки

| Состояние обраба- тываемой поверхности | Элементы припусков, мкм | Расчетный припуск 2·Zmin, мкм | Расчет- ный размер, мм | Пре-дель- ные откло-не- ния, мм | Предельные размеры, мм | Предельные значения припусков, мкм | ||||||

| точность | шероховаотсть | Rz | T | ρ | εy | наиб | наим | наиб | наим | ||||

| Заготовка Растачивание черновое чистовое Внутришлифовальная | Н14 Н10 Н7 | 12,5 3,2 | 2х3321 2х311,2 2х167 | 57,4316 64,0736 64,696 65,03 |

+0,3

+0,12

+0,3

+0,12

| 57,43 64,07 64,696 65,03 | 56,69 63,77 64,576 | 802,4 | 622,4 | ||||

| Итого: | 8308,4 | 7598,4 |

Элементы припуска Rz и T, а также последовательность переходов обработки заданной поверхности назначаем в соответствии с нормами экономической точности обработки /2/

Величина пространственных отклонений взаимосвязанных поверхностей определяется по формуле:

где  – смещение оси фланца относительно оси стержня, мм;

– смещение оси фланца относительно оси стержня, мм;

=0,5 мм;

=0,5 мм;

– эксцентричность отверстия, мм;

– эксцентричность отверстия, мм;

=2,8 мм

=2,8 мм

Для последующих переходов остаточную величину пространственных отклонений определяем по формуле /2/:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

|

|

|

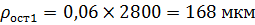

где  – коэффициент уточнения;

– коэффициент уточнения;

=0,06 мкм;

=0,06 мкм;

=0,04 мкм

=0,04 мкм

После чистовой обработки ρ не учитывается за малостью.

При черновой обработке штампованных заготовок деталей класса «Зубчатое колесо» желательно устанавливать в трехкулачковом патроне.

При установке детали в патроне погрешность установки определяется по формуле:

где  – погрешность установки в осевом направлении, мкм;

– погрешность установки в осевом направлении, мкм;

=120 мкм;

=120 мкм;

=120 мкм;

=120 мкм;

=120 мкм;

=120 мкм;

– смещение заготовки в радиальном направлении, мкм;

– смещение заготовки в радиальном направлении, мкм;

=400 мкм;

=400 мкм;

=400 мкм;

=400 мкм;

=400 мкм

=400 мкм

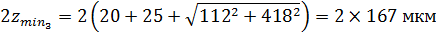

Минимальные припуски:

где  – высота микронеровностей, мкм;

– высота микронеровностей, мкм;

Т – глубина дефектного поверхностного слоя, мкм;

– величина пространственных отклонений, мкм;

– величина пространственных отклонений, мкм;

– погрешность установки, мкм

– погрешность установки, мкм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Расчетные размеры:

Наибольшие и наименьшие предельные размеры:

где  – наибольший диаметр отверстия на каждом переходе, мм;

– наибольший диаметр отверстия на каждом переходе, мм;

;

;

=64,0736 мм;

=64,0736 мм;

=64,696 мм;

=64,696 мм;

=65,03 мм;

=65,03 мм;

Т – допуск на размер;

=65,03-0,03=65 мм

=65,03-0,03=65 мм

=64,696-0,12=64,576 мм

=64,696-0,12=64,576 мм

=64,0736-0,3=63,7736 мм

=64,0736-0,3=63,7736 мм

=57,4316-0,74=56,6916 мм

=57,4316-0,74=56,6916 мм

Предельные значения припусков:

zmaxi = Dίнм - Dί-1нм, (2.22)

zmini = Dίнб - Dί-1нб , (2.23)

zmax1=63,7736-56,6916=7,082 мм=7082 мкм

zmax2=64,576-63,7736=0,8024 мм=802,4 мкм

zmax3=65-64,576=0,424 мм=424 мкм

zmin1=64,0736-57,4316=6,642 мм=6642 мкм

zmin2=64,696-64,0736=0,6224 мм=622,4 мкм

zmin3=65,03-64,696=0,334 мм=334 мкм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Общие припуски:

=424+802,4+7082=8308,4 мкм

=424+802,4+7082=8308,4 мкм

=334+622,4+6642=7598,4 мкм

=334+622,4+6642=7598,4 мкм

Проверим правильность произведенных расчетов:

zmax i - zmin i = Тi-1 -Ti, (2.26)

Для чернового растачивания:

7082-6642=740-300

440=440(истина)

Для чистового растачивания:

802,4-622,4=300-120

180=180(истина)

Для шлифования:

424-334=120-30

90=90(истина)

zo max - zo min = Тзаг.- Тд, (2.27)

8307,4-7598,4=740-30

710=710(истина)

Вывод: расчеты произведены верно.

|

|

|

После произведенных расчетов следует произвести уточнение размера заготовки по заданной поверхности:

Рисунок 2.5 – Уточненный эскиз заготовки

Вывод: по диаметру детали 65 можно принять размер заготовки диаметром 57±0,6 мм, что позволит повысить коэффициент использования материала.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Рисунок 2.6 – Схема расположения припусков и предельных размеров

Табличный метод

Общий припуск на заданную поверхность назначается в соответствии с методом получения заготовки.

Последовательность обработки назначаем в соответствии с нормами экономической точности механической обработки /2/.

Межоперационные припуски назначаем по таблицам /3/.

Для удобства определения припусков и межоперационных размеров на них вычертим таблицу 2.5.

Таблица 2.5 - Определение припусков и межоперационных размеров для детали «Колесо зубчатое»

| Последовательность обработки поверхности | Точность обработки | Шероховатость поверхности | Расчет | ||

| Поле допуска | Предельные отклонения | Операционный припуск | Операционные размеры с предельными отклонениями | ||

| Диаметры: | |||||

Наружная поверхность 1  234,108 мм 234,108 мм

| |||||

| шлифование |

| 6,3 | z3=0,1 мм | D3=234,108

| |

| точение чистовое | h10 |

| 12,5 | z2=0,6 мм | D2=234,108-2х0,1=234,3

|

| точение черновое | h14 |

| z1=zо-(z3+ z2)=2,4мм | D1=235,5

| |

Dзаг=241  0,8 0,8

| |||||

| Торцы по размеру 60-0,3 | |||||

| Торец поверхность 8 | |||||

| шлифование | h14 |

| 6,3 | z3=0,1 мм | l3=60,5

|

| точение чистовое | h14 |

| 12,5 | z2=0,5 мм | l2=60,6

|

| точение черновое | h14 |

| z1=2,4 мм | l1=61,1

| |

| Торец поверхность 9 | |||||

| точение чистовое | h14 |

| 12,5 | z2=0,5 мм | l2=60

|

| точение черновое | h16 |

| z1=2,5 мм | l1=63,5

| |

Lзаг=66

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

|

|

|