|

Формование изделий из бетонных смесей

|

|

|

|

ЗАДАНИЕ №26

1. Требования к формам. Классификация.

Классификация форм.

1) В зависимости от организации технологического процесса:

Неподвижные (стендовые) - собираемые на формовочных стендах;

Перемещаемые (передвижные и переносные) — перемещаются краном или на вагонетках.

2) В зависимости от условий работы:

Силовые (напрягаемые) - усилие от натяжения арматуры передается на упоры формы;

Не силовые (ненапрягаемые) - обычные.

3) В зависимости от числа изделий одновременно изготавливаемых в форме:

Одиночные - индивидуальные - на одно изделие;

Групповые - для нескольких изделий.

4) В зависимости от вида изделий:

Линейные (b ≤ 2h; L ≥ 15h);

Плоскостные (b > 2h);

Стеночные (b ≤ 2h; L < 15h);

Трубчатые.

L - длина; b - ширина; h - высота изделия в положении формования.

5) В зависимости от расположения изделий при формовании:

Горизонтальные;

Вертикальные - кассетные.

6) В зависимости от материала, из которого изготовлены формы:

Металлические (стальные, алюминиевые) формы;

Железобетонные формы;

Деревянные формы;

Комбинированные формы;

Стеклопластиковые формы;

Деревянные формы:

Рабочие поверхности имеют полимерное покрытие, остальные поверхности покрывают специальными составами, препятствующими проникновению влаги.

Рабочие поверхности как правило изготавливают из брусьев и досок, для форм повышенного качества из специальной фанеры.

Деревянные формы не обладают стабильностью размеров и достаточной оборачиваемостью, поэтому имеют ограниченное применение.

Стеклопластиковые Формы:

Целесообразно применять для изготовления фасадных изделий с рельефом. Также формы изготавливаются в виде оболочки толщиной 5 - 8 мм с ребрами жесткости, для снижения деформативности.

|

|

|

Комбинированные формы:

При изготовлении больших форм помимо оболочки изготавливается несущая конструкция в виде стального или деревянного поддона.

Железобетонные формы:

Наиболее доступны по применяемым материалам и стоимости. Рабочая поверхность может иметь полимерный слой, может быть и без него.

Рекомендуется использовать железобетонные формы для изготовления изделий различного назначения и очертаний.

7) В зависимости от конструкции:

С поддонами;

Бортовые формы (бортовая оснастка);

Формы — матрицы;

Специальные конструкции форм.

8) В зависимости от конструктивных особенностей, связанных с освобождением изделий:

Неразъемные;

Сборно-разборные;

С шарнирно-открывающими бортами;

С отодвигающимися бортами.

Технологические требования к формам.

В процессе эксплуатации к формам и формовочной оснастке предъявляют ряд требований, основными из которых являются:

- Соблюдение проектных размеров изделий;

- Получение гладких высококачественных поверхностей;

- Минимум трудовых затрат на съем готового изделия и сборку-разборку форм;

- Соответствие габаритов и массы форм параметрам технологического оборудования;

- Обеспечение минимального влияния на качество изделий деформаций формы при тепловой обработке и напряжении арматуры.

Трудоемкость съема готового изделия зависит от конструктивного решения узлов форм, применения специальных устройств, тщательной очистки формы от остатков бетона предыдущего формования и надлежащей смазки поверхностей формы.

Во избежание заклинивания изделий боковыми поверхностями форм необходимо придавать уклон от 1:10 до 1:20 в сторону съема изделия.

Уменьшение площади соприкосновения формы с бетоном при извлечении изделия достигается за счет:

|

|

|

Открывания бортов;

Удаления вкладышей;

Удаления съемных стенок.

2. Конструктивные элементы металлических форм

Назначение форм и формовочной оснастки.

Заключается в придании уплотняемой бетонной смеси требуемых очертаний и геометрических размеров, соответствующих проектным параметрам.

В зависимости от способа производства, вида бетонной смеси, типа изделий форма или оснастка снимается в различные периоды времени:

- Непосредственно после формования (бортовая оснастка);

- После приобретения изделием распалубочной прочности или достижении им 70 % проектной прочности (форма).

От качества форм зависят не только геометрические размеры изделий и внешний вид, но и:

плотность;

прочность бетона;

трещиностойкость изделий;

жесткость изделий;

конечный выгиб ПН конструкций.

Конструктивные элементы форм.

Наибольшее распространение получили формы с поддонами и бортами. Эти формы предназначены для изготовления: плит, балок, колонн и т. д.

Как правило, такие формы состоят:

1) Поддоны:

Конструируют по балочной схеме из швеллеров № 14 - 18 и листовой стали толщиной 8-10 мм.

- Раскосная одинарная решетка

- Раскосная одинарная решетка

- Раскосная двойная решетка

- Раскосная двойная решетка

- Раскосная решетка с одной продольной балкой

- Раскосная решетка с одной продольной балкой

- Раскосная решетка с двумя продольными балками

- Раскосная решетка с двумя продольными балками

Раскосная решетка в поддонах значительно увеличивает жесткость конструкции.

2) Поддоны с выгибом:

Предназначены для изготовления ПН конструкций.

Они обеспечивают восприятие сил натяжения арматуры за счет предварительного выгиба поддона тягами.

Тяга (А-IIIв. Aт-IVc)

Число и диаметр тяг определяют расчетом.

Выгиб поддона погашается при натяжении арматуры.

Конструкция поддона формы должна обеспечивать минимальный эксцентриситет между осью напрягаемой арматурой и центральной плоскостью сечения формы; для снижения (уменьшения) момента изгибающего форму:

Оси совпадают:

3) Бортовые элементы:

Выполняют из швеллеров, уголков или составными из листов и уголков. Борта к поддонам, как правило, крепят пластинчатыми или трубчатыми шарнирами. Продольные и поперечные борта форм скрепляют между собой замками различной конструкции.

|

|

|

Наиболее простыми являются накидные замки. Могут применяться также натяжные и другие устройства.

Резьбовые замки натяжного типа обеспечивают плотное соединение бортов.

4) Подъемные петли или скобы для подъема формы при транспортировании:

Приваривают к поддону на расстоянии 1/5 длины формы, от ее концов. Конструкция скоб не должна увеличивать габариты формы.

5) Вкладыши для дверных. окопных проемов:

Могут быть съемными или несъемными, которые приварены к поддону.

Съёмный вкладыш:

Несъемный вкладыш:

3. Чистка и смазка форм. Виды смазок.

Срок службы форм зависит не только от надежности их конструкции, но и от ухода за ними в процессе эксплуатации.

Основные требования правильной эксплуатации сводятся к тщательной очистке форм, освобожденных от изделий, к применению хорошей смазки, облегчающей извлечение готовых изделий, а также к рациональной организации текущего и предупредительного планового ремонта форм.

Чистка форм.

При формовании изделий на металлической форме или поддоне после распалубки остаются мелкие кусочки бетона, поверхности покрываются цементной пленкой, остатками смазки и др. если форму не чистить, на ней образуется слой затвердевшего бетона, который ухудшает качество изделий и затрудняет их распалубку.

Поэтому формы после каждого цикла формования очищают, применяя для этого различные приспособления.

Машины с абразивными кругами:

Применяются только для периодической чистки форм (1 раз в 2 - 3 месяца). При этом поверхности формы должны быть гладкими.

При частом использовании таких машин очищаемые поверхности быстро изнашиваются.

Машины с металлическими мягкими щетками:

Такие машины эффективны только на незапущенных поддонах для очистки их после каждого цикла промывания. Применение жестких щеток не желательно, т.к. царапают поверхность металла, что увеличивает сцепление бетона с поддоном.

Машины с инерционной фрезой:

Фреза имеет 6 пальцев, на которых: свободно висят металлические кольца. При вращении фрезы кольца ударяют по очищаемой поверхности поддона и дробят оставшуюся на нем пленку схватившегося цемента.

|

|

|

Форму очищают по двум схемам:

1) Машина передвигается над формой (форма не подвижна)

2) Форма перемещается под машиной.

Инерционная фреза:

Блок инерционных фрез - 1 - располагаются в шахматном порядке.

После обработки поддона инерционной фрезой все остатки, отделившиеся частицы сметают с поверхности металлическими щетками.

Химический способ очистки форм:

Основан на свойстве некоторых кислот (соляной), разрушать цементную пленку. Для очистки необходим: 7-15% раствор технической соляной кислоты, в зависимости от толщины пленки, температуры форм.

Например, при увеличении температуры формы с 20°С до 50°С скорость реакции увеличивается в 10 раз.

Химическую очистку форм рекомендуют проводить не более 2-х раз в год.

Смазка форм.

На качество железобетонных изделий существенно влияет сцепление бетона с поверхностью формы.

Одним из способов уменьшения сцепления является применение различных смазок.

Смазка для форм должна удовлетворять следующим требованиям:

1) По консистенции должна быть пригодной для нанесения распылителем или кистью на холодные или нагретые до 40°С поверхности формы.

2) Ко времени извлечения изделия из формы смазка должна превращаться в прослойку, не вызывающую сцепления с поверхностью форм.

3) Не оказывать вредного воздействия на бетон, не приводить к образованию пятен и подтеков на лицевой поверхности изделия.

4) Не вызывать коррозии рабочей поверхности форм.

5) Не создавать антисанитарных условий в цехах и быть пожаробезопасной.

6) Технология приготовления смазки должна быть простой, позволяющей механизировать процессы ее нанесения.

Виды смазок.

Смазки, которые применяются на заводах железобетонных изделий можно разделить на три группы.

| СМАЗКИ | ||

| Водные и водно- | Водно-масляные и водно-мыльно- | Машинные масла, |

| масляные | керосиновые эмульсии | нефтепродукты и их смеси |

| суспензии | ||

| - Водные растворы | - Коллоидные системы, состоящие из | - Керосин |

| минеральных | двух малорастворимых друг в друге | - Петролатум |

| веществ | жидкостей | - Машинные масла |

| (тонкодисперсных) | прямые; | - Соляровое масло, солидол |

| - Известковая | обратные. | и зола 1:0,5:1,3 по массе |

| -Меловая | Прямые эмульсии («масло в воде»): | - Соляровое масло, солидол |

| - Глиняная | и автол 1:1:1 | |

| - Шламовая | Эмульсол ЭКС в количестве 10л на | Парафино-керосиновая |

| 100л смазки; вода мягкая = 90л, сода | смазка 1:3 | |

| Такие смазки | кальцинированная = 0,7кг. | |

| просты в | Применение таких смазок | |

| приготовлении и | Обратные эмульсии ОЭ - 2 («вода в масле») - более водостойкие | ограничено их высокой |

| имеют низкую | стоимостью. | |

| стоимость, но не | и вязкие: | |

| всегда дают | 20л ЭКС на 100л | |

| хорошие | водный раствор (насыщенный | |

| результаты при | извести): | |

| распалубке | 1 г извести на 1л воды = 53л | |

| изделий. | вода = 27л |

|

|

|

Способы нанесения смазок.

Ручное нанесение;

Механизированное нанесение - при помощи удочки или распылителей.

4. Укладка и распределение бетонной смеси

Укладка и распределение бетонной смеси.

Укладка бетонной смеси и равномерное ее распределение внутри форм, по поверхности поддонов является важной технологической задачей, т. к. от этого зависит равномерность прочности по всей площади.

Укладка и разравнивание бетонной смеси является трудоемкой операцией, особенно при изготовлении изделий сложной конфигурации из жестких бетонных смесей. Для укладки бетонной смеси используют:

- Бункера;

- Бетонораздатчики;

- Бетоноукладчики;

- Фактуроукладчики.

Бункера и бетонораздатчики выдают бетонную смесь в форму, как правило без разравнивания.

Бетоноукладчики имеют бункера, установленные на раме и дополнительные устройства для распределения бетонной смеси в форме.

Способы укладки бетонной смеси.

Схемы укладки бетонных смесей:

1) С вибронасадком.

1 - форма; 2 - бункер; 3 - ленточный питатель; 4 - вибронасадок.

2) С вибролотковым питателем.

5 - вибролотковый питатель.

3) С плужковым разранивателем.

1 — плужковый разравниватель.

4) С поворотной воронкой.

6 - поворотная воронка

5) С винтовым питателем.

8 - винтовой питатель; 9 - распределительный конус.

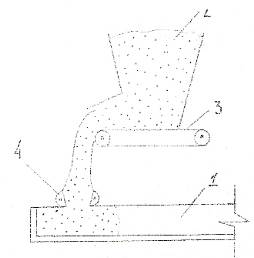

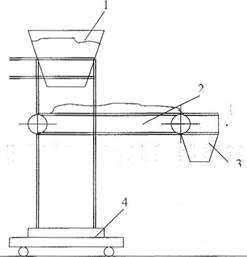

Для укладки бетонной смеси в линейные конструкции используется бетонораздатчик консольного типа СМЖ 71А:

1 - бункер V = 1,8 м3; 2 - питатель ленточный; 3 - течка для выдачи смеси; 4 - поворотная платформа.

Радиус выдачи смеси = 4400 мм.

Бетоноукладчики оснащают ленточными питателями, вибронасадками, вибропротяжными устройствами, поворотными воронками, плужковыми разравнивателями, вибролотками, которые позволяют равномерно распределить бетонную смесь в форме.

Схема бетоноукладчика:

1- малый бункер (для фактурного слоя); 2 большой бункер; 3 - поворотная

воронка; 4 заглаживающий брус.

Эффективным способом транспортирования и укладки литых и подвижных бетонных смесей в вертикальные формы - кассеты - является система пневмотранспорта, включающая в себя камерный питатель, самоходный бетоноукладчик и бетоновод.

Параметры устройств для укладки и распределения бетонной смеси.

1) Полезный объем бункеров, при периодическом их заполнении:

ƞ- пусготность бетонной смеси.

2) При непрерывном заполнении бункера:

V≥ 1м3

3) При формовании изделий из литых и подвижных бетонных смесей применяют бункеры с наклоном стенок 55° - 65° и сечением выходного отверстия 200x400 мм;

4) При формовании изделий из малоподвижных бетонных смесей применяют бункеры с наклоном стенок = 70° и сечением выходного отверстия 400x500 мм;

5) Транспортная скорость бетоноукладчиков: v = 20 - 25 м /мин,

Скорость рабочего хода бетоноукладчиков с поворотной воронкой: v = 15 - 18 м / мин,

Скорость рабочего хода фактуроукладчиков: v = 10 - 12 м/мин,

Скорость рабочего хода поперечных кареток бетоноукладчиков: v = 6 - 8 м/мин.

5. Усадка и ползучесть бетона.

Усадка бетона – процесс твердения сопровождается изменением объема. Уменьшение объема происходит при твердении в атмосферных условиях, при твердении в воде. Уменьшение может не происходить и может наблюдаться некоторое набухание. Усадка бетона происходит за счет физико-химических процессов, твердение цемента. Суммарная величина усадки складывается из 3 частей: влажностной, контракционной, корбанизационной. Влажностная усадка происходит за счет перемещения и испарения влаги, она имеет наибольшую по абсолюту величину. Контракционная - вызывается тем, что конечные продукты гидратации цемента занимают меньший объем, чем сумма первоначальных компонентов. Корбанизационная усадка – происходит в результате корбанации гидрата окиси кальция и идет от поверхности бетона в глубину. Влажностная и корбанизационная усадки протекают уже в затворенном бетоне и вызывают возникновение трещин. Это наиболее часто наблюдается в местах расположенных предварительно напряженной арматуры, а так же на изделиях с большой открытой поверхностью. Контракционная усадка проходит в начале периода твердения и трещинообразования не вызывает. Усадка увеличивается с увеличением расхода воды и Ц в мелко зерновых бетонах и бетонах на пористых заполнителях. Величина усадки зависит от многих факторов но в основном для определения ползучести следующая формула: Eу=Еуmax*ξ1*ξ2*ξ3*ξ4, Еу – предельное значение для бетона для данного вида, определенного вида. Еуmax- предельная значение усадки состава бетона. (В/Ц=0,5; ЦТ=0,2; кубики 2,5х2,5х2,5; W=70%), ξ1…4-безразмерный коэффициент учитывающий: 1.водоизмерительное соотношение, 2.содержание Ц теста, 3.размер образца, 4.Влажная окр. Среда.

Полз. бетона – его способность деформироваться во времени при длительном действии постоянной нагрузки. Причина недостаточно ясна, считается, что это обусловлено пластическими св-ми цементного камня и изменением состояния основной составляющей бетона.

Деформация ползучести чаще наблюд-ся в первые сроки после приложения нагрузки, но и у бетона 1го года и больше.

Факторы, как при деформации усадки:

Расход и вид цемента, ВЦ, вид и крупность заполнителя, степень уплотнения бетона, степень гидратации цемента к моменту приложения нагрузки, температура и влажность окруж.среды и самого бетона, размеры образца и относительное значение напряжения бетона.

Мера ползучести – с=εполн/σ,

Где εполн= деформация ползучести.

Температурная деформация. Бетон при нагревании расширяется и сжимается при охлаждении, в среднем коэффициент линейного расширения a=10*10^-6 однако он может изменятся в зависимости от состава бетона и свойств заполнителя и вяжущего. С увеличением крупности заполнителя а увеличивается. Гранит (9.8*10^-6), Керамзит (7,5*10^-6), Известняк (8,5*10^-6).

|

|

|