|

Расчёт механизма передвижения крановой тележки

|

|

|

|

ЗАДАНИЕ ДЛЯ КУРСОВОГО ПРОЕКТИРОВАНИЯ

По предмету: Оборудование

Учащемуся Кошелеву Александру Николаевичу

Специальность 1701 Курс 5 Группа ЗМ – 051

Тема задания: Разработать настенный поворотный кран грузоподъёмностью 25 кн., скоростью подъёма груза 16 м/мин, на высоту 6 м при вылете стрелы крана L = 4,5 м и среднем режиме работы ПВ = 25%.

Курсовой проект выполняется в следующем объёме:

1. Объяснительная записка.

1.1 Расчёт и выбор каната, полиспаста грузовой подвески

1.2 Выбор и расчёт механизмов подъёма, поворота и перемещения крановой тележки.

1.3 Подбор и расчёт тормозной системы

1.4 Подбор элементов привода

1.5 Подбор металлоконструкций

2. Графическая часть проекта

Лист 1. Чертёж общего вида крана Ф. А 1

Лист 2. Сборочный чертёж механизма перемещения Ф. А 1

Лист 3. Рабочие чертежи деталей Ф. А 1

Дата выдачи 15.01.04

Срок окончания 04.05.04

Преподаватель

Зав. отделением

Содержание

1. Введение

2. Технологический раздел

2.1 Расчёт подъёмного механизма

2.2 Расчёт механизма поворота

2.3 Расчёт механизма передвижения

2.4 Расчёт металлоконструкции

2.5 Расчёт валов

2.6 Выбор шпоночного соединения

2.7 Расчёт и выбор муфт

2.8 Выбор и проверка подшипников

3. Система технического обслуживания и ремонта настенного поворотного крана

3.1 Назначение СТО и РТО

3.2 Определение категории ремонтной сложности и периодичности проведения СР. и КР.

3.3 Составление структуры ремонтного цикла

3.4 Определение перечня работ по СТО и РТО

3.5 Наиболее изнашиваемые узлы и детали, их причины и методы предосторожности

|

|

|

3.6 Составление технологических карт на дефектацию и ремонт деталей

3.7 Составление технологических карт на монтаж

3.8 Порядок монтажа

3.9 Карта настенного поворотного крана

3.10 Выбор сорта масла

3.11 Порядок эксплуатации крана

3.12 Правила ТБ при работе ГПМ

4. Список литературы

Введение

Грузоподъёмная машина предназначена для перемещения по вертикали и передачи грузов из одной точки в другую при помощи обслуживающей машины. Грузоподъёмные механизмы работают периодически, чередуя рабочее движение – перемещение груза в одной из плоскостей – с холостым ходом. После захвата груза с помощью того или иного грузоподъёмного органа, грузоподъёмные механизмы поднимают (опускают) его на некоторую высоту. После разгрузки грузозахватные приспособления вхолостую возвращаются в исходное положение для захвата нового груза и цикл повторяется.

Грузоподъёмные машины находят широкое применение на предприятиях лёгкой промышленности, а также при производстве ремонтно-монтажных и строительных работ.

Машины для вертикального и горизонтального перемещения грузов делятся на две группы: краны мостового типа и поворотные краны. Простейшим типом поворотного крана является кран с вращающейся колонной, но такие краны в большинстве случаев устанавливают у стены и они имеют угол поворота не более 1800.

Более современной конструкцией поворотного крана для обслуживания открытых, а также закрытых площадей является настенный поворотный кран с крановой тележкой.

Механизм поворота осуществляется при помощи открытой зубчатой передачи, приводимой в движение от ручного привода.

Механизм перемещения крановой тележки осуществляется также вручную при помощи цепной передачи.

Механизм подъёма осуществляется при помощи электропривода.

Фундаменты данных разновидностей кранов должны отвечать всем требованиям в целях обеспечения безопасности работы

|

|

|

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Расчёт подъёмного устройства

2.1.1 Определяю тип каната

2.1.1.1 Определяю разрывное усилие в канате

S разр ≥ Smax * n [ 2;29 ] (2.1),

Где n – коэффициент запаса прочности, при среднем режиме работы n = 5

Smax – максимальное натяжение каната в полиспасте (кН)

Smax = С тар * (1-ηбл)/(1- ηбл in) [2;29] (2;2),

где Стар – вес груза или грузоподъёмность, кН

ηбл – КПД блока = 0.97

in – кратность полиспаста = 2

Smax = 25*(1 – 0.97)/(1 – 0/972) = 12.5 кН

S разр = 12,5 * 5 = 62,5 кН

Исходя из разрывного усилия выбрали канат типа ТК 6 х 19 диаметром 9.3 мм, с разрывным усилием 62,9 кН (ГОСТ 3070 – 74)

2.1.1.2 Определяем геометрические размеры блоков

D бл ≥ Kd * dk [2;26] (2.3),

где Kd – запас прочности каната при динамических нагрузках Kd = 20

dk – диаметр каната dk = 9.3

D бл = 20 * 9.3 = 186 мм, r = (0.6 ÷ 0.7) * dk [2;125] (2.4),

где r – радиус канавки под канат, мм

r = 0.6 * 9.3 = 5.58 мм; [ 2;125 ] (2.5)

hk = (1.5 ÷ 2) *dk

hk – высота канавки под канат, мм

hk = 1.5 * 9.3 = 18.2 мм

вк = (1.6 ÷ 3) * dk [2;125] (2,6)

вк – ширина канавки, мм

вк = 3 * 9,3 = 27,9 мм

вст = 2 * вк + 3 [2;125] (2, 7)

где вст – длина ступицы, мм

вст = 2 * 27.9 + 3 = 58.8 мм

2.1.1.3Определяем геометрические размеры барабана

D б ≥ D бл [2;125] (2.8)

где D б – диаметр барабана, мм

D бл – диаметр блока, мм

Принимаем D б = D бл = 186 мм. Канат наматывается на барабан в один слой.

L = Lk * t (π * m[ D б + dk * m]) [3;18] (2.9)

где L – рабочая длина барабана, м

t – шаг навивки каната на барабан, т.к. барабан гладкий

t = d н

Lk = H * im [2;30] (2.10)

где Lk – длина каната, м

h – высота подъёма груза, м H = 6 м.

Lk = 6 * 2 = 12 м

L = 12 * 0.0093/ 3.14 (0.186 + 0.0093 * 1) = 0.182 м

L общ = L + Lkp + ηl бб [3;13] (2.11)

где L общ – общая длина барабана, мм

L кр – длина, необходимая для крепления каната, мм

Lkp = 4 * t [3;19] (2.12)

Lk р = 4 * 9.3 = 37.2 мм

L бб – длина борта барабана

L бб = 1,5 * 9,3 = 13,95 мм

L общ = 182 + 37.2 + 13.95 * 2 = 247.1 мм

2.1.1.4 Определяем толщину стенки барабана

δ = 0.02 * D б + (6 ÷ 10) [2;31] (2.14)

δ = 0.02 * 186 + 6 = 9.8 мм

2.1.1.5 Крепление каната

Канат крепится к стенке барабана при помощи планок. По нормам Госгортехнадзора число крепёжных винтов должно быть не меньше двух. Планки имеют канавки трапециидальной формы с углами наклона = 400. При коэффициенте трения сталь о сталь μ = 0.16 и угле обхвата 2-х запаянных витков каната α = 4π. Находим силу трения каната в месте крепления.

|

|

|

Fkp = δmax / Lfα [2;32] (2.15)

где L – основание = 2.71

Fkp = 12500/4.53 = 2759.4 H

F3 = Fkp/(f + f1) [2;33] (2.16)

где F 3 – сила затяжки притяжных винтов, Н

f 1 – приведённый коэффициент трения м/д барабаном и планкой = 0.22 [2;33]

F3 = 2759.4/(0.16 + 0.22) = 7261.6 H

d винта = 1.2 * dk [2;33] (2.17)

где d винта – диаметр притяжных болтов, мм

d винта = 1.2 * 9.3 = 11.16 мм

Принимаем болты для прижатия планок с резьбой М 12 из стали СТ 3 с допускающим напряжением [σ] = 80 МПа

σ Сум = 1.3 F 3 / z π d 1 *0.5 + Mu / z * 0.1 * d 1 3 ≤ [ σ p ] [2;33] (2.18)

где σсум – суммарное напряжение сжатия и растяжения, МПа

d 1 = средний диаметр резьбы винтов, мм

z – число винтов

σ Сум = 1.3 * 7.26 * 1.6 * 4/2 * 3.14 * 102 +

2759.4 * 9.3/2 * 0.1 * 103 * 2 = 72.4 МПа

Прочность винтов обеспечивается.

Рис. 2.1 Эскиз барабана

Таблица 2.1

Размеры барабана, мм

| L бар | L | Lkp | L бб | D б | δ |

| 247.1 | 182 | 32.2 | 13.95 | 186 | 9.8 |

2.1.1.5 В зависимости от диаметра каната выбираем размеры профиля ручья блока

Рис. 2.2 Профиль блока

Таблица 2.2 Размеры профиля блока

| dA | a | b | c | l | n | l | r | r1 | r2 | r3 | ru |

| 9.3 | 32 | 22 | 8 | 2.0 | 22 | 12 | 9.0 | 5.0 | 4.0 | 14 | 9 |

2.1.2 Производим кинематический расчёт привода барабана

2.1.2.1 Определяем момент на барабане

Мб = D б * δ/2 [3;31] (2.19)

где δ – усилие на барабане, кН

Мб = 0.186 * 12.5/2 = 1.162 кН*м

2.1.2.2 Определяем мощность двигателя

P дв = 1.2*Рб/ηобщ [3;44] (2.21)

η общ = ηр * ηп [3;45] (2.22)

где ηр – КПД редуктора

ηп – КПД подшипников

ηобщ = 0.92 * 0.992 = 0.86

Рдв = 1.2 * 0.33/0.86 = 0.9 кВт

Выбираем двигатель 4А90 L В8У3, Рдв = 1.1 кВт

n = 750 об/мин; Ммах = 3.5 кг * м,

маховый момент 0.85 кг * м2, вес = 5.1 кг.

Рис. 2.3 Электродвигатель.

Таблица 2.3

Параметры электродвигателя.

| L1 | L10 | L0 | L31 | L30 | h | h1 | h31 | h10 | b1 | d1 | d30 | d10 | b0 | b10 |

| 50 | 125 | 140 | 56 | 350 | 90 | 7 | 243 | 11 | 8 | 24 | 208 | 10 | 160 | 140 |

2.1.1.6 Определяем частоту вращения барабана

n б = V / π * D б [3;41] (2.23)

n б = 16/3.14 * 0.186 = 27.6 об/мин

2.1.1.7 Определяем передаточное отношение редуктора.

i = nd в / n б [3;45] (2.24)

|

|

|

где n дв – частота вращения двигателя об/мин,

n б – частота вращения барабана об/мин.

i = 750/27.6 = 47.8

Для механического подъёма груза выбираем редуктор червячного типа РГУ. Наиболее подходящим для установки является редуктор РГУ – 80 с передаточным числом i = 49. Этот редуктор рассчитан на передачу мощности 3.5 кВт при числе оборотов ведущего вала 750 об/мин, вес 36.7 кг.

Редукторы типа РГУ обладают наибольшими размерами и малыми весами и при этом они обладают большими передаточными отношениями.

Выбираем этот редуктор, т.к. его надо устанавливать на площадке, устанавливаемой на консоли крана. Он обладает небольшой массой и сильно не нагрузит металлоконструкцию крана. Проверяем соответствие редуктора передаточному числу.

ip * p – ip / ip * 100% ≤ 4% [3;46] (2.25)

где ipp – расчётное передаточное число редуктора

ip – передаточное число редуктора

47.8 – 49/49 * 100% = 2.45% ≤ 4%

Условие выполняется. Редуктор подходит.

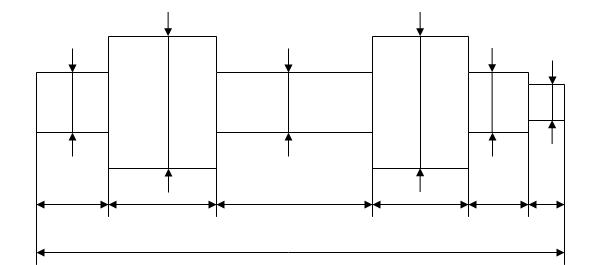

Рис. 2.4 Редуктор.

Таблица 2.4

Параметры редуктора.

| A | B | B1 | H | H0 | h | L | L1 | S | S1 | S2 | S3 | k |

| 80 | 230 | 116 | 315 | 115 | 22 | 255 | 295 | 215 | 186 | 150 | 224 | 45 |

2.1.1.8 Определяем пусковой момент

Мпуск = Мп min + Мп max /2 [3;143] (2.26)

где Мп min – ½ М max = ½ * 3.5 = 1.75 кН*м

Мпуск = 1.76 + 3.5/2 = 2.6 кН*м

2.1.1.9 Определяем наименьший момент двигателя

Мном = 0.75 * P дв /n дв [3;144] (2.27)

где P дв – мощность двигателя, кВт

n дв – частота вращения двигателя, об/мин

Мном = 0.75 * 1.1/750 = 1.47 кН*м

2.1.1.10 Определяем статический крутящий момент на тормозном валу

Мст = Q * D б * ηo / η * m * io [3;456] (2.28)

где Q – грузоподъёмность, кг

D б – диаметр барабана,

ηо – КПД редуктора,

m – кратность полиспаста,

io – передаточное число редуктора.

Мст = 2500 * 0.186 * 0.92/n * η * 49 = 2.18 кг * м

2.1.1.11 Определяем тормозной момент

Мт = к * Мст [3;148] (2.29)

где к – коэффициент запаса торможения к = 1.75

Мт = 1.75 * 2.18 = 3.82 кг * м

Выбираем тормоз ТКТ с короткоходовыми электромагнитами ТКТ – 100 Мт = 40 Н*м

длина рычага = 100 мм,

длина колодки = 70 мм,

длина тормозного пути 100 мм

Рис. 2.5 Тормоз колодочный

Таблица 2.5

Параметры тормоза колодочного

| А | Е | F | H | K | M | N | O | R | S | T | δ | h | δ 1 | d | a | c |

| 369 | 130 | 233 | 250 | 40 | 65 | 46 | 37 | 325 | 110 | 8x8 | 4 | 100 | 6 | 13 | 15 | 120 |

2.1.2 Расчёт траверсы крюковой подвески и выбор крюка

2.1.3.1 Выбираем крюк грузоподъёмностью 5 т.

Подходит для механизмов с машинным приводом, все краны с подвеской 72 м. (ГОСТ 6627 – 53)

Рис. 2.6 Крюк.

Таблица 2.6

Размеры крюка, мм

| а | о | d | d1 | do | l | l1 | l2 | M | R3 | R3 | R5 | R6 | R7 | R8 |

| 85 | 65 | 55 | 50 | 48 | 120 | 50 | 70 | 42 | 110 | 28 | 85 | 95 | 12 | 2 |

2.1.3.2 Производим проверку траверсы на прочность

|

|

|

Рис 2.7 а) траверса, б) серьга.

Проверяем прочность траверсы по максимальным напряжениям изгиба в сечении А – А

σи = G гр * l * в/4(В – d 2) * h 2 ≤ [σи] [4;243] (2.30)

где G гр – грузоподъёмность вместе с весом крюка, т

G гр = Ст + g к [4;244] (2.31)

g к – вес крана с подвеской

G гр = 2.5 * 0.072 = 2.572 т

l – расстояние между центрами щёчек, м

в – ширина щёчки, м

В – ширина траверсы, м

h – высота траверсы, м

d 2 – диаметр оси цапфы, м

[σи] – допускаемое напряжение изгиба [σи] = 80 МПа

σи = 2.5 72 * 0.09 * 0.046/4(0.08 – 0.05) * 0.052 = 13.55 МПа < 80 МПа

Проверяем цапфы на изгиб

σ и = G гр * δ * 2 + δ 1 / η * 0.1 * dy 3 ≤ [ σ и ] [4;245] (2.32)

δ – толщина щёчки, м

dy – диаметр цапфы, м

[ σ и ] = 70 МПа

σ и = 2.572 * 0.008 * 2 + 0.003/2 * 0.1 * 0.033 = 48 МПа ≤ 70 МПа

Поверхность соприкосновения цапфы и нижней щёчки проверяют по допускаемому давлению.

g = G гр / dy * δ * η ≤ [ g ]

g – удельное давление,

[ g ] – допускаемое удельное давление [ g ] = 30 МПа

g = 9.572/ η * 0.03 * 0.08 = 25.4 МПа < 30 МПа

Проверяется на растяжение в вертикальном и горизонтальном сечениях, которые ослаблены отверстиями для цапфы.

В горизонтальной плоскости.

σр = σгр/2(в - dy) δ ≤ [σр] [4;250] (2.34)

[σр] - допускаемое напряжение на растяжение [σр] =70 МПа

σр = 2.572/2 * (0.046 – 0.03 0 * 0.008 = 14.5 МПа ≤ 70МПа

В вертикальной плоскости.

σ’ = g * 2 R 2 / R 2 – (dy /2)2 ≤ [σ’] [4;268] (2.35)

где R – радиус, м

[σ’] – допускаемое напряжение на растяжение

σ’ = 25.4 * 2 * 0.0252/0.0252 – (0.03/2)2 = 18.5 МПа ≤ 70МПа

Крюковая подвеска выдержит все нагрузки на неё.

РАСЧЁТ МЕХАНИЗМА КРАНА

Механизм поворота крана состоит из открытой цилиндрической зубчатой передачи, колесо закреплено на колонне крана, которая получает вращение через коническую передачу. Вращение осуществляется вручную при помощи рукоятки.

Выбираем рукоятку с плечом 0.4 кг и длинной ручкой 0.3 м. Суммарное усилие рабочего, применяемое к рукоятке

Р = р * z * φ [4;143] (2.36)

Р – усилие, развиваемое рабочим = 200 Н

z – число рабочих = 2

φ – коэффициент, учитывающий неодновременность приложений усилий рабочим = 0.08

Р = 0.8 * 2 * 200 = 320 Н

Средняя скорость движения при ручном приводе для рукояток = 0.6 м/сек

2.2.1 Расчёт открытой цилиндрической зубчатой передачи

2.2.1.1 В качестве материала шестерни применяем сталь 45, улучшенную, с пределом прочности σв = 800 МПа.

2.2.1.2 Принимаем допускаемые напряжения

Касательное допускаемое напряжение [ σ и ] = 418 МПа

Изгибное допускаемое напряжение [ σf ] = 198.8 МПа

2.2.1.3 Определяем межосевое расстояние

аω = 4950 (i + 1)  [6;89 ] (2.37)

[6;89 ] (2.37)

Мкр – крутящий момент на валу колеса

ψа – коэффициент ширины венца колеса = 0.23

кнв – коэффициент неравномерности нагрузки по длине зуба = 1

аω =

Принимаем одностандартное значение аω = 450 Н*м

2.2.1.4 Принимаем модуль зацепления

м = 2Миз * Мм * 103/ d 2 * в2 * [ τF ] [6;89] (2.38)

d 2 – делительный диаметр колеса

d 2 = 2 da * i /(i + 1) [6;90] (2.39)

d 2 = 2 * 450 6.3/(6.3 + 1) = 776 мм

в2 – ширина венца колеса

в2 = ψа * аω [6;91] (2.40)

в2 = 0.23 * 450 = 104 мм

м = 2 * 3048 * 103 * 6.8/776 * 104 * 198.8 = 5.5 мм

Принимаем м = 6мм

2.2.1.5 Определяем суммарное число зубьев шестерни и колеса

Z Σ = 2аω / М [6;93] (2.41)

ZΣ = 2 * 450/6 = 150

2.2.1.6 Определяем число зубьев шестерни

Z1 = ZΣ/(i + 1) [6;94] (2.42)

Z1 = 150/6.3 + 1 = 20

2.2.1.7 Определяем число зубьев колеса

Z2 = ZΣ – Z1 [6;94] (2.43)

Z2 = 150 – 20 = 130

2.2.1.8 Определяем фактическое передаточное отношение

i ф = Z2/Z1 [6;96] (2.44)

i ф = 130/20 = 6.5

При этом i ф не должно превышать 4%

Δ i = (i ф – i)/ i * 100% [6;96] (2.45)

Δi = (6.5 – 6.3)/6.3 * 100% = 3.2%

Норма выполняется

2.2.2 Определить основные размеры передачи

2.2.2.1 Делительные диаметры

d1 = m * z1

d2 = m * z2 [6;98] (2.46)

d1 = 6 * 20 = 120 мм

d 2 = 6 * 130 = 780 мм

2.2.2.2 Определяем диаметр вершин зубьев

da1 = d1 + 2m [6;99] (2.47)

da2 = d2 + 2m [6;100] (2.48)

da1 = 120 + 2 * 6 = 132 мм

da 2 = 780 + 2 * 6 = 792 мм

2.2.2.3 Определяем ширину венца

в2 = ψа * аω [6;102] (2.49)

в1 = в2 + (2÷4) [6;103] (2.50)

в2 = 0.23 * 450 = 104 мм

Принимаем 80 мм

в1 = 80 + 4 = 84 мм

РАСЧЁТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ КРАНОВОЙ ТЕЛЕЖКИ

Для передвижения крановой тележки выбираем схему передвижения с гибким стальным типовым канатом.

2.3.1 Определяем полное сопротивление перемещению

W = W тр + W в + Wy [3;132] (2.51)

где W тр – сопротивление от трения ходовых колёс

W в – сопротивление от ветровой нагрузки

Wy – сопротивление сил трения от уклона

W тр = G гр + G т / D к * (2 k – fd) kp [3;134] (2.52)

где G гр – вес грузоподъёмного механизма с грузом. Исходя из того, что грузоподъёмный механизм расположен не на тележке, G гр в будущем равно весу груза = 2500 кг.

G т – вес тележки, принимаемый конструктивно = 800 кг

D к – диаметр ходового колеса

Принимаем максимально допустимый = 200 мм

d – диаметр цапфы колеса

Для колёс диаметром 200 мм, d = 60 мм

к – коэффициент трения сечения

f – коэффициент трения в цапфе колеса для подшипников качения f = (0.015÷0.02)

W тр = 2500 + 800/0.2(2 * 0.03 – 0.02 * 0.06) = 970

Wy = (G гр + G т) * α

α – допустимый угол наклона подтележечных путей

α = 0.02

Wy = (2500 + 800) * 0.002 = 6.6

Исходя из того, что кран работает в помещении, сопротивление от ветровой нагрузки можно не учитывать.

W = 970 + 6.6 + 0 = 976.6

2.3.2 РАСЧЁТ И ВЫБОР КАНАТА

2.3.2.1 Определяем разрывное усилие по формуле (2.1)

S разр ≥ Smax * n

Smax по формуле (2.2)

Smax = 872* (1 – 0.97/(1 – 0.97) = 872 Н

S разр = 872 * 5 = 4360 Н

Для механизма передвижения крановой тележки выбираем канат типа ЛК. Канат типа ЛК имеет большую гибкость, большую долговечность. У канатов этого типа поперечное сечение хорошо запаяно металлом. Наиболее подходящим для механизма является канат ЛКО, канат с одинаковым числом и диаметром проволочек в слое.

ЛКО 6 х 19 = 114 (ГОСТ 3079 – 80)

d к = 6.2 мм

Площадь сечения всех проволочек 15. 3 мм2

Расчётный предел прочности проволочек 180 кг/мм2

2.3.3 Определяем основные размеры блока

2.3.3.1 Определяем диаметр направляющего блока по формуле (2.3)

D бл = 20 * 6.2 = 124 мм

2.3.3.2 Радиус канавки под канат по формуле (2.4)

r = 0.6 * 6.2 = 3.72 мм

2.3.3.3 Высоту канавки по формуле (2.5)

h к = 2 * 6.2 = 12.4 мм

2.3.3.3 Ширину канавки по формуле (2.6)

вк = 1.6 * 6.2 = 9.92 мм

Принимаем 10 мм

2.3.3.4 Длину ступицы по формуле (2.7)

l ст = 2 * 10 + 3 = 23 мм

2.3.4 Определяем диаметр барабана по формуле (2.8)

D б = 124 мм

2.3.5 Барабан приводится в движение посредством цепной передачи, расположенной на одном валу с барабаном, звёздочка вращается при помощи цепи.

Выбираю сварную круглозвённую цепь,

исполнение 1.

В2 – 5*18 ГОСТ 191 – 82

d – диаметр прута цепи = 15 мм

t – шаг цепи, для типа В, t = 3.6 d, t = 3.6 * 15 = 78 мм

Определяем делительный диаметр звёздочки.

D 0 = t / sin (180/ z) [6;110] (2.53)

z – число зубьев звёздочки, z = 96

D 0 = 78/ sin (180/96) = 606.53 мм

Длину ступицы принимаем конструктивно l ст = 150 мм

Максимальная нагрузка, действующая на цепь

S ≤ S разр /к

где S разр – разрушающая нагрузка

для d = 15 мм и t = 78 мм, S разр = 93.2

к – запас прочности для ручного привода

к = 4.5

S = 93.2/4.5 = 20.7 Кн

РАСЧЁТ МЕТАЛЛОКОНСТРУКЦИИ

Консоль крана состоит из швеллеров. Колонна изготовлена из отрезков горячекатаной трубы (ГОСТ 8732 – 78) материалом сталь 3 (ГОСТ 380 – 71)

2.4.1 Расчёт консоли крана

2.4.1.1 Изгибающий момент в консоли крана

Ми = (Q + G т) * 1 [3;340] (2.54)

Q – грузоподъёмность, кг

G т – вес тележки, кг

l – вылет стрелы, см

Ми = (2500 + 800) * 450 = 485000 кг * см

2.4.1.2 Момент сопротивления сечения консоли

W = 2 * W шв [3;340] (2.55)

W шв – момент сопротивления,

Для швеллера № 20 W шв = 197 см3 (ГОСТ 8240 – 72)

Материал швеллера сталь 3.

W = 2 * 197 = 394 см2

2.4.1.3 Определяем напряжение изгиба

G и = Ми/ W ≤ [ G и ] [3;341] (2.56)

G и – напряжение изгиба

[ G и ] = 1400 Н/см2

G и = 485000/394 = 1230.9 Н/см2 < 1400 Н/см2

Условие выполняется, швеллер подходит.

2.4.2 Расчёт колонны

2.4.2.1 Суммарный опрокидывающий момент без учёта веса колонны крана равен изгибательному моменту в консоли крана М0 = Ми = 485000 кг * см

2.4.2.2 Требуемый момент сопротивления поперечного сечения колонны

W = M0/ [ G и ] [7;241] (2.57)

M 0 – суммарный опрокидывающий момент

[ G и ] – допускаемое напряжение изгиба

W = 48.5 * 103/14000 = 346.4 см3

Для дальнейшего расчёта принимаем конструктивные размеры колонны. Наружный диаметр Dm – 200 мм. Толщина стенки S = 8 мм. Внутренний диаметр D внутр = 184 мм.

2.4.2.3 Момент поперечного сечения трубы

W = π Dm 2 /32 * (1 – D внутр / D н) [7;242] (2.58)

W = 3.14 * 20 2 /32 * (1 – 18.4/204) = 390.4 см3

2.4.2.4 Напряжение с учётом изгибающих нагрузок

σр = G и + σст = М0/ W + Q + G т / F ≤ [σр] [7;242]

(2.59)

F – площадь сечения трубы

F = π/4 * (Dm 2 – D внутр 2) [7;243] (2.60)

F = 3.14/4 (202 – 18.42) = 113.04

[ σ р ] – допустимое напряжение = 12500

σ р = (4 48.5 * 105/390.4) +

+ (2500 + 800/115.04) = 12452.35 кг/см2 < 12500 кг/см2

Условия выполняются. Выбранные размеры подходят.

Рис. 2.8 Колонна

2.5 Расчёт валов

2.5.1 Определяем размеры ступеней вала под барабан механизма подъёма.

Рис. 2.9 Схема вала

2.5.1.1 Определяем диаметр под полумуфту

d 1 =  [6;43] (2.61)

[6;43] (2.61)

Мк – крутящий момент на валу

Мк = Мб + ηподш + ηр [6;120] (2.62)

Мб – момент на грузоподъёмном барабане

ηподш – КПД подшипника

ηр – КПД редуктора

Мк = 1162 * 0.99 * 0.92 = 1058.3 Н * м

[τ] – допускаемое напряжение кручения = 20 Н/мм2

d1 =  = 43.7 мм

= 43.7 мм

Округляем до стандартного значения d 1 = 45 мм.

2.5.1.2 Определяем длину под полумуфту

l 1 = (1.0 ÷ 1.5)d1 [6;143] (2.63)

l1 = 1.5 * 4.5 = 67.5 мм

Принимаю l 1 = 68 мм

2.5.1.3 Определяем диаметр под подшипник

d 2 = d 1 + 2 t [6;144] (2.64)

где t – высота буртика

d 2 = 45 + 2 * 2.5 = 50 мм

2.5.1.4 Определяем длину под подшипник

l2 = 0.6 * d2 [6;144] (2.65)

l2 = 0.6 * 50 = 30 мм

2.5.1.5 Определяем диаметр переходной ступени

d 3 = d 2 + 2 * t

d 3 = 50 + 2 * 3 = 56 мм

Принимаю длину переходной части конструктивно l 3 = 70 мм

2.5.1.6 Определяем диаметр под опору барабана на вал

d 4 = d 3 + 2 * t

d 4 = 36 + 2 * 3 = 62 мм

2.5.1.7 Определяем длину опорной ступени

l 4 = 0.8 * d 4 [6;144] (2.66)

l 4 = 0.8 * 62 = 49.6 мм

длину оси вала принимаю конструктивно l = 315.1 мм

2.5.2 Производим поверхностный расчёт вала

Рис. 2.10 Расчётная схема нагружения вала

2.5.2.1 Определяем силу, действующую от полумуфты

F м = 100 *  [6;110] (2.67)

[6;110] (2.67)

где Мк – крутящий момент на валу

F м = 100 *  = 591.8 Н

= 591.8 Н

2.5.2.2 Определяем реакции в вертикальной плоскости

Ray = Rcy = 2500 Н

2.5.2.3 Определяем реакции в горизонтальной плоскости

Rcx = 931 Н

Rax = 3430.2 Н

2.5.2.4 Определяем суммарный момент в точке В

М =  [6;151] (2.68)

[6;151] (2.68)

My – момент в вертикальной плоскости

М x – момент в горизонтальной плоскости

М =  = 386.4 Н * м

= 386.4 Н * м

Для вала, изготовленного из стали 40 х.

σв = 900 МПа

σт = 750 МПа

С1 = 410 МПа

2.5.2.5 Находим нормальное напряжение

σн = М * 103/ Wx [6;160] (2.69)

М – изгибающий момент в опасном сечении

Wx – осевой момент сопротивления

Wx = 0.1 * d 3 [6;110] (2.70)

d – диаметр опасного сечения

Wx = 0.1 * 563 = 17561.6 мм3

σн = 386.4 * 103/17561.6 = 22 Н/м2 (МПа)

2.5.2.6 Определяем касательное напряжение

τн = Ми * 103/ Wg [6;160] (2.71)

где Wg – полярный момент сопротивления

Wg = 0.2 * d3 [6;110] (2.72)

Wg = 0.2 * 563 = 35123.2 мм3

τн = 35 * 103/35123.2 = 11.5 МПа

2.5.2.7 Определяем амплитуду нормальных напряжений

σа = σм [6;160] (2.73)

σа = 22 МПа

2.5.2.8 Определяем амплитуду цикла касательных напряжений

τа = τн/2 [6;160] (2.74)

τа = 11.3/2 = 5.6 МПа

2.5.2.9 Определяем коэффициент концентрации нормальных напряжений

(Кσ) d = Кσ/К d + К F – 1 [6;161] (2.75)

Кσ = 2.25; К d = 0.86; К F = 1

(Кσ) d = (2.25/0.86) + 1 – 1 = 2.6

2.5.2.10 Определяем коэффициент касательных напряжений по формуле (2.75)

Кτ = 1.75; К d = 0.77; К F = 1

(Кτ) d = (1.75/0.77) + 1 – 1 = 2.3

2.5.2.11 Определяем предел выносливости в расчётном сечении при изгибе

(σ-1) d = σ-1/(К σ) d [6;161] (2.76)

(σ-1) d = 410/2.6 = 157.7 МПа

2.5.2.12 Определяем предел выносливости в расчётном сечении при кручении по формуле (2.76)

τ-1 = 0.58 * σ-1 [6;162] (2.77)

τ-1 = 0.58 * 410 = 237.8 МПа

(τ-1) d = 237.8/2.3 = 103.4 МПа

2.5.2.13 Определяем коэффициент запаса прочности

S = Sσ * Sτ/ Sσ2 + Sτ2 ≤ [S] = 1.6 ÷ 4 [6;163] (2.78)

где S σ – коэффициент запаса прочности при изгибе

S σ = (σ-1) d /σ a [6;163] (2.79)

S σ = 157.7/22 = 7.1

S τ – коэффициент запаса прочности при кручении

S τ = (τ -1)d/ τа [6;164] (2.80)

Sτ = 103.4/5.6 = 18.5

S = 7.1 * 18.5/ 7.12 + 18.52 = 3.1

S = 3.1 ≤ [ S ] = 4

Коэффициент запаса прочности находится в допустимых пределах. Условие выполняется, вал выдержит данную нагрузку.

ВЫБОР ШПОНОК

2.6.1 Выбираем шпоночные соединения с призматическими шпонками по ГОСТ 23360 – 78

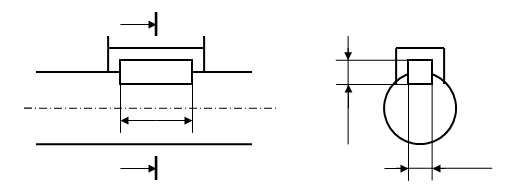

Рис. 2.11 Шпоночное соединение

2.6.2 Выбираем параметры шпоночного соединения из таблицы К 42 для вала механического поворота

Таблица 2.7 Параметры шпоночного соединения

| L | h | B | t1 | t2 |

| 80 | 14 | 25 | 9 | 5.4 |

2.6.3 Выбираем параметры шпоночного соединения для вала барабана механизма подъёма из таблицы К 42.

Таблица 2.8 Параметры шпонок вала.

| L | h | B | t1 | t2 |

| 100 | 14 | 25 | 9 | 5.4 |

2.6.4 Проверочный расчёт шпонки под вал барабана механизма подъёма

σсм = 2Мк/[ d (0.9 * h – t 1) L ] ≤ [σсм]

где Мк – передаваемый момент = 1162 Н * м

d – диаметр вала = 62 мм = 0.062 м

h – высота шпонки = 14 мм = 0.014 м

t 1 – рабочая глубина в пазе вала = 9 мм = 0.009 м

L – длина шпонки = 100 мм = 0.1 м

[σсм] = 80 МПа – допустимое напряжение сжатия

σсм = 2 * 1162/[0.062(0.9 * 0.014 – 0.009)0.1] = 7.5 МПа

σсм ≤ [σсм]

7.5МПа ≤ 80 МПа

РАСЧЁТ И ВЫБОР МУФТ

2.7.1 Определяем расчётный момент на валу двигателя механизма подъёма

Тр = Кр * Мк1 ≤ Т [6;220] (2.81)

где Кр – коэффициент режима нагрузки = 1.25

Мк1 – крутящий момент на валу двигателя = 35 Н * м

Т – номинальный вращающий момент установленный стандартом = 63 Н * м

Тр = 1.25 * 35 = 43.75 Н * м < Т = 63 Н * м

2.7.2 Определяем радиальную силу вызванную радиальным смещением

F м = СΔ r * Δr [6;222] (2.82)

где СΔ r – радиальная жёсткость муфты

Δr – радиальное смещение

F м = 800 * 0.2 = 400 Н

Выбираем муфту упругую (ГОСТ 21425 – 93) втулочно-пальцевую с тормозным шкивом с целью экономии габаритных размеров всего механизма

Рис. 2.12 Муфта

Таблица 2.9 Параметры муфты втулочно-кольцевой.

| L | d | D |

| 70 | 24 | 100 |

|

|

|