|

Краткая характеристика завода

|

|

|

|

Одной из самых характерных особенностей современного этапа развития народного хозяйства является его всесторонняя химизация, представляющая собой более широкое использование в ведущих отраслях промышленности и сельского хозяйства химических продуктов и материалов. Среди химических продуктов полиолефины занимают важное место, так как обладают разнообразными физико-механическими свойствами и особенностями.

Пластическими массами называют такие материалы, которые содержат в качестве основного компонента синтетический полимер. Полиолефины представляют собой самый распространенный тип полимеров, получаемых реакциями полимеризации и сополимеризации этилена и аолефинов (пропилена, бутилена, 4-метил-пептена). Наиболее распространенными среди полиолефинов являются полиэтилен (ПЭ), производимый при высоком (ПЭВД), среднем (ПЭСД) и низком (ПЭНД) давлении, и полипропилен. Самым дешевым из полиолефинов является ПЭВД (ПЭ низкой плотности). Доля его в общем объеме производства полиолефинов составляет 75-78%. Полиэтилен высокой плотности (ПЭВП), обладающий более высокими, чем ПЭ низкой плотности (ПЭНП), физико-механическими свойствами, получают при низком и среднем давлении.

Основу производства ПЭВД в ближайшее время будут составлять агрегаты единичной мощности 50-60 тыс. т/год с трубчатым реактором при рабочем давлении до 300 МПа. В дальнейшем будут созданы технологические линии единичной мощности 100-150 тыс. т/год.

Полиэтилен низкой плотности (920-930 кг/м3) получают полимеризацией этилена в массе непрерывным методом при давлении 150-300 МПа и температуре 240-280 0С в присутствии инициаторов радикального типа. Этилен получают из продуктов переработки нефти, чаще всего термическим разложением смеси этана и пропана при 800 0С в трубчатых печах. Наряду с этиленом образуются также пропилен, бутилен, бутадиен, ацетилен и другие газы.

|

|

|

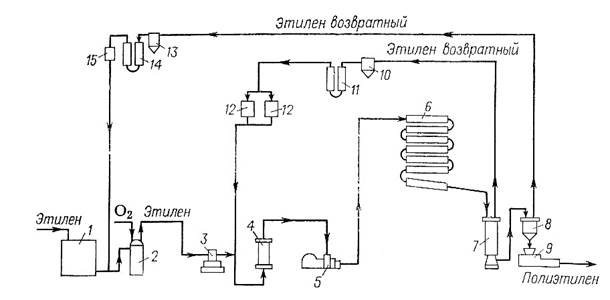

В промышленности наиболее распространен непрерывный метод полимеризации этилена в трубчатом реакторе змеевикового типа или в автоклаве. Технологический процесс включает следующие основные стадии: смешение этилена с инициатором и возвратным газом, полимеризация этилена, отделение непрореагировавшего этилена от полиэтилена, гранулирование и выгрузка ПЭ (рисунок 1.1).

Свежий этилен чистоты не менее 99,9% из хранилища под давлением 0,8-1,2 МПа и возвратный этилен из отделителя низкого давления 8 поступают в смеситель 2, в котором смешиваются с инициатором — кислородом (до 0,002-0,006%), а затем в многоступенчатый компрессор первого каскада 3. Этилен, сжатый до 25-30 МПа, смешивается в смесителе с возвратным этиленом из отделителя высокого давления и с температурой 40-45 0С направляется в компрессор второго каскада 5. Этилен, сжатый до 150-300 МПа, с температурой 70-75 0С поступает в трубчатый реактор 6. Он может быть введен как в первую, так и последующие зоны реактора. В реакторе происходит: полимеризация части этилена (на 10-12%) при 180-280 0С. Смесь расплавленного ПЭ и этилена с температурой 260-280 0С поступает в отделитель высокого давления 7, в котором снижают давление до 25 МПа. При этом часть непрореагировавшего этилена отделяется от ПЭ и направляется через циклон 10, холодильник 11 и фильтр 12 на смешение со свежим этиленом.

ПЭ в виде расплава из нижней части отделителя 7 поступает в отделитель низкого давления 8, в котором снижают давление до 0,13-0,18 МПа. Непрореагировавший этилен возвращается в цикл после последовательного прохождения циклона 13,холодильника 14,фильтра 15 и компрессора для сжатия до 0,8-1,2 МПа. Расплавленный ПЭ поступает в экструдер-гранулятор 9, продавливается через фильеры, режется вращающимся ножом и затем в виде гранул, охлажденных водой и подсушенных на вибрационном сите, передается в отделение для переработки. В ПЭ при дальнейшей переработке вводят специальные добавки: термостабилизаторы, антиоксиданты, красители, пигменты. Трубчатый реактор состоит из прямых отрезков труб, соединенных последовательно друг с другом и снабженных рубашками.

|

|

|

Рисунок 1.1 – Схема производства полиэтилена (полиолефина) низкой плотности при высоком давлении под влиянием инициатора — кислорода

Все полиолефины по технологическому процессу получают после сушки в виде порошков. Исключением является ПЭВД, который выпускается сразу в виде гранул, Но как порошок, так и первичные гранулы не являются продукцией, пригодной для изготовления изделий. Все они подвергаются окончательной обработке, состоящей в получении однородных крупных партий, смешении со стабилизаторами, красителями, пигментами и другими добавками, гранулировании и упаковке.

В таблице 1.1 представлен состав производственных и вспомогательных цехов завода.

Таблица 1.1

Состав производственных и вспомогательных цехов

| №п.п. | Наименование подразделения | Руст, кВт | Категория по надежности электроснабжения | Характеристика среды |

| Полимеризация | I | Пожароопасная | ||

| Резервуарный парк | 1,2 | III | Пожароопасная | |

| Арматурная | 0,8 | III | Пожароопасная | |

| Экструзия (10 кВ) | II | Пожароопасная | ||

| Операторная | I | Нормальная | ||

| Электрическая подстанция | III | Пожароопасная | ||

| Силоса | III | Пожароопасная | ||

| Лаборатория | 3,8 | III | Нормальная | |

| Водяной бассейн | 4,5 | III | Нормальная | |

| Отделение расфасовки | 2,6 | III | Пожароопасная | |

| Хранилище топлива | 1,5 | II | Взрывоопасная | |

| Склад готовой продукции | 7,8 | III | Пожароопасная | |

| Склад химических добавок | 3,2 | III | Пожароопасная | |

| Факел | 0,3 | II | Пожароопасная | |

| Воздушный компрессор | I | Нормальная | ||

| Склад сжиженных газов | II | Взрывоопасная | ||

| Насосная сжиженных газов | I | Взрывоопасная | ||

| Насосная пожаротушения | 4,5 | I | Нормальная | |

| Водяной резервуар | 3,5 | III | Нормальная | |

| Насосная оборотной воды | 3,4 | I | Нормальная | |

| Градирня | 5,4 | III | Нормальная | |

| Здание управления | 3,6 | III | Нормальная | |

| Печь для сжигания отходов | I | Пожароопасная | ||

| Блок испарения | 4,5 | II | Пожароопасная |

|

|

|

|

|

|