|

Стенд тормозной для автомобилей всех типов с осевой нагрузкой до 15 т. СТМ-15000У

|

|

|

|

Классификация смазок

ВРоссиивыпускаетсяболее100видовсмазок.

ВбывшемСССРдо1979годанаименованиясмазокустанавливали произвольно.Врезультатеоднисмазкиполучилисловесноеназвание,другие номер,третьи-обозначениесоздавшегоихучреждения.В1979годубыл введенГОСТ23258-78(действующийвнастоящеевремявРоссии),согласно которомунаименованиесмазкидолжносостоятьизодногословаицифры.

Смазкиклассифицируютпо консистенции,составуиобластям применения:

Поконсистенции смазкиразделяютна:

•полужидкие

•пластичные

•твердые

Пластичныеиполужидкиесмазкипредставляютсобойколлоидныесистемы, состоящиеиздисперсионнойсреды,дисперснойфазы,атакжеприсадоки добавок.Наибольшееприменениепластичныесмазкиполучилив подшипникахкаченияискольжения,шарнирах,зубчатых,винтовыхи цепныхпередачах,многожильныхтросах.Наиболеесущественными, влияющиминаэффективностьпримененияпластичныхсмазок,являются следующиефакторы:

• особенностиузловтренияиусловияиусловияэксплуатациисмазок-температура,нагрузка,скоростьперемещениятрущихсяпар;

• совместимостьсмазоксконструктивнымиматериалами;

• совместимостьсмазокдругсдругомприихвозможномсмешивании.

Твердыесмазкидоотверденияявляютсясуспензиями,дисперсионнойсредой которыхслужитсмолаилидругоесвязующеевеществоирастворитель,а загустителем-дисульфидмолибдена,графит,техническийуглеродит.п. Послеотвердения(испарениярастворителя)твердыесмазкипредставляют собойзоли,обладающиевсемисвойствамитвердыхтели характеризующиесянизкимкоэффициентомсухоготрения.

По составу смазки разделяют на четыре группы.

•Мыльные смазки,дляполучениякоторыхвкачествезагустителя применяютсоливысшихкарбоновыхкислот(мыла).Взависимостиот анионамыласмазкиодногоитогожекатионаразделяютнаобычныеи комплексные(кальциевые,литиевые,бариевые,алюминиевыеи натриевые.

|

|

|

Вотдельнуюгруппувыделяютсмазкинасмешанныхмылах,вкоторых вкачествезагустителяиспользуютсмесьмыл(литиево-кальциевые, натриево-кальциевыеидр.:первымуказанкатионмыла,доля котороговзагустителебольшая).

Мыльныесмазкивзависимостиотприменяемогодляихполучения жировогосырьяназываютусловносинтетическими(анионмыла-радикалсинтетическихжирныхкислот)илижировыми(анионмыла-радикалприродныхжирныхкислот),например,синтетическиеили жировыесолидолы.

•Неорганические смазки,дляполучениякоторыхвкачествезагустителя используюттермостабильныесхорошоразвитойудельной поверхностьювысокодисперсныенеорганическиевещества.Кним

относятсиликагелевые,бентонитовые,графитные,асбестовыеидругие смазки.

• Органические смазки,дляполучениякоторыхиспользуют термостабильные,высокодисперсныеорганическиевещества.Кним относятполимерные,пигментные,полимочевинные,сажевыеидругие смазки.

• Углеводородные смазки,дляполучениякоторыхвкачестве загустителейиспользуютвысокоплавкиеуглеводороды(петролатум, церезин,парафин,озокерит,различныеприродныеисинтетические воски).

В зависимостиоттипа их дисперсионной среды различаютсмазкина нефтяныхисинтетическихмаслах.

Пообласти применения всоответствиисГОСТ23258-78смазкиразделяют на:

• Антифрикционные(снижениеизносаитрениясопряженныхдеталей);

• Консервационные(предотвращениекоррозииметаллическихизделийи механизмовприхранении,транспортированиииэксплуатации)

• Уплотнительные(герметизациязазоров,облегчениесборкииразборки арматуры,сальниковыхустройств,резьбовых,разъемныхиподвижных соединений,втомчислевакуумныхсистем)

|

|

|

•Канатные(предотвращениеизносаикоррозиистальныхканатов).

Антифрикционные

Кантифрикционнымсмазкамобщегоназначенияотносятсолидолы-наиболеедешевыепластичныесмазки.Ониводостойкие,хорошозащищают металлыоткоррозии,имеютдостаточнохорошиепротивоизносныесвойства. Уних,однако,низкиетемпературыплавленияимеханическаястабильность Притемпературахвыше60-70°СиспользуютсяИаиСа-смазки.Внастоящеевремяихвыпусксокращаетсявсвязисприменениемв большинствеузловтрениямногоцелевыхсмазок.

Смазки общего назначения

Солидол, литол, графитная...

Стенд тормозной для автомобилей всех типов с осевой нагрузкой до 15 т. СТМ-15000У

|

СтендтормознойСТМ-15000Удля

автомобилейвсехтиповсосевойнагрузкойдо 15тонн.Тормознойстендмодульный, универсальныйдляконтроляэффективности торможенияиустойчивоститранспортных ^средствприторможении,легковых,грузовых ■автомобилей,автобусов,многоосныхи полноприводныха/мсосевойнагрузкойдо15000кг.СТМ-15000Устенд тормозной,можетприменятьсянастанцияхгосударственноготехнического осмотраАТС,СТО,предприятияхавтомобильнойпромышленностидляконтроля эффективноститормозныхсистемАТСвэксплуатации,привыпускеналинии,при ежегодномтехническомосмотре.Стендтормознойотноситсякроликовым стендамсиловоготипа,восновеработыкоторыхлежитпринципизмерения тормознойсилы,передающейсяотколесавтомобилячерезопорныеролики балансирномуэлектродвигателюивоспринимаемойтензометрическимдатчиком, споследующейобработкойрезультатовнаперсональномкомпьютереивыдачей ихнаэкранмонитораипечатающееустройство.Стендсостоитиздвухмодулей роликовойустановкидлялевогоиправогоколеса,стойкиуправления, содержащейПЭВМисиловыеэлектрическиеэлементы(силоваяпанель), светофораилиинформационноготаблоидатчикаусилия.Роликоваяустановка измеряетмассудиагностируемойосииприводитвдвижениеколесаэтойосидля измерениятормознойсилы.

Тормознойстендопределяетследующиепараметрыторможения:

- усилиенаорганеуправления

- массадиагностируемойоси

- удельнаятормознаясила

- овальностьколесдиагностируемойоси.

- относительнаяразностьтормозныхсилоднойоси

Функциитормозногостенда:

|

|

|

1.ИзмерениеирасчетпараметровтормозныхсистемпоГОСТР51709-2001:

- тормозныесилыколес

- удельнаятормознаясилаиосеваянагрузкаколесвпроцессеторможения

- неравномерностьтормозныхсил

- времясрабатываниятормознойсистемы

- усилиенапедалитормозаирычагестояночнойсистемы

2. Выводнаэкранмонитораиинформационноетаблорезультатовизмеренийи ихграфическойинтерпретации

3. Управлениережимамиизмеренияпопрограммеигостированнойметодике автоматическоеиливручномрежимесрадиопульта

4. Выводнаэкранмонитораисветофоруказанийоператоруиводителю

5. Распечаткапротоколаизмеренийиграфиковизменениятормозныхсилв реальноммасштабевремени

6.РаботавсоставелинийтехническогоконтроляЛТКсавтоматической

передачейданныхвдиагностическуюкартуавтомобиля

Достоинстватормозногостенда:

1. Самоцентровкаавтомобиляприиспытаниях,автоматическоевключениеи отключениеприводовпринаездеивыезде

2. Повышеннаяизносоустойчивостьроликовсгарантиейна10летобеспечена специальнойзакалкойиобработкойповерхности

65. Метрологическая поверка приборов и оборудования

Поверкасредствизмерений—совокупностьопераций,выполняемых органамиГосударственнойметрологическойслужбы(другими уполномоченныминатоорганами,организациями)сцельюопределенияи подтверждениясоответствиясредстваизмеренияустановленным требованиям.

ВРоссииповерочнаядеятельностьвотношенииподпадающихпод ГосударственныйМетрологическийНадзорсредствизмерения регламентированаЗакономРФ«Обобеспеченииединстваизмерений»и многимидругимиподзаконнымиактами.Этимидокументамиповерка определяетсякак«совокупность операций, выполняемых органами государственной метрологической службы (другими уполномоченными на то органами, организациями) с целью определения и подтверждения соответствия установленным техническим требованиям»1"™04™" неуказан288дней\

Ответственностьзаненадлежащеевыполнениеповерочныхработи несоблюдениетребованийсоответствующихнормативныхдокументовнесет соответствующийорганГосударственнойметрологическойслужбыили юридическоелицо,метрологическойслужбойкотороговыполнены поверочныеработы.

|

|

|

Положительныерезультатыповеркисредствизмеренийудостоверяются поверительнымклеймомилисвидетельствомоповерке.

Видыповерки

Межгосударственнымсоветомпостандартизации,метрологиии сертификации(странСНГ)установленыследующиевидыповерки

• Первичнаяповерка—поверка,выполняемаяпривыпускесредства измеренийизпроизводстваилипослеремонта,атакжеприввозе средстваизмеренийиз-заграницыпартиями,припродаже.

• Периодическаяповерка—поверкасредствизмерений,находящихсяв эксплуатацииилинахранении,выполняемаячерезустановленные межповерочныеинтервалывремени.

• Внеочереднаяповерка—Поверкасредстваизмерений,проводимаядо наступлениясрокаегоочереднойпериодическойповерки.

• Инспекционнаяповерка—поверка,проводимаяорганом государственнойметрологическойслужбыприпроведении

государственногонадзоразасостояниемиприменениемсредств измерений.

• Комплектнаяповерка—поверка,прикоторойопределяют метрологическиехарактеристикисредстваизмерений,присущиеему какединомуцелому.

• Поэлементнаяповерка—поверка,прикоторойзначения метрологическиххарактеристиксредствизмеренийустанавливаются пометрологическимхарактеристикамегоэлементовиличастей.

• Выборочнаяповерка—поверкагруппысредствизмерений, отобранныхизпартиислучайнымобразом,порезультатамкоторой судятопригодностивсейпартии.

• Экспертнаяповерка—проводитсяпривозникновенииразногласийпо вопросам,относящимсякметрологическимхарактеристикам, исправностисредствизмеренийипригодностиихкприменению.

Нормативная документация

• ФЗРФ№102-ФЗ"Обобеспеченииединстваизмерений"от26.06.2008.ОБУТВЕРЖДЕНИИ"ПОРЯДКАПРОВЕДЕНИЯПОВЕРКИ

СРЕДСТВИЗМЕРЕНИЙ".ПРИКАЗ.ГОСТАНДАРТРОССИИ.18 июля1994г.N125

• ПР50.2.006-94ГСИ.Порядокпроведенияповеркисредствизмерений

• ПР50.2.014-96ГСИ.Правилапроведенияаккредитации метрологическихслужбюридическихлицнаправоповеркисредств измерений

• ПР50.2.012-94ГСИ.Порядокаттестацииповерителейсредств измерений

• ПР50.2.007-94ГСИ.Поверительныеклейма

• РМГ29-99ГСИ.Метрология.Основныетерминыиопределения

Поверочная схема для средствизмерений —нормативныйдокумент, устанавливающийсоподчинениесредствизмерений,участвующихв передачеразмераединицы от эталона рабочимсредствамизмерений(с указаниемметодовипогрешностиприпередаче).Различают государственныеилокальныеповерочныесхемы,ранеесуществовалитакже ведомственныеПВ.

|

|

|

• Государственнаяповерочнаясхемараспространяетсянавсесредства измеренийданной физическойвеличины,применяемыевстране, например,насредстваизмеренийэлектрическогонапряженияв определённомдиапазонечастот.Устанавливаямногоступенчатый порядокпередачиразмераединицыФВотгосударственногоэталона, требованияксредствамиметодамповерки,государственная поверочнаясхемапредставляетсобойструктуру метрологического обеспечения определённоговидаизмеренийвстране.Этисхемы

разрабатываютсяглавнымицентрамиэталоновиоформляютсяодним ГОСТомГСИ.

Локальныеповерочныесхемыраспространяютсянасредства измерений,подлежащие поверке вданномметрологическом подразделениинапредприятии,имеющемправоповеркисредств измеренийиоформляютсяввидестандартапредприятия. Ведомственныеилокальныеповерочныесхемынедолжны противоречитьгосударственнымидолжныучитыватьихтребования применительнокспецификеконкретногопредприятия. Ведомственнаяповерочнаясхемаразрабатываетсяорганом ведомственнойметрологическойслужбы,согласовываетсясглавным центромэталонов-разработчикомгосударственнойповерочнойсхемы средствизмеренийданнойФВираспространяетсятольконасредства измерений,подлежащиевнутриведомственнойповерке.

66.Весовые параметры автомобиля

МАССААВТОМОБИЛЯ-величинавесаавтомобиля.Подразделяетсяна собственнуюиполную.

Собственная-массаавтомобилявснаряженномсостояниибезнагрузки. Слагаетсяизсухоймассытоплива,охлаждающейжидкости,запасного колеса(колес),инструмента,принадлежностейиобязательного оборудования.

Полная-массаснаряженноготранспортногосредствасгрузом,водителеми пассажирами,установленнаяпредприятием-изготовителемвкачестве максимальнодопустимой.

Заполнуюмассусоставатранспортныхсредств,т.е.сцепных,движущихся какодноцелое,принимаетсясуммаполныхмасстранспортныхсредств, входящихвсостав.

Снаряженнаямасса—массаполностьюзаправленного(топливом, маслами,охлаждающейжидкостьюипрочим)иукомплектованного (запаснымколесом,инструментомитомуподобным)автомобилябез массыгруза,пассажиров,багажаиводителя.

Вкачестве«полезнойнагрузки»могутвыступатьлюди,грузы,вооружение, оборудованиедляпроведенияисследованийит.п.(например,оборудование дляаэрофотосъёмки,илиоборудованиедляизмеренияпараметровполёта притестированииновыхтранспортныхсредств).

67. Габаритные размеры автомобиля

ГАБАРИТНЫЕ РАЗМЕРЫ АВТОМОБИЛЯ -длина,ширина,высота автомобиля.Кгабаритамавтомототранспортныхсредствпредъявляются следующиетребования:

Габаритподлиненедолженпревышать:

- одиночныхавтомобилей,автобусов,троллейбусовиприцепов-12,0м

- автопоездоввсоставе«автомобиль-прицеп»и«автомобиль-полуприцеп»-20,0м;

- двухзвеночныхсочлененныхавтобусовитроллейбусов-18,0м.

Габаритпошириненедолженпревышать2,5м,адлярефрижераторови изотермическихкузовов-2,6м.

Габаритповысотенедолженпревышать4,0м.

Колея —в транспорте поперечноерасстояниемеждунаиболееудалёнными точкамипятенконтакташинсдорогой.Колеяпереднейосиможет отличатьсяотколеизаднейоси.

Дорожныйпросвет,такжеклиренс(от англ. Groundclearance) — расстояниеотопорнойплоскости,накоторойнаходится транспортное средство,досамойнижнейеготочки,несчитаянеподвесныхэлементов автомобиля.

Дорожныйпросветвлияетнатакиехарактеристики транспортногосредства, какустойчивостьпротивопрокидывания(точнеенепосредственнона устойчивостьвлияетвысотацентрамасстранспортногосредства),сцепление колессдорогой, проходимость иуправляемость.

Для устойчивого управляемого движения по трассе на больших скоростях требуется малый дорожный просвет. Для повышения проходимости по сельским дорогам, напротив, требуется большой дорожный просвет. На некоторых автомобилях можно изменять дорожный просвет во время движения.

Дорожный просвет в миллиметрах. Обычно указывают два значения — просвет под передней осью и под задней, в случае переднеприводного автомобиля эти значения более или менее близки. Иногда указывается так же значение просвета под картером двигателя.

|

Колёсная база автомобиля это расстояние между центрами (осями) передних и задних колёс. У

длинной и короткой колёсной базы есть свои

плюсы и минусы. Автомобиль с длинной базой

устойчивее на высокой скорости и более предсказуем в поворотах, однако труднее выводится из заноса. Увеличение колесной базы прямо пропорционально увеличению массы автомобиля и его вместимости (грузоподъёмности). Однако длиннобазные автомобили менее манёврены в городских условиях.

Автомобиль с короткой базой лучше вписывается в крутые повороты и лучше выводится из заноса. Короткобазные автомобили имеют более высокую проходимость и лучше маневрируют в городских условиях. Однако короткая база негативно сказывается на устойчивости автомобиля на высоких скоростях.

68. Трансмиссия

Конструкции и классификация сцеплений трансмиссий

Устанавливаемые на автомобилях сцепления по характеру передачи крутящего момента разделяются на фрикционные и электромагнитные. Работа фрикционного сцепления основана на использовании касательных сил трения, возникающих в зоне контакта ведущих и ведомых элементов при их относительном угловом смещении. Сила трения пропорциональна нормальной силе, сжимающей эти элементы. Электромагнитные сцепления передают крутящий момент за счет сил магнитного притяжения частиц ферронаполнителя, расположенного между ведущими и ведомыми элементами сцепления. Этот момент пропорционален силе тока, протекающего в обмотке возбуждения, с помощью которой намагничивается ферронаполнитель. Выключение сцепления достигается отключением обмотки от источника питания.

Наибольшее распространение имеют фрикционные сцепления. Электромагнитные сцепления иногда устанавливают на микро и малолитражных легковых автомобилях.

Основные элементы фрикционного сцепления. Оно включает следующие узлы: ведущую часть — маховик, нажимной диск, кожух сцепления, нажимные пружины, ведомую часть —- ведомый диск с гасителем крутильных колебаний, механизм выключения — отжимные рычаги, выжимной подшипник с муфтой выключения, привод сцепления — педаль, оттяжную пружину, тягу, вилку. При необходимости в привод встраивается усилитель, помогающий водителю управлять сцеплением.

Сжатие трущихся поверхностей осуществляется нажимными пружинами. Зазор в приводе необходим для полного включения сцепления и должен поддерживаться в определенных пределах. Если конструкция привода не обеспечивает гарантированного зазора, вследствие изнашивания трущихся поверхностей он уменьшается, а восстанавливается соответствующей регулировкой. Выключение сцепления происходит следующим образом. При нажатии на педаль через систему рычагов и тяг перемещается выжимной подшипник и выбирается зазор. Затем подшипник воздействует на отжимные рычаги, и нажимной диск отходит вправо, сжимая пружины. При этом между ведомым диском, маховиком и нажимным диском образуются зазоры, что приводит к выключению сцепления.

Сцепление должно обеспечивать: передачу максимального крутящего

момента двигателя без пробуксовки при полностью включенном сцеплении; чистое выключение, необходимое для полного отключения двигателя от трансмиссии; плавность включения для уменьшения динамических нагрузок в трансмиссии и для плавного тро-гания автомобиля с места; минимальный момент инерции ведомой части сцепления для уменьшения динамических нагрузок в зубчатых зацеплениях коробки передач и скорости изнашивания синхронизаторов при переключении передач; постоянство момента трения во включенном состоянии; эффективный отвод теплоты при буксовании; гашение высокочастотных колебаний, действующих на трансмиссию, в основном, со стороны двигателя; высокую долговечность и технологичность изготовления; малые габариты (длина).

Конструкции сцеплений отличаются большим разнообразием. По форме трущихся поверхностей они могут быть дисковыми, колодочными или конусными; по способу создания нажимного усилия — механическими, гидравлическими, пневматическими, электрическими; по состоянию трущихся поверхностей— сухими или смазываемыми; по характеру работы — постоянно замкнутыми или разомкнутыми. На автомобилях в подавляющем большинстве случаев применяют сухие дисковые постоянно замкнутые сцепления с пружинным нажимным устройством и гасителем в ведомом диске. Эти сцепления просты по конструкции и долговечны.

В свою очередь сухие фрикционные сцепления подразделяются по ряду признаков: по способу действия — на неавтоматические и автоматические. В настоящее время обычно применяют неавтоматические сцепления. Автоматические сцепления установлены на некоторых моделях легковых зарубежных и отечественных автомобилей. Автоматическим может быть само сцепление (центробежное) по принципу его работы или система управления, обеспечивающая работу неавтоматического сцепления (обычно фрикционного или электромагнитного) по заданному алгоритму без вмешательства водителя.

По числу ведомых дисков — на одно- и двухдисковые. Однодисковые сцепления используют на легковых и грузовых автомобилях малой и средней грузоподъемности. Двухдисковые сцепления устанавливают на автомобилях большой грузоподъемности.

По расположению нажимных пружин — на периферийные и центральные. По периферии устанавливают ряд цилиндрических пружин, а центрально — одну коническую, цилиндрическую или тарельчатую. Последние получили распространение в сцеплениях легковых автомобилей, остальные типы применяют в сцеплениях грузовых автомобилей и автобусов.

По типу привода — на сцепления с механическим и гидравлическим

приводом без усилителя и с усилителем. Усилители выполняют механическими, гидравлическими, пневматическими или вакуумными.

Трансмиссия (силовая передача) — в машиностроении совокупность агрегатов и механизмов, соединяющих двигатель (мотор) с ведущими колёсами транспортного средства (автомобиля) или рабочим органом станка, а также системы, обеспечивающие работу трансмиссии. В общем случае трансмиссия предназначена для передачи крутящего момента от двигателя к колёсам (рабочему органу), изменения тяговых усилий, скоростей и направления движения.

В состав трансмиссии автомобиля входят:

• Сцепление;

• Коробка передач;

• Карданный вал;

• Дифференциал;

• Главная передача;

• Шарниры равных угловых скоростей.

В состав трансмиссии гусеничных машин (например, танка) в общем случае входят:

• Главный фрикцион (сцепление);

• Входной редуктор («гитара»);

• Коробка передач;

• Механизм поворота;

• Бортовой редуктор.

Основные требования

К трансмиссиям транспортных средств предъявляются следующие требования:

• обеспечение высоких тяговых качеств и скорости машины при прямолинейном движении и повороте;

• простота и легкость управления, исключающие быструю утомляемость водителя;

• высокая надежность работы в течение длительного периода эксплуатации;

• малые масса и габаритные размеры агрегатов;

• простота (технологичность) в производстве, удобство в обслуживании при эксплуатации и ремонте;

• высокий КПД;

• в машинах высокого класса добавляется требование бесшумности.

Техническое обслуживание трансмиссии

Техническое обслуживание сцепления. Основные признаки неисправности:

• пробуксовывание;

• неполное выключение,

• рывки во время движения с места;

• шум в сцеплении во время движения;

• заедание педали;

•подтекание жидкости в соединениях привода сцепления.

Пробуксовывание сцепления может происходить из-за:

• ограничения свободного хода педали вследствие неправильного регулирования или износа фрикционных накладок;

• износ фрикционных накладок ведомого диска.

При этом крутящий момент от двигателя передается не полностью, ухудшается разгон автомобиля, замедляется сдвиг с места, а в случае большого пробуксовывания автомобиль остается неподвижным, даже если передача включена, и педаль сцепления отпущена. Чтобы устранить неисправность, надо проверить свободный ход по центру площадки педали: он должен составлять 35... 45 мм на автомобилях «Москвич», 26...38 мм на автомобилях ЗАЗ, 26...35 мм на автомобилях ВАЗ и 12... 28 мм на автомобиле ГАЗ-24. Свободный ход создается благодаря зазорам в компонентах подвески педали, между поршнем главного цилиндра и толкателем, то есть идентично перемещению педали вплоть до начала прогиба пружины диафрагмы (на автомобилях ВАЗ и Москвич) или до начала сжимания витых пружин (ЗАЗ)

Свободный ход педали на ГАЗ-24 уходит на выбор зазора между поршнем главного цилиндра и толкачем на перемещение поршня от крайнего положения до закрытия манжетой компенсационной полости цилиндра.

Сцепление — механизм передачи вращения, который может быть плавно включён и выключен (выжат), обеспечивающий безрывковоетрогание автомобиля с места и бесшумное переключение передач.

Обычно термин "сцепление" относится к компоненту трансмиссии транспортного средства с двигателем, предназначенному для подключения или отключения соединения двигателя с коробкой передач. Изобретение сцепления приписывают Карлу Бенцу.

Общие сведения

Существует много различных типов сцепления, но большинство основано на одном или нескольких т рущихся дисках, плотно сжатых друг с другом или с маховиком пружинами. Трущийся материал очень похож на используемый в тормозных колодках и, как правило, содержит асбест. Плавность включения и выключения передачи обеспечивается плавным соединением/разъединением постоянно вращающегося диска, присоединенного к валу двигателя, и диска, соединенного с коробкой передач.

Нажим на педаль сцепления разжимает диски сцепления, в итоге оставляя между ними свободное пространство, а отпускание педали приводит к плотному обжатию обоих дисков. Почти все стандартные типы сцепления содержат пружины (видны на снимке), смягчающие рывок (демпфер крутильных колебаний), возникающий при резком отпускании педали сцепления.

Влажное сцепление

Влажное сцепление погружено в охлаждающую смазывающую жидкость, которая также сохраняет поверхности чистыми, улучшает производительность и увеличивает срок службы.

Специальные виды сцепления

Для высоких нагрузок, таких как грузовые и спортивные автомобили, применяется также керамическое сцепление с высоким коэффициентом трения, однако оно «схватывает» резко, поэтому непригодно для использования в стандартных автомобилях.

Сцепление в автоматических коробках передач (АКПП)

В классическом виде сцепление в гидромеханических и вариаторных автоматических коробках передач отсутствует и присутствует только в роботизированных трансмиссиях и кулачковых АК1Ш.

В роботизированных коробках передач (МТА) выжимают сцепление и переключают передачи электроприводы, при этом, для большей плавности переключения существуют роботизированные коробки передач с двумя сцеплениями, работающими по очереди (одно сцепление в работе, другое, со следующей передачей, наготове).

В кулачковых коробках, используемых на спортивных автомобилях, педаль сцепления используется только при старте, далее переключение передач происходит без использования педали.

69. Автоматические сцепления

Гидротрансформатор (турботрансформатор)иликонвертор крутящего момента (англ. Torqueconverter) — устройство, служащее для передачи крутящего момента от двигателя автомобиля к коробке передач и позволяющее автоматически и бесступенчато изменять крутящий момент и частоту вращения, передаваемые коробке передач. Чаще всего используется с АКПП или ва риаторами. Используется в гидродинамических трансмиссиях автомобилей семейства БелАЗ, автобусах ЛАЗ-695Ж и ЛиАЗ-677. на тракторах ДТ-175С и Т-330. Кроме того, гидротрансформаторы использовались в трансмиссиях некоторых типов экскаваторов с канатным приводом рабочих органов.

Состоит из насосного колеса, статора (реактора), турбинного колеса и механизма блокировки. Все детали собраны в общем корпусе, расположенном на маховике двигателя автомобиля. Гидротрансформатор наполнен маслом, которое активно перемешивается при его работе.

Насосное колесо жёстко связано с корпусом гидротрансформатора, при вращении вала двигателя оно создает внутри гидротрансформатора поток масла, который вращает колесо статора (реактора) и турбину.

Конструктивным отличием гидротрансформатора от гидромуфты является наличие реактора.

Статор (реактор) связан с насосным колесом через обгонную муфту. При значительной разнице оборотов насоса и турбины, статор (реактор) автоматически блокируется и передает на насосное колесо больший объём жидкости. Благодаря статору (реактору) происходит увеличение крутящего момента до трёх раз [1] при старте с места.

Турбина жёстко связана с валом АКПП.

Благодаря тому, что передача крутящего момента внутри гидротрансформатора происходит без жесткой кинематической связи, исключаются ударные нагрузки на трансмиссию и автомобиль приобретает большую плавность хода. Негативным эффектом гидротрансформатора является «проскальзывание» турбинного колеса по отношению к насосному — это приводит к повышеному выделению тепла (в некоторых режимах гидротрансформатор может выделять больше тепла, чем сам двигатель) и увеличению расхода топлива.

Моменты вращения на насосном и турбинном колёсах в подавляющем большинстве режимов не равны друг другу, в отличие от гидромуфты, у которой моменты вращения всегда можно считать равными.

Для повышения топливной экономичности, в конструкцию современных гидротрансформаторов вводится механизм блокировки, позволяющий жёстко связать насос и турбину. Блокировка включается автоматически при достижении достаточной скорости (как правило, более 70 км/ч). Благодаря механизму блокировки при движении по шоссе расход топлива автомобилей, оснащённых АКПП не превышает аналогичного для моделей с МКПП. На тракторах блокировка гидротрансформатора используется для запуска двигателя трактора «с толкача», либо когда трактор работает в стационарном режиме.

Модель гидротрансформатора в разрезе

Гидравлическая муфта (гидромуфта, турбомуфта) — вид гидродинамической передачи, в которой, в отличие от механической муфты, отсутствует жёсткая кинематическая связь между входным и выходным валом, и, в отличие от гидротрансформатора, отсутствует реактор.

Гидравлическая муфта

Колесо, соединённое с ведущим валом, называется насосным колесом, а колесо, соединённое с ведомым валом, называется турбинным колесом.

В отличие от гидротрансформатора, моменты на насосном и турбинном колёсах всегда практически одинаковы.

Фактически насосное колесо представляет собой лопастной насос, турбинное — лопастной гидравлический двигатель. Оба эти колеса находятся в одном герметичном корпусе и максимально сближены друг с другом (но не соприкасаются), и жидкость при вращении насосного колеса попадает непосредственно на турбинное колесо, сообщая последнему вращающий момент.

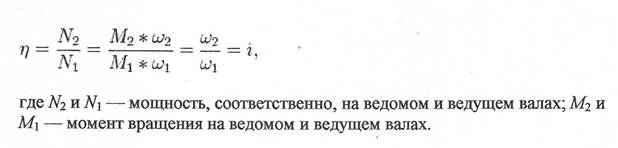

Коэффициентом трансформации гидромуфты называют отношение угловой скорости ведомого вала к угловой скорости ведущего вала:

Также можно утверждать, что коэффициент трансформации равен отношению частоты вращения ведомого вала к частоте вращения ведущего вала.

Учитывая равенство моментов на ведущем и ведомом валах, можно записать, что КПД гидромуфты равен коэффициенту трансформации:

Гидромуфты применяются в коробках передач автомобилей, некоторых тракторов, в авиации и других областях техники.

Перед механическими муфтами, гидромуфты имеют те преимущества, что ограничивают максимальный передаваемый момент, и таким образом, предохраняют приводной двигатель от перегрузок (что особенно важно при пуске двигателя), а также сглаживают пульсации момента.

Однако КПД гидравлической муфты ниже, чем КПД механической.

Гидромеханическая коробка передач

Основным узлом является гидротрансформатор, передающий крутящий момент двигателя к колесам. Причем не «жестко», как в случае с ручной коробкой, а посредством ведущего и ведомого турбинных колес, соприкасаемых только через специальную жидкость с высокой вязкостью. Гидротрансформатор выполняет функции как сцепления, так и датчика переключения передач.

А теперь отметим очевидные преимущества автоматической гидромеханической коробки передач по сравнению с обычной механической:

§ ГМП существенно облегчает управление автомобилем особенно, при поездках на дальние расстояния, что способствует также снижению утомляемости водителя и повышению безопасности движения:

§ ГМП улучшает комфортабельность движения: плавноетрогание с места и плавный разгон вам гарантированы;

§ автомобиль с ГМП способен быстрее остановиться, чем имеющий обычное трехпедальное управление (при экстренном торможении водитель должен лишь нажать на педаль тормоза);

§ ГМП повышает проходимость автомобиля по песку, снегу и другим непрочным грунтам; гидротрансформатор обеспечивает устойчивую тягу на очень низких скоростях движения и исключает явление «среза» грунта при пробуксовке;

§ двигатель и агрегаты трансмиссии автомобиля с ГМП более долговечны, так как отсутствие рывков в моменты переключения передач понижают нагрузки на эти узлы;

§ в условиях городского движения автомобиль с ГМП может быть экономичнее машины с механической коробкой передач;

§ из-за сокращения количества переключений передач в ГМП и более стабильной работы двигателя токсичность автомобиля с гидромеханической коробкой меньше.

минусы

Основные неудобства ГМП - задемпфированная гидротрансформатором передача крутящего момента, что проявляется в некоторой «вялости» автомобиля при резких маневрах. Кроме того, автомобилю с ГМП присуща более низкая эффективность торможения двигателем, а иногда и неоптимальный алгоритм переключения передач.

|

|

|