|

Транспорт для перемещения жидкостей

|

|

|

|

Устройства для перемещения жидкостей относят к внутризаводскому транспорту.

Перемещение жидкостей может осуществляться в замкнутых каналах (трубопроводы и др.) под действием разности давлений на двух участках потока (напорное перемещение жидкости) или под действием силы тяжести жидкости, имеющей свободную поверхность, благодаря гидравлическому уклону (безнапорное перемещение жидкости). Напорное перемещение жидкостей производится объемными и лопастными, а также струйными насосами.

В химической промышленности наибольшее распространение получили поршневые, плунжерные насосы (для работы с пенящимися и другими жидкостями) и центробежные насосы (для работы с агрессивными, токсичными, взрыво- и пожароопасными средами).

Основными параметрами насоса любого типа являются подача Q (м3/с), напор Н (м) и мощность N (Вт).

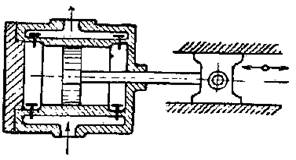

1. Поршневые насосы (рис.1.) - устройства, в которых рабочий орган (поршень) совершает в цилиндре возвратно-поступательные движения, сообщая перекачиваемой жидкости избыточное давление. В том случае, когда рабочий орган выполнен в виде удлиненного поршня (плунжера), поршневой насос называют плунжерным (рис.2).

Рис.1. Поршневой насос одинарного действия: 1-воздушный колпак; 2-всасыва-ющий клапан; 3-цилиндр; 4-поршень; 5- на-гнетательный клапан.

Рис.1. Поршневой насос одинарного действия: 1-воздушный колпак; 2-всасыва-ющий клапан; 3-цилиндр; 4-поршень; 5- на-гнетательный клапан.

|  Рис.2. Плунжерный насос одинар- ного действия: 1- цилиндр; 2-плунжер; 3-сальник; 4-нагнетательный клапан; 5-всасывающий клапан

Рис.2. Плунжерный насос одинар- ного действия: 1- цилиндр; 2-плунжер; 3-сальник; 4-нагнетательный клапан; 5-всасывающий клапан

| |

Рис. 3. Схема работы поршне-вого насоса простого действия: а-всасывание; б-нагнетание.

Рис. 3. Схема работы поршне-вого насоса простого действия: а-всасывание; б-нагнетание.

| Рабочий цикл поршневого насоса. Процесс, происходящий в цилиндре за один ход поршня, называется тактом. Таких тактов два: всасывание жидкости в цилиндр из питающей линии и нагнетание (вытеснение) жидкости из цилиндра в нагнетательную линию. Совокупность тактов называется рабочим циклом. Первый такт – всасывание: при вращении коленчатого вала по часовой стрелкепоршень (см. рис.3.) переме-щается из верхнего крайнего положения (верх-ней мертвой точки – в.м. т.) к нижнему крайне-му положению (нижней мертвой точке - н. м. т.), впускной клапан 1 (рис.3, а)открыт, выпускной клапан 3 закрыт. В цилиндре создается разрежение и жидкость поступает в цилиндр. | |

Второй такт – нагнетание (рис.3,б), поршень перемещается от н.м.т. к в.м.т., создавая повышенное давление в цилиндре, при этом всасывающий клапан 1 закры-вается, а нагнетательный клапан 3 открывается. Объем жидкости, заключенный в цилиндре, вытесняется поршнем в нагнетательный трубопровод.

|

|

|

Далее процессы происходящие в цилиндре, повторяются в указанной выше последовательности. За один двойной ход поршня происходит одно нагнетание, и такой насос называется насосом простого действия.

Рис.4. Схема конструкции насоса двойного действия

Рис.4. Схема конструкции насоса двойного действия

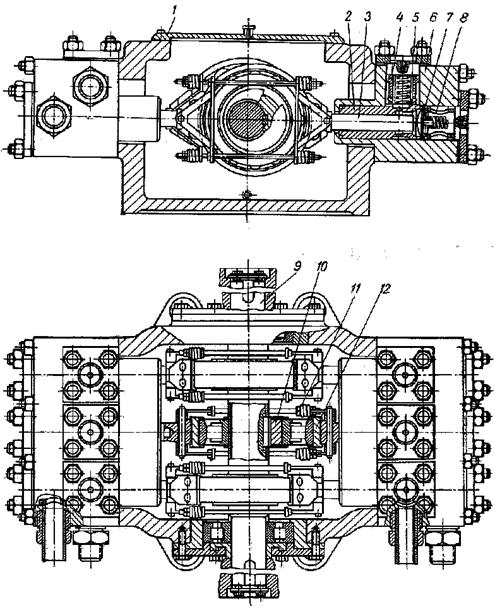

| В насосах двойного действия (см. рис.4) нагнетание происходит при каж-дом ходе поршня. Эти насосы, при про-чих равных условиях в два раза произ-водительнее насосов простого действия. На рис.5 показаны одна из типовых компоновок и детали кривошипноша-тунного механизма, включающего ша-туны 4, поршни 5 со снятыми порш-невыми кольцами, коленчатым валом 1 и противовесами 11. |

Рис. 5. Кривошипно-шатунный механизм:1 – передний конец коленчатого вала; 2 и 7 - зубчатые колеса; 3 - коренные шейки; 4 – шатуны; 5 - поршни; 6 - щеки с противовесами; 8 - шатунные шейки;9 - вкладыши; 10– масляная полость шатунной шейки с грязеуловителем; 11 - противовес; 12 – шкив.

Рис. 5. Кривошипно-шатунный механизм:1 – передний конец коленчатого вала; 2 и 7 - зубчатые колеса; 3 - коренные шейки; 4 – шатуны; 5 - поршни; 6 - щеки с противовесами; 8 - шатунные шейки;9 - вкладыши; 10– масляная полость шатунной шейки с грязеуловителем; 11 - противовес; 12 – шкив.

Для обеспечения большой производительности насоса на одном приводном валу устанавливают несколько цилиндро-поршневых (плунжерных) групп.

|

|

|

В качестве примера на рис.6 показана конструкция трехплунжерного насоса с клапанным распределением и числом оборотов коленчатого вала 125 об/мин.

В гидромашинах широко используются двухступенчатые насосы. В этих насо-сах два плунжера получают движение от одного приводного вала. Причем при низком давлении один из плунжеров (плунжер низкого давления) нагнетает жид-кость в нагнетательную линию, а при высоком давлении в нагнетательной линии нагнетает жидкость в питающую линию другого плунжера (плунжер высокого давления).

Недостатком насосов с кривошипно-шатунным механизмом являются боль-шие габариты и наличие неуравновешанных масс. При использовании вместо

Рис.6. Трехплунжерный насос с клапанным распределением: 1 – кривошипно-шатунный механизм; 2 – нагнетательные клапаны; 3 – плунжеры; 4 – всасывающие клапаны.

кривошипно-шатунного привода плунжера обыкновенного эксцентрика-кулачка, как показано на рис. 7, рабочий процесс гидромашины может быть реализован как в форме гармонического, так и иной закономерности движения плунжера и, что очень важно, существенно снизить величины неуравновешенных сил, габариты и вес машины.

Рис.7. Звездообразный насос с кулачковым приводом.

Рис.7. Звездообразный насос с кулачковым приводом.

| На рис. 7, как пример кулачкового механизма, показан механизм привода пор-шней топливного насоса звездообразного девятицилиндрового двигателя. Поршни 2 приводятся в движение кулачком 4, кото-рый установлен на валу двигателя. Кулачок действует на толкатели З, расположенные в кольце 1, вращающемся в направлении, обратном направлению вращения кулачка, со скоростью, равной 1/8 его скорости. При этих условиях поворот кулачка на 7200 соответствует повороту кольца с толкате-лями в противоположном направлении на 90°. Следовательно, кулачок за два оборота поочередно переместит все девять порш-ней, вернувшись в исходное положение при повороте кольца на 900. При использовании вместо кривошипно- шатунного привода плунжера обыкновенного |

эксцентрика-кулачка, как показано на рис. 8, рабочий процесс гидромашины не меняется, поскольку этот тип привода так же обеспечивает гармоническое движение плунжера. В корпусе 1 на валу 9 размещены эксцентрики 10 которые через подпятник 12 приводят плунжеры 3, попарно соединенные с помощью подвижных рамок 11 (втулка 2, седла клапанов 4 и 7, клапаны 5 и 8, а также плунжерная коробка 6) аналогичны плунжерным насосам.

|

|

|

Характерным для большинства современных насосов является использование тарельчатого клапана (1, рис.9) с коническим седлом, имеющего либо нижнюю направляющую (рис.9), либо верхнюю. Седла (2, рис.9) выполняются коваными из стали ЭЯ2 или ЭЖ1 с термообработкой до твердости HRC 38  42.

42.

Рис.8. Быстроходный эксцентриковый плунжерный насос.

Рис.9 Нагнетательный клапан: 1- седло; 2- клапан.

Рис.9 Нагнетательный клапан: 1- седло; 2- клапан.

| Особенностью поршневых насосов является неравномерность подачи, в связи с чем важное значение приобретает понятие степень неравномерности подачи. Эта величина представляет собой отношение максимальной (мгновенной) подачи Qmax данного насоса. Особенностью поршневых насосов является неравномерность подачи, в связи с чем важное значение приобретает понятие - степень неравномерности подачи. Эта величина представляет собой отношение максимальной (мгновенной) подачи Qmax данного насоса к предполагаемой средней подачеQср (рис. 10): т = Qmax/Qср. (1) |

Для насоса одинарного действия т = 3,14, двойного действия - т = 1,5, строенного - т = 1,05. Насос двойного действия имеет более равномерную подачу, так как он за один двойной ход делает две подачи. С дальнейшим увеличением числа поршней степень неравномерности подачи уменьшается очень медленно.

Неравномерность подачи и связанная с этим неравномерность движения жидкости во всасывающем и нагнетательном (напорном) трубопроводах может быть частично устра-

Рис.10. Диаграмма подачи поршневых насосов одинарного(а), двойного (б), строенного (в) действия.

Рис.10. Диаграмма подачи поршневых насосов одинарного(а), двойного (б), строенного (в) действия.

| нена установлением воздушных колпа-ков (см. рис. 1). Сжатие воздуха в колпа-ке при подаче и расширение при всасы-вании уменьшает неравномерность дви-жения жидкости в напорном трубопро-воде. Чем больше объем воздушного колпака, тем меньше степень неравномерности подачи. На практике обычно ограничиваются такими размерами кол-паков, чтобы колебание давления в на-порном трубопроводе не превышало + 3 %.

Высоту всасывания поршневых насосов определяют по формуле:

. (2)

Здесь Р а - атмосферное давление, Па; РЖ - давление насыщенных паров жидкости, Па; . (2)

Здесь Р а - атмосферное давление, Па; РЖ - давление насыщенных паров жидкости, Па;  - плотность жид- - плотность жид-

|

кости, кг/м3; h 1 и h 2 -соответственно потери напора в насосе и всасывающем трубопроводе, м.

|

|

|

Поршневые насосы с дисковым поршнем применяют при перекачке маловяз-ких жидкостей, а плунжерные – для перекачки вязких жидкостей, суспензий и со-здания высоких давлений.

Горизонтальные плунжерные насосы выпускают с подачей от 180 до 1800 л/мин (0,003 до 0,03 м3/с), вертикальные - от 2950 до 38600 л/мин (0,05 до 0,64 мЗ /с).

Согласно ГОСТ 12052-77 выпускают химические поршневые насосы типов: ХПНП - химический поршневой насос паровой; ХТр - химический трехцилин-дровый с регулируемой подачей; ХТ - химический трехцилиндровый; РК - регулируемый кислотный; РКС - регулируемый для соляной и серной кислот; РКХ - регулируемый для суспензии хлорида алюминия.

Маркировка насоса расшифровывается следующим образом. Например, РКС 1,5/25 означает: Р - регулируемый; К - кислотный; С - соляная кислота; 1,5 - подача, м3/ч; 25 - давление нагнетания, атм (или 2,5 МПа).

Технические характеристики некоторых плунжерных насосов приведены в табл. 1.

Таблица 1.

Технические характеристики некоторых плунжерных насосов типа ХТр

| Марка насоса | Подача, м3/ч | Давление нагне-тания, МПа | Число двойных ходов, в мин. | ход поршня, мм | Диаметр поршня, мм |

| ХТр 1,5/200 ХТр 3/20 ХТр 8/110 ХТр 30/50 | 0,75  1,5

1 1,5

1  3

4 3

4  8

15 8

15  30 30

|

Подачу поршневого насоса регулируют с помощью вентиля или задвижки на перепускной линии, соединяющей всасывающий и нагнетательный трубопроводы.

Поршневые насосы можно выбрать по каталогу, где указаны: марка насоса, подача, давление нагнетания, число двойных ходов поршня в минуту, мощность двигателя, габа-ритные размеры, масса, изготовитель, характер перекачиваемой жидкости. Например, на-сос марки Т 25/340 предназначен для перекачки аммиачной воды, имеет подачу 25 мЗ /ч, давление нагнетания 34 МПа, мощность электродвигателя 440 кВт.

Достоинства поршневых насосов: высокий к. п. д. (до 85 %); возможность достижения высоких напоров при любых подачах; хорошая всасывающая способность.

Недостатки: тихоходность, а следовательно, громоздкость и большая масса (из-за наличия редуктора); сложность изготовления и высокая стоимость самого насоса и его эксплуатации; неравномерная подача; отсутствие регулировки подачи.

Эти недостатки делают поршневые насосы менее эффективными, чем ниже рассмо-тренные центробежные.

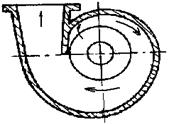

2. Центробежные насосы - устройства, в которых перемещение жидкости проис-ходит под действием центробежных сил, возникающих при вращении рабочего колеса.

|

|

|

Рис.11. Центробежный насос консольного типа.

Рис.11. Центробежный насос консольного типа.

Устройство центробежного насоса типа К (консольный) приведено на рис. 11, (выпускаются 13 типоразмеров на расходы от 0,0016 до 0,1 м3/сек и на напоры от 14 до 80 м). Главными рабочими органами являются рабочее колесо 4, всасывающий патрубок 16, изготовляемый за одно целое с крышкой 1, и сборная

улитка (спираль), выполняемая в корпусе 2.

Для запуска насоса необходимо залить его (заполнить жидкостью) и полностью выпустить воздух с помощью вантуза 3.

Рабочее колесо крепится на валу 9 при помощи гайки 5, имеющей обтекаемую форму. Уплотнение обеспечивается набивкой 7 сальника 8 в корпусе 6, а для предупреждения прорыва воздуха используется гидравлический замок 12. Опоры 10 и 11 размещены вне насоса; уменьшение объемных потерь достигается применением уплотняющих колец 13 и 15.

Для уменьшения значительного осевого усилия на рабочее колесо исполь-зуются дренажные отверстия 14, выполненные в рабочем колесе.

Рабочее колесо при вращении осуществляет закрутку потока (таким способом и передается энергия от рабочего колеса рабочей жидкости) и отбрасывание частиц на периферию, что создает перед колесом вакуум и обеспечивает его всасывающую способность.

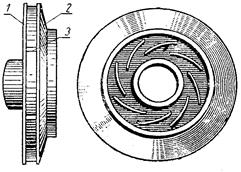

Конструкции рабочих колес и спиральной камеры показаны на рис 12-15.

Рис.12. Рабочее колесо открытого типа: 1-большая разгрузочная лопатка; 2-малая разгрузочная лопатка; 3-диск с втулкой; 4-направляющая лопатка.

Рис.12. Рабочее колесо открытого типа: 1-большая разгрузочная лопатка; 2-малая разгрузочная лопатка; 3-диск с втулкой; 4-направляющая лопатка.

|  Рис.13. Рабочее колесо закрытого типа: 1-диск с втулкой; 2-диск в виде широкого кольца; 3 направляющие лопатки; Рис.13. Рабочее колесо закрытого типа: 1-диск с втулкой; 2-диск в виде широкого кольца; 3 направляющие лопатки;

| |

Рис.14.Рабочее колесо с двухсторон-ним всасом: 1,2-наружные диски; 3-внутрен-ний диск; 4-направляющие лопатки.

Рис.14.Рабочее колесо с двухсторон-ним всасом: 1,2-наружные диски; 3-внутрен-ний диск; 4-направляющие лопатки.

|

Рис.15.Спиральная камера

Рис.15.Спиральная камера

| |

Центробежные насосы (ГОСТ 17398-72), используемые в технологии неорганических веществ, бывают одно- и многоступенчатые. Первые предназначены для создания напоров до 50 м, вторые - для создания высоких напоров. У многоступенчатых насосов (рис 16.)

Рис.16. Многоступенчатый центробежный насос спирального типа: 1, 13-соеди-нительные муфты; 2,12-подшипники скольжения; 3, 10-сальники; 4-подводящие трубы; 5-крышка корпуса;6-сменная втулка;7- грундбукса;8гидравлическое уплотнение;9-хлопчатобумажная набивка уплотнения; 11крышка сальника; 14вал насоса;15рабочее колесо;16-корпус; 17-уплотняющеее кольцо;

рабочие колеса соединены последовательно и снабжены направляющими аппаратами и переливными каналами, служащими для направления жидкости из одного колеса в другое. Все рабочие колеса смонтированы на одном валу, имеют одну всасывающую и одну нагнетательную линию. Для подачи большого объема жидкости применяют насосы двухстороннего всасывания. Чем больше число ступеней, диаметр и частота вращения колеса, тем больше напор.

Центробежные насосы, в отличие от поршневых, не обладают способностью засасывать жидкость в начале работы, ввиду чего перед пуском насос и всасывающий трубопровод должны быть залиты жидкостью.

Высоту всасывания центробежных насосов определяют по формуле для порш-невых насосов [см. уравнение (2)]. Отличие состоит в том, что для создания нор-мальных условий работы центробежного насоса необходимо обеспечить на всасы-вании так называемый кавитационный запас, т. е. минимально допустимое превы-шение атмосферного давления над давлением насыщенных паров жидкости, для предотвращения возможного вскипания жидкости в насосе.

При перекачивании горячих жидкостей во избежание кавитации следует со-здавать подпор, т. е. насос должен быть ниже уровня жидкости, находящейся в ре-зервуаре. Для достижения лучшей всасывающей способности скорость жидкости

на входе в насос должна быть равна 1 м/с (и не более 2 м/с), а сопротивление всасывающего трубопровода - минимальным. Высота всасывания центробежных насосов не превышает 5 м.

В отличие от поршневых насосов, имеющих при постоянной частоте вращения двигателя постоянную среднюю подачу, центробежные насосы имеют различную подачу (и различный напор) в зависимости от сопротивления линии. Поэтому каждый насос снабжается заводом-изготовителем рабочей характеристикой, получаемой опытным путем.

При подборе насоса и частоты вращения рабочего колеса необходимо учи - тывать характеристику линии, т. е. трубопровода и присоединенных к нему аппаратов.

Включение насоса в работу производят при полностью закрытой задвижке на нагнетательном трубопроводе, так как в этом случае насос потребляет минимальную мощность. Задвижка (вентиль) на всасывающем трубопроводе перед пуском должна быть открыта полностью, чтобы предупредить кавитацию.

Регулирование подачи насоса осуществляют вентилем, расположенным на нагнетательной линии. Этот метод является наиболее простым и удобным, хотя и приводит к снижению к.п.д. насоса. Подобное регулирование на всасывающей линии не допускается ввиду возможности возникновения кавитации.

При необходимости повысить подачу насосы включают параллельно, для увеличения напора - последовательно.

При перекачивании высоковязких жидкостей вследствие увеличения сопро-тивления на трение подача, напор и к. п. д. насоса уменьшаются. Поэтому для этих случаев рекомендуется подбирать насосы с высокими значениями частоты враще-ния рабочего колеса. Иногда бывает экономически выгодно подогревать жидкость перед перекачиванием, так как при этом уменьшаются ее вязкость и плотность.

Промышленность выпускает (ГОСТ 10168-75) центробежные насосы типа Х с широким интервалом подачи (от 2,2 до 700 мЗ/ч при напоре столба жидкости 10-30 м) для перекачивания жидкостей с содержанием частиц до 0,2 % (по массе). Они укомплектованы двигателями с частотой вращения 960, 1450 и 2900 об/мин и мощностью от 2,8 до 200 кВт. Технические характеристики неко-торых из них приведена в табл.2.

Таблица 2.

Технические характеристики некоторых насосов типа Х

| Марка насоса | Подача м3/ч | Напор, м | Допустимый кавитационный запас, м | Частота вращения рабочего колеса, мин-1 | Мощность на валу (при  1000кг/м3), кВт

1000кг/м3), кВт

|

| 1,5Х-6(К, Е, И)-5(1) 2Х-9(К, Е, И)-5(1) 3Х-9(А, К, Е, И)-5 4Х-12(К, Е, И)-5 6Х-19(К, Е, И)-1 | 4,5 | 1,4 2,2 7,5 |

Насосы типа Х маркируют следующим образом. Например, 8Х-12К-1 означает: первая цифра - диаметр всасывающего патрубка в дюймах; буква Х - химический; следующая цифра - коэффициент быстроходности, уменьшенный в 10 раз; буква К- условная марка материала (А-углеродистая сталь, Д - хромистая сталь, К - хромоникелевая сталь, Е - хромоникельмолибденовая сталь, И - хромоникельмолибденмедистая сталь, Л – ферро-силид); последняя цифра - вид уплотнения.

Насосы можно устанавливать в помещениях и на открытых площадках.

Центробежные гуммированные насосы выпускают следующих марок: lX-2Р-l(2), 8Х-12Р-l(2), 4АХ-5Р-l, 4ПХ-4Р-l.

Принцип маркировки тот же, что и у насосов типа Х. Буква Р означает, что насос гуммирован, т. е. проточная часть покрыта резиной; буквы АХ - химический для абра-зивных суспензий [содержание частиц - 20 % (по массе)]; ПХ - пульповый для неабразивных суспензий [40 % (по массе)].

Допускаемая температура перекачиваемой жидкости находится в зависимости от марки резины, применяемой для гуммирования. Обычный температурный интервал от -30 до 80 0С.

Погружные центробежные насосы типа ХП для забора и перекачки жидкости из резервуаров имеют подачу от 2 до 600 мЗ /ч и напор до 54 м. В сернокислотных производствах используют насосы типа ХПА (Q = 10  700 мЗ/ч; Н = 15

700 мЗ/ч; Н = 15  50 м). Для перекачивания фосфорнокислотной суспензии, сульфата кальция, желтого фосфора, различных кислот, растворов с большим числом твердых частиц нашли применение насосы ПХП. Техническая характеристика некоторых из них приведена в табл.3.

50 м). Для перекачивания фосфорнокислотной суспензии, сульфата кальция, желтого фосфора, различных кислот, растворов с большим числом твердых частиц нашли применение насосы ПХП. Техническая характеристика некоторых из них приведена в табл.3.

Достоинства центробежных насосов: компактность; малая масса; равномерность подачи и легкость ее регулирования, простота эксплуатации. Недостатком является необ-ходимость заливки жидкости перед запуском.

Таблица 3.

Технические характеристики некоторых одноступенчатых погружных насосов

| Марка насоса | Подача м3/ч | Напор, м | Допустимый кавитационный запас, м | Частота вращения рабочего колеса, мин-1 | Мощность на валу,кВт |

| 1ХП-3(А, К, Е)-1 3ХП-6(А, К, Е)-6 3ПХП-5(А, К)-7 9ПХП-9(А, К,)-7 | 3,5 5,0 3,0 6,0 | 1,5 |

Подбор центробежных насосов. Центробежные насосы подбирают в зависимости от их назначения и условий работы. Из требующихся данных в условиях производства обычно известны объем транспортируемой жидкости и напор Н. Если напор неиз-вестен, его можно определить по формуле:

H=Z 1 +Z 2 + [(P 2 -P 1)/( g)]+

g)]+  +

+  .

.

Здесь Z 1 - геометрическая высота всасывания; Z 2 - геометрическая высота на-гнетания; Р 1 - давление на поверхность жидкости в резервуарах на линии всасы-вания; Р 2- давление на поверхность жидкости в резервуарах на линии нагнетания;  - гидравлическое сопротивление трубопроводов на линии всасывания;

- гидравлическое сопротивление трубопроводов на линии всасывания;  – ги-дравлическое сопротивление трубопроводов на линии нагнетания.

– ги-дравлическое сопротивление трубопроводов на линии нагнетания.

Для подбора насоса необходимо также знать характер взаимных изменений подачи Q и напора Н в процессе эксплуатации. По своим конструктивным особенностям центробежные насосы могут иметь Q-H- xa рактеристики различной кривизны: крутые, средней крутизны и пологие (рис. 4).

Если предполагают, что при существенном изменении подачи напор должен изме-няться незначительно, то выбирают насос, имеющий пологую характеристику. Напри-мер, питательные насосы в котельных должны обладать пологой Q-H- характеристикой, так как объем подаваемой для питания котлов воды может значительно изменяться, но давление в котлах практически постоянно.

Для подбора насоса необходимо также знать характер взаимных изменений подачи Q и напора Н в процессе эксплуатации. По своим конструктивным особенностям центробежные насосы могут иметь Q-H- xa рактеристики различной кривизны: крутые, средней крутизны и пологие (рис. 4).

Если предполагают, что при существенном изменении подачи напор должен изме-няться незначительно, то выбирают насос, имеющий пологую характеристику. Напри-мер, питательные насосы в котельных должны обладать пологой Q-H- характеристикой, так как объем подаваемой для питания котлов воды может значительно изменяться, но давление в котлах практически постоянно.

Рис.4. Изменение характерис-тик центробежного насоса в зависимости от подачи.

Рис.4. Изменение характерис-тик центробежного насоса в зависимости от подачи.

| Для подачи суспензии на фильтровальные ап-параты (например, фильтр-прессы) следует выби-рать насосы с крутой характеристикой, посколь-ку в процессе фильтрования резко изменяется со-противление слоя осадка. При правильном вы-бо-ре таких насосов их подача будет незначительно изменяться даже при существенном увеличении гидравлического сопротивления фильтровальных аппаратов. Если в процессе эксплуатации изменяются и подача насоса и его напор, то применяют насосы с Q-Н-характеристикой средней крутизны. Таким образом, для подбора центробеж-ного насоса в общем случае необходимо |

и достаточно знать его производительность, напор и назначение, Затем по катало-гам заводов-производителей выбирают насос, удовлетворяющий поставленным требованиям.

3. Роторные насосы получили большое распространение благодаря компакт-ности, способности работать с большим числом оборотов, а главное - возможности ряда конструкций изменять подачу в процессе работы. Роторные гидромашины обратимы, т. е. могут работать и в качестве насоса, и в качестве гидромотора. Роторные насосы обычно работают на масле, а при соответствующем исполнении могут работать на эмульсии.

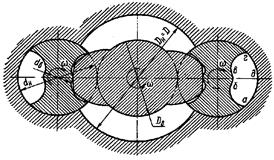

3.1. Шестеренчатый насос (рис.1) является одним из наиболее распростра-ненных видов роторных гидромашин, состоящий из двух сопряженных шестерен: ведущей 3, сидящей на шпонке на приводном валу, и ведомой - 2, свободно вращающейся на оси, размещенных в корпусе 1.

Рис.1 Схема и общий вид шестеренчатого насоса: 1-корпус; 2- ведомая шестерня; 3- ведущая шестерня; 4-всасывающий патрубок; 5- нагнетательный патрубок; 6-торцовая крышка; 7-вал ведущей шестерни.

При вращении ведущей шестерни 3 жидкость будет заполнять межзубовые пространства (направление движения рабочей жидкости через гидромашину показано на рис. 1 стрелками), переносить в напорную камеру Б и выдавливать в напорный патрубок 5 из-за входа сопряженных зубьев в межзубовое пространство. При этом некоторая часть рабочей жидкости возвращается из межзубовых пространств в приемную камеру А.

Шестеренчатые насосы выполняются также и с внутренним зацеплением: хотя они дороги в изготовлении, но обладают более равномерной подачей.

3.2 Винтовые насосы более быстроходны, обеспечивают абсолютно равно-мерную подачу, подают рабочую жидкость без перемешивания, но не допускают изменения подачи при постоянном числе оборотов.

Рис.2. Схема винтового насоса

Рис.2. Схема винтового насоса

|

сечения винтов

|

Сопряженные винты (2, 3 и 4 на рис.2)имеют специальные профили, позволяющие между корпусом 1 и сопряженными винтами образовать герметично замкнутую клетку, состоящую из нескольих камер (А, Б, В, Г и Д на рис.2 ). При вращении винтов эти камеры перемещаются вдоль оси винтов, перенося рабочую жидкость из приемной камеры - в отдающую.

Конструкция винтового насоса с циклоидальным зацеплением показана на рис. 3. Центральный винт 5 размещается во вставной втулке 4, укрепленной в корпусе 3 и закрытой крышкой 6, имеющей всасывающий патрубок. Гидростатическая разгрузка винтов выполняется с помощью сверловок и подходящего выбора геометрической конфигурации опоры 8, размещенной в крышке 7. Опоры 2 в таких насосах чаще всего делаются в виде опор скольжения, а установка сальника на напорной линии вызвана желанием увеличить всасывающую способность насоса.

Рис.3. Конструкция винтового насоса.

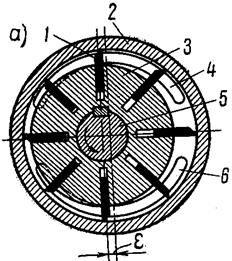

Схема шиберного (лопастного) насоса показана на рис. 4, а). Эксцентрично оси корпуса 2 вращается при помощи вала 5 ротор 3, в пазах которого совершают возвратно-поступательное движение шиберы (лопасти) 1 (рис. 4,а). Ввод шибера в паз осуществляется принудительно непосредственным воздействием направляющей поверхности корпуса (либо втулки, установленной в корпусе), а выход шибера

Рис. 4. Схемы шиберных насосов.

Рис. 4. Схемы шиберных насосов.

|

|

обычно обеспечивается при помощи подвода напорного давления жидкости под основание шибера. Засасывается рабочая жидкость через торцевое окно б,а нагне-тается через торцевое окно 4. Реже рабочая жидкость поступает через сверловки 7, выполненные в неподвижной оси, как показано на рис. 4, б. Изменять производительность можно с помощью эксцентриситета 8.

За каждый оборот ротора шибер совершает одно полное возвратно-поступа-тельное движение в пазе ротора. Применяя специальную профилированную поверхность статора, можно получить два полных возвратно-поступательных дви-жения шибера - такие гидромашины называются машинами двойного действия. Однако удвоение подачи гидромашины сделает ее нерегулируемой.

3.3 Поршневые роторные гидромашины выполняются на основе тех же кинематических схем кулисного механизма с плоскостной кинематикой и распределением жидкости через ось (рис. 5).

Рис.5. Роторный поршневой насос с плоской кинематикой.

На неподвижной оси с приводом через специальную муфту вращается ротор 3, в цилиндрах которого совершают возвратно-поступательное движение поршни 5, опирающиеся на конические направляющие, закрепленные во вращающемся корпусе 8, ось вращения которого не совпадает с геометрической осью консольного распределителя 10. Регулирование подачи осуществляется изменением хода относительного движения поршней в цилиндрах при помощи смещения вращаю-щегося корпуса 8, опоры которого закреплены в подвижном невращающемся корпусе 11, смещающемся по опорным сопряженным поверхностям 4 и 7, часто выполняемым в виде гидростатических опор.

Всасывающий 2 и напорный 1 каналы выполнены в неподвижной оси 10, через которую они переходят в соответствующие патрубки в неподвижном общем корпусе бнасоса. Поршни выдвигаются за счет действия повышенного давления в линии всасывания, создаваемого вспомогательным нерегулируемым низконапор-ным шестеренным насосом 9.

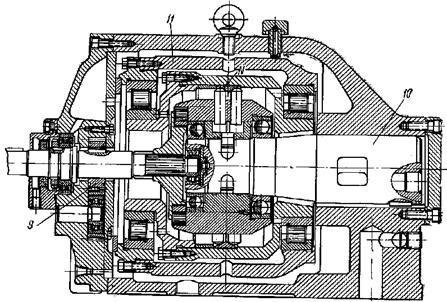

Аксиально-поршневые гидромашины, пример конструктивной схемы которых приведена на рис. 6, более компактны чем роторные поршневые насосы.

Рис. 6. Схема аксиально-поршневого насоса.

На приводном валу 8 при помощи шпонки 9 посажен цилиндровый блок 7, в цилиндрах которого совершают возвратно-поступательное движение поршни 5, опирающиеся на упорно-распределительный диск в виде упорного подшипника 4 и нагруженные пружинами б. Распределитель 12 закреплен в неподвижном корпусе 13 и периодически соединяет цилиндр или с напорной, или со всасывающей камерой - в зависимости от направления относительного движения поршня в цилиндре. Упорный подшипник 4 размещен в чашке 3, которая может поворачиваться в корпусе, меняя угол наклона, а значит, и производительность насоса за счет изменения хода поршней в цилиндровом блоке. Корпус закрыт крышкой 2 и уплотнением 10, обеспечивающими условия смазки опор 1 и 11, а также невоз-можность потери рабочей жидкости и ее загрязнения.

4. В струйных насосах (рис.7) рабочая жидкость (или газЪ (поток ее Gp) с большой скоростью вытекает из сопла 1 и поступает в камеру смешения 2, расположенной в корпусе 3. Из-за увеличения скорости в сечении I-I давление в нем падает, так что возникает разность давлений (напор) между, например, расходной емкостью 5 и сечением I-I. Под действием этого напора жидкость из расходной емкости поступает (поток ее Gп) в камеру смешения. После смешивания жидкостей смесь поступает в диффузор 4. В диффузоре скорость потока уменьшается из-за возрастания поперечного сечения, и кинетическая энергия движения переходит в потенциальную энергию давления.

|

|

Рис. 7.Схема действия и конструкции струйного насоса: сопло 1; камера смешения 2; корпус 3; диффузор 4; расходная емкость 5.

Струйные насосы подразделяются на инжекторы (для создания давлений выше атмосферного) и эжекторы (для создания вакуума в аппаратах).

Производительность струйных насосов оценивают коэффициентом инжекции  = Gп/Gр. Коэффициент инжекции при заданном давлении на выходе из струйного насоса и известных параметрах рабочей и перекачиваемой жидкостей, а также размерах насоса может быть рассчитан из баланса энергий и количества дви-жения потоков. При увеличении развиваемого струйным насосом гидравлического напора Н (или Ар)коэффициент инжекции уменьшается.

= Gп/Gр. Коэффициент инжекции при заданном давлении на выходе из струйного насоса и известных параметрах рабочей и перекачиваемой жидкостей, а также размерах насоса может быть рассчитан из баланса энергий и количества дви-жения потоков. При увеличении развиваемого струйным насосом гидравлического напора Н (или Ар)коэффициент инжекции уменьшается.

5. Диафрагменные насосы (рис.8) служит для перекачивания агрессивных и загрязненных жидкостей.

Рис.8 Диафрагменный топливный насос.

В карбюраторных автомобильных двигателях насосы диафрагменного типа (рис.8) используют для подачи топлива из бака в поплавковую камеру карбюратор.

Корпус 12, головка 16 и крышка 1 топливного насоса отлиты из цинкового сплава. Между фланцами головки и корпуса зажата диафрагма 4, состоящая из четырех слоев хлопчатобумажной ткани, пропитанной топливомаслостойким лаком. Средняя часть диафрагмы закреплена на тяге 13. В головке 16 располо-жены нагнетательный клапан 17 и два впускных клапана 3. Клапаны изготовлены из топливомаслостойкой резины, а их пружины из бронзовой проволоки. Насос приводится в действие от эксцентрика 8 рычагом 7, поворачивающимся на оси 9.

При нажатии выступа эксцентрика 8 на наружный конец рычага 7 диа- фрагма 4 насоса тягой 13 оттягивается вниз. В полости над диафрагмой создается разрежение, под действием которого открываются впускные клапаны 3, топливо из бака, пройдя сетчатый фильтр 2, заполняет полость над диафрагмой. Когда выступ эксцентрика сходит с рычага 7, пружина бвозвращает рычаг в исходное положение. Одновременно диафрагма 4 пружиной 14 прогибается вверх.

Давлением топлива, заполнившего полость над диафрагмой, закрываются впускные клапаны 3 и открывается нагнетательный клапан 17, топливо из насоса подается к фильтру тонкой очистки и далее в поплавковую камеру карбюратора. При заполнении поплавковой камеры топливом диафрагма 4 насоса остается в нижнем положении, а внутренний вильчатый конец рычага 7 перемещается по тяге 13 вхолостую, топливо к карбюратору в этом случае не поступает.

Для заполнения поплавковой камеры карбюратора при неработающем двигателе служит рычаг 11 ручной подкачки. При этом рычаг 7 перемещается валиком 10, который поворачивают от руки рычагом 11. Пружина 5 возвращает рычаг 11 в исходное положение. При повреждении диафрагмы топливо вытекает через отверстие, защищенное сетчатым фильтром 15.

Насосы-монжусы используются для перекачивания агрессивных пожаро- и взрывоопасных жидкостей. К преимуществам этих насосов относятся простота конструкции, эксплуатации, а также отсутствие движущихся частей.

Схема конструкции насоса-монжуса показана на рис.9.

Рис.9. Схема конструкции насоса-монжуса: l-входная труба подачи жидкости; 2 - вентиль спуска жидкости;3-вентильвпускасжатоговоздуха; 4 - манометр; 5-вентиль соединения свакуум-насосом; 6 -вентиль спуска избытка давления воздуха в атмосферу; 7 - вентиль нагнетания; 8-подъемная труба.

Рис.9. Схема конструкции насоса-монжуса: l-входная труба подачи жидкости; 2 - вентиль спуска жидкости;3-вентильвпускасжатоговоздуха; 4 - манометр; 5-вентиль соединения свакуум-насосом; 6 -вентиль спуска избытка давления воздуха в атмосферу; 7 - вентиль нагнетания; 8-подъемная труба.

| Для закачивания жидкости в камеру насоса закрывают вентиль 7, соединяющий нагнетательную линию с камерой насоса и открывают вентиль 6, соединяющий камеру с атмосферой. Затем открывают вентиль 2, соединяю-щий питающую линию с камерой насо-са, а затем открывают вентиль5, соеди-няющий камеру монжуса с вакуум-на-сосом и включают вакуум-насос. После заполнения камеры жидкостью закры-вают вентили 2, 6,5 и отключают вакуум-насос. Для откачки жидкости из мон- жуса открывают вентиль нагнетания 7 и вентильвпускасжатоговоздуха 3. Под действием избыточного давления в камере жидкость вытесняется через трубу 8 и вентиль 7 в нагнетательную линию. Заборник трубы 8 расположен у днища камеры. |

Воздушные подъемники (эрлифты) - используют для подъема воды с большой глубины.

|

|

|

|