|

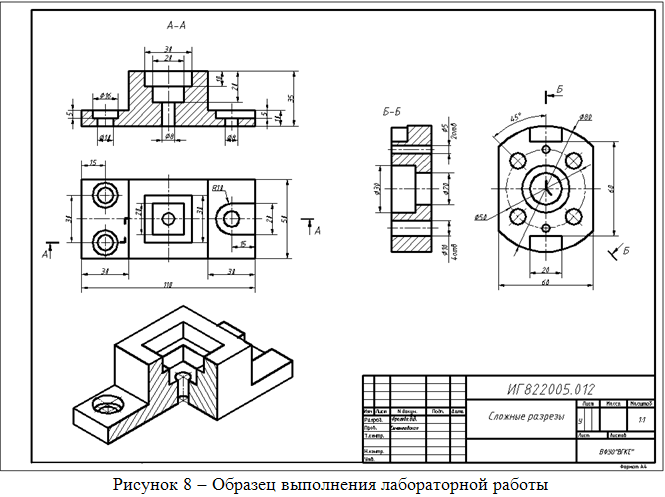

Построение простого разреза. Построение сложного ступенчатого разреза. Образец листа 6. Задание к листу 6. 1 (16) вариант

|

|

|

|

Построение простого разреза

7. по указанным исходным данным (см. задание) начертить главный вид и вид сверху. Вычерчивание изображений лучше начинать с вида сверху. Изображения располагаются в проекционной связи.

8. Выполнить на месте главного вида фронтальный разрез. При необходимости совместить половину вида с половиной разреза.

Выполнять разрез рекомендуется в такой последовательности:

а) в определённом месте предмета мысленно провести секущую плоскость;

б) часть предмета, находящуюся между наблюдателем и секущей плоскостью отбросить;

в) оставшуюся часть предмета спроецировать на фронтальную плоскость проекций и изобразить на месте главного вида.

9. Нанести штриховку. Выделить штриховкой те части модели, которые рассекла секущая плоскость. Оставляем не заштрихованными отверстия, пазы, рёбра жёсткости, тонкие стенки и те грани, которые видны на разрезе, но находятся за секущей плоскостью.

10. Обвести построение.

11. Нанести размерные линии, проставить размеры.

Построение сложного ступенчатого разреза

12. Перечертить только вид, на котором показан след секущих плоскостей.

13. Изобразить и обозначить следы секущих плоскостей, стрелки направления взгляда. Одна секущая плоскость основная, а вторая проходит через пазы и отверстия детали, оси которых не совпадают с основной плоскостью.

14. На месте второго вида выполнить разрез. Место перегиба плоскостей на разрезе не показывается.

15. Выполнить штриховку.

16. Обозначить разрез.

17. Обвести построение.

18. Проставить размеры.

Образец листа 6

Задание к листу 6

|

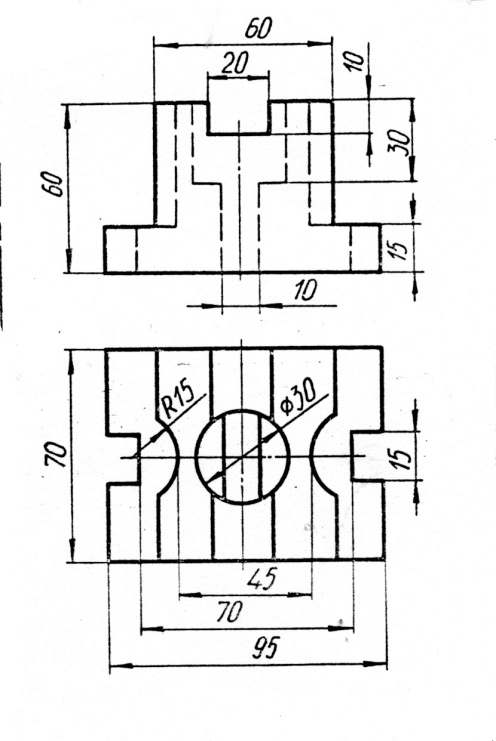

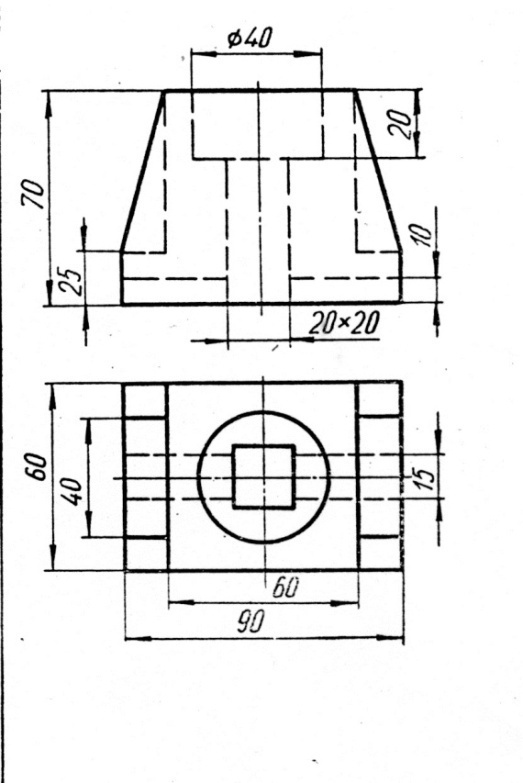

1 (16) вариант | |||

|

| ||

|

2 (17) вариант

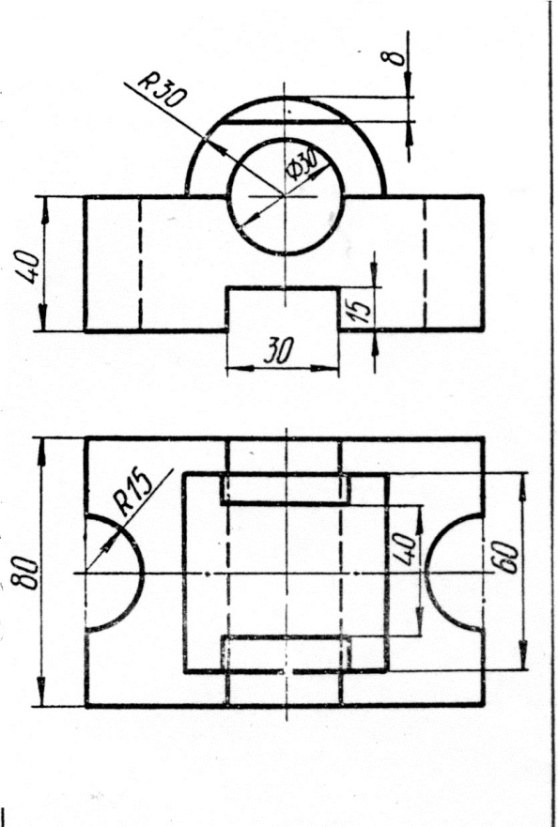

| |||

|

| ||

|

3 (18) вариант | |||

|

| ||

|

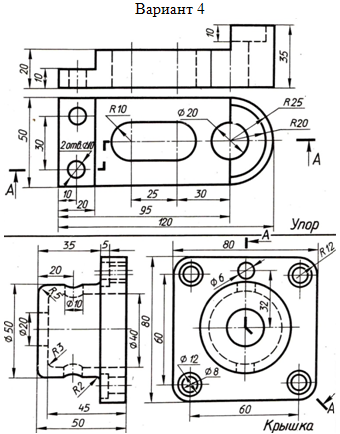

4 (19) вариант | |||

|

| ||

|

5 (20) вариант | |||

|

| ||

|

6 (21) вариант | |||

|

| ||

|

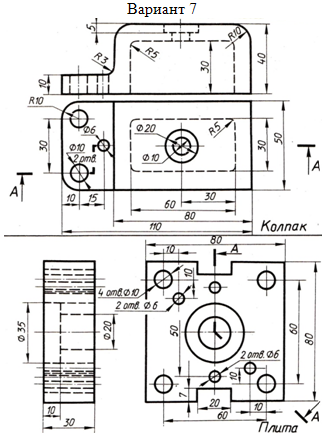

7 (22) вариант | |||

|

| ||

|

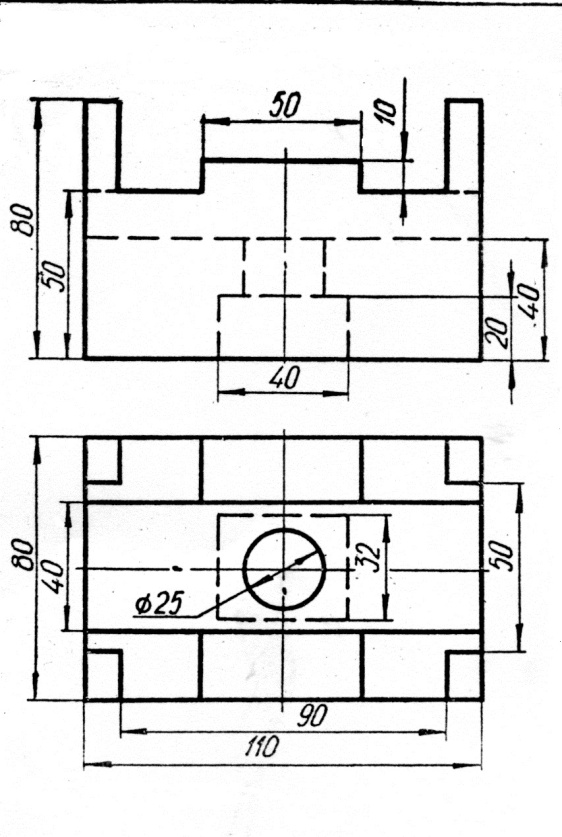

8 (23) вариант | |||

|

| ||

|

9 (24) вариант | |||

|

| ||

|

10 (25) вариант | |||

|

| ||

|

11 (26) вариант | |||

|

| ||

|

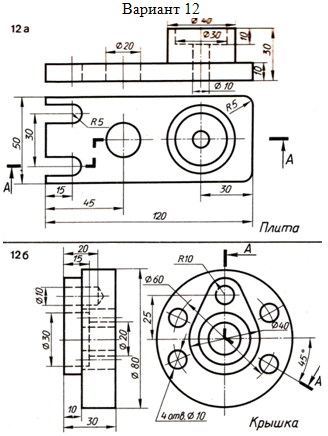

12 (27) вариант | |||

|

| ||

|

13 (28) вариант | |||

|

| ||

|

14 (29) вариант | |||

|

| ||

|

15 (30) вариант | |||

|

| ||

Лист 7. Графическая работа «Стандартные резьбовые соединения»

Неподвижные соединения разделяются на разъемные и неразъемные. Разъемными называются соединения, повторная сборка и разборка которых возможна без повреждения их составных частей. В машиностроении широкое применение нашли разъемные соединения при помощи резьбы или крепежных деталей с резьбой.

Целевое назначение листа: научиться выполнять чертежи резьбовых соединений, с использованием справочной литературы; освоить первоначальные элементы по оформлению сборочных чертежей и спецификации.

Изучаемые вопросы: ГОСТ 2. 315 – 68 «Упрощённые и условные изображения крепёжных деталей на сборочных чертежах»; соединения при помощи резьб и крепежных деталей.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

При изготовлении машин, механизмов, приборов, аппаратов детали, входящие в них, тем или иным способом соединяются между собой. Применяющиеся способы соединения деталей очень разнообразны. Для изображения каждого из них есть особенности, упрощения и условности, предусмотренные стандартами ЕСКД.

К разъёмным соединениям относят соединения резьбовые, клиновые, штифтовые, шпоночные, шлицевые и др. Такие соединения допускают многократную сборку и разборку без нарушения формы и размеров деталей, их составляющих. Каждому виду соединения соответствуют стандарт ЕСКД, который устанавливает особенности, упрощения и условности при его изображении.

|

|

|

Для разъёмного соединения составных частей машин и различных устройств широко применяются соединения при помощи резьбы. Эти соединения обладают такими достоинствами, как универсальность, высокая надёжность, способность воспринимать большие нагрузки, сравнительно малые размеры и малая масса конструктивного элемента, простота изготовления и другие факторы. В промышленности резьбы применяются для получения подвижных соединений, когда возможны взаимные перемещения деталей (винты домкратов, прессов, станков) и неподвижных соединений (с помощью крепёжных изделий, фитингов и т. п. ). Резьбовые соединения подразделяются на два типа:

- соединения, осуществляемые непосредственным свинчиванием деталей, имеющих резьбу;

- соединения, осуществляемые с помощью специальных крепёжных изделий (болт, винт, шпилька, гайка, шайба и др. ).

Неподвижные соединения разделяются на разъемные и неразъемные. Разъемными называются соединения, повторная сборка и разборка которых возможна без повреждения их составных частей. Неразъемными называются соединения, которые нельзя разобрать без их повреждения (соединения при помощи сварки, пайки, клепки и т. д. ). В машиностроении широкое применение нашли разъемные соединения при помощи резьбы или крепежных деталей с резьбой.

|

|

|