|

Порядок выполнения работы. Содержание отчета. Контрольные вопросы к лабораторной работе. Литература. Исследование систем нечислового управления отдельными циклами технологической машины

|

|

|

|

Порядок выполнения работы

1. Ознакомиться с конструкциями транспортирующих устройств.

2. Рассчитать проходимость предложенных преподавателем лотков и скорость движения предмета обработки.

3. Начертить эскиз предмета обработки и профиля лотка.

Содержание отчета

1. Расчет параметров лотка и скорости предмета обработки в конечной точке лотка.

2. Эскизы предмета обработки и лотка.

Контрольные вопросы к лабораторной работе

1. Виды лотков и области их применения.

2. Как рассчитываются основные размеры лотков?

3. Как рассчитывается скорость скольжения детали по лотку?

4. Для каких целей применяются змейковые лотки?

5. Принцип работы лотков с пневмоподушкой.

Литература

1. Автоматическая загрузка технологических машин. Справочник / И. С. Бляхаров, А. А. Иванов и др. – М.: Машиностроение, 1990 – 400 с.

2. Медвидь, М. В. Автоматические ориентирующие загрузочные устройства и механизмы. – М.: Машиностроение, 1963. – 299 с.

Лабораторная работа № 4

Исследование систем нечислового управления отдельными циклами технологической машины

Цель работы: изучение принципа действия кулачковых СУ и систем управления с командоаппаратом. Построение циклограммы работы системы управления.

Оборудование и принадлежности к работе

1. Лабораторный макет манипулятора – 1шт;

2. Командоаппарат – 1шт;

3. Компрессор – 1шт;

4. Источник питания – 1шт;

|

|

|

5. Секундомер – 1шт.

Основные положения

Системы управления отдельными циклами работы оборудования делят на две группы: системы нечислового управления и системы числового программного управления. К первой группе относятся кулачковая система управления, система управления с командоаппаратом, система с упорами и копировальная система управления.

Кулачковые системы управления

Задающая информация в этих системах заложена в профиле кулачков. Основу кулачковых систем составляют кулачковые механизмы в сочетании с рычажными (или без них). Кулачковые системы одновременно выполняют две функции: силового механизма и системы управления. Управление движением перемещаемого органа осуществляется законом, заложенным в профиле кулачка, который воспринимается (считывается) толкателем механизма. Для этой цели кулачок вращается или линейно перемещается относительно толкателя с помощью распределительного вала с приводом или другого механизма, выполняющего функцию устройства ввода информации. Рычажный механизм выполняет функцию преобразователя направления движения и одновременно усилителя. Кулачковый механизм должен развивать силы соизмеримые с силой резания. Это вызывает значительные силы трения в зонах контакта кулачкового механизма и приводит к их интенсивному износу.

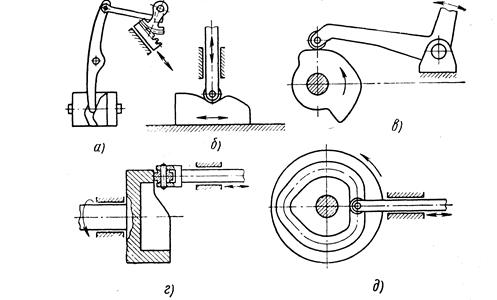

В зависимости от типа применяемых кулачков различают системы с цилиндрическими (рис. 4. 1а), плоскими прямолинейно движущимися (рис. 4. 1б), дисковыми (рис. 4. 1в) и торцевыми кулачками (рис. 4. 1г). Кулачки могут быть открытыми (рис. 4. 1б), закрытыми (рис. 4. 1д) и комбинированными.

Рисунок 4. 1 – Кулачковые механизмы:

а – с цилиндрическим; б – плоским; в – дисковым открытым; г – торцовым;

|

|

|

д – дисковым закрытым кулачком

Проектирование кулачковых механизмов выполняется в следующей последовательности: выбор типа механизма, выбор и обоснование закона движения, определение основных размеров звеньев, графическое построение или аналитический расчет профиля кулачка, расчет размеров звеньев на основе динамических и прочностных условий.

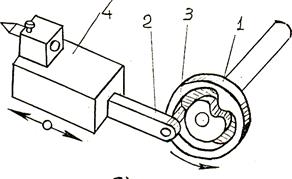

В автоматах применяются кулачковые механизмы различных конструкций с различными передачами, некоторые из них показаны на рисунке 4. 2. Движение кулачка 1 к рабочему органу 4 передаётся либо непосредственно толкателем 2 с роликами 3 (рис. 4. 2а, б, г), либо системой рычагов или рычажно-реечной передачей (рис. 4. 2в). Постоянный контакт кулачка с питателем обеспечивается либо конструкцией кулачка (рис. 4. 2а, г, д), либо с помощью возвратных пружин (рис. 4. 2б, в) или грузиков.

а

|

|

|

|

Рисунок 4. 2 – Конструкции систем управления от кулачков

Кулачковая система управления состоит из набора кулачковых механизмов, каждый из которых обеспечивает функционирование одного рабочего органа. Все кулачки системы управления размещаются на одном или нескольких распределительных валах, и такие системы называются системами управления от распредвала.

Системы управления от распредвала.

Эти системы управления являются разновидностью кулачковых систем. Если в автомате использованы кулачковые системы, то для управления работой каждого механизма служит свой кулачок, свой кулачковый механизм. Для вращения кулачков могут быть использованы индивидуальные приводы. Однако такое решение является нецелесообразным, так как сильно усложняет конструкцию оборудования и сводит на нет преимущества кулачковой системы. Поэтому в большинстве агрегатов для вращения кулачков используют один привод, сообщающий одну или две скорости валу с кулачками. Вал с размещенными на нем управляющими кулачками называют распределительным.

Рассмотрим принцип работы системы управления с распределительным валом на примере металлорежущего автомата (рисунок 4. 3).

На распределительном валу 10 установлены четыре кулачка: один дисковый 7 и три торцовых 6, 8, 9. Кулачки 6 и 7 управляют холостыми и рабочими движениями суппортов 4 и 5, кулачок 9 – механизмом подачи 2 прутка 1 и кулачок 8 – работой зажимного устройства 3. Распределительный вал 10 получает вращение от привода 12 через настроечную цепь 11.

|

|

|

Рисунок 4. 3 – Система управления от распределительного вала

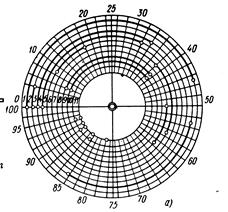

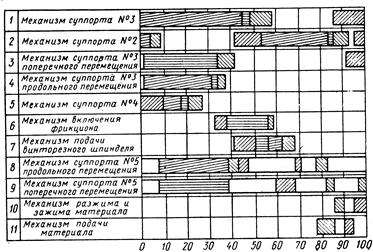

Исходным документом для настройки кулачков служит циклограмма, построенная в полярных (круговая) или прямоугольных (развернутая) координатах. На рисунке 4. 4 приведены циклограммы для токарного автомата, изготовляющего винт.

а б

Рисунок 4. 4 – Циклограммы: а – круговая, б – прямоугольная.

Прямоугольные циклограммы являются универсальными.

Круговые циклограммы используют в основном для автоматов с распредвалами. В прямоугольных циклограммах по горизонтальной оси откладывается время продолжительности цикла. Длина этого поля должна соответствовать длительности цикла выполнения операции. По вертикали циклограммы делится на ряд равных участков в соответствии с числом простых циклов. В левом поле каждого участка записывается наименование рабочего или полного органа.

Для изображения простого цикла можно использовать условные обозначения или графики.

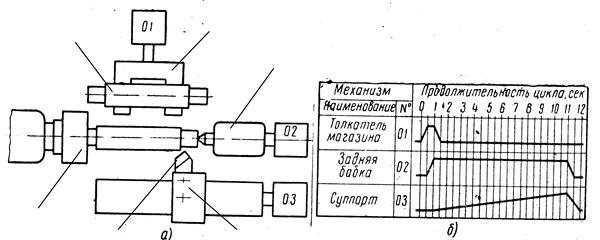

Рассмотрим, как разрабатывается циклограмма работы автомата для обтачивания валика (рис. 4. 5).

| |

| |

| |

| |

|

| |

Рисунок 4. 5 – Принципиальная схема и циклограмма работы автомата для обтачивания валика: а – принципиальная схема; б – циклограмма.

Заготовка 2 из вертикального лотка при помощи толкателя 1, который выполняет также функцию отделителя, переносится на линию центров токарного станка. Затем задняя бабка 3 заталкивает заготовку в поводковый патрон 4. Этим действием осуществляется закрепление заготовки на станке. После закрепления толкатель возвращается в исходное положение, а суппорт 5, несущий резец 6, начинает рабочую подачу. После обработки задняя бабка 3 отходит и исходное положение, обработанная заготовка 1 выталкивается из поводкового патрона 4 пружинным выталкивателем и падает на приемный лоток, суппорт в это время возвращается в исходное состояние. На этом цикл работы автомата заканчивается, и затем следует его повторение. На данной принципиальной схеме приводы 01, 02 и 03 изображены условно квадратами.

|

|

|

Для наглядного представления о последовательности и продолжительности действий отдельных механизмов автомата разрабатывают циклограмму, в которой, как правило, отражают начало и конец прямого и обратного ходов каждого из механизмов. Иногда на циклограммах отражают величину и скорость перемещения.

На рисунке 4. 5, б показан пример выполнения циклограммы для автомата, схема которого была рассмотрена выше. На циклограмме в горизонтальных графах для каждого из механизмов показаны перемещения в виде ломаных линий. Направление вверх соответствует прямому ходу, вниз – обратному. Вертикальными линиями нанесена сетка, соответствующая времени работы автомата в течение одного цикла. Цикл работы автомата начинается с перемещения толкателя 01, который совершает свою работу за 0, 5 секунд. Затем в течение 0, 5 с перемещается задняя бабка 02 и закрепляет заготовку. После закрепления происходит рабочая подача суппорта 03, которая в соответствии с режимами обработки продолжается 10 с. Одновременно с рабочей подачей суппорта начинает совершать обратный ход толкатель 01 и заканчивает его за 0, 5 с. После обработки суппорт совершает обратный ход за 1 с и одновременно с ним за 0, 5 с отходит в исходное положение задняя бабка. Полный цикл работы автомата совершается за 12 с.

К недостаткам кулачковой системы управления следует отнести:

– необходимость проектирования и приготовления нового комплекта кулачков для каждой новой детали, обрабатываемой на автомате;

– трудности при изготовлении кулачков (их делают из цементируемых (марки 20 и 20Х) или закаливаемых (марки 45 и 40X) сталей, доводя рабочую поверхность до твёрдости HRC 50…58);

– трудоёмкость в переналадке автомата (замена кулачков, настройка инструментов и др. ).

– сложность в эксплуатации программ (кулачков) невозможность корректирования программы, возможность износа кулачков и потеря точности управления.

В настоящее время большое распространение получили системы управления с командоаппаратом.

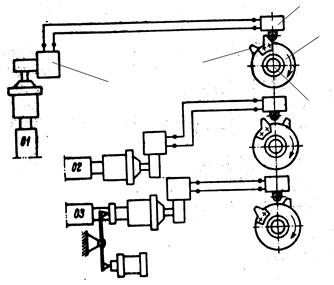

Системы управления от командоаппарата

Командоаппарат состоит из распределительного вала с кулачками и считывающего устройства. В командоаппаратах используются дисковые кулачки или регулируемые кулачки в виде дисков с выступающими упорами, которые можно переставить по окружности диска в требуемое положение. Считывающее устройство содержит датчики того или иного рода (электропереключатели, пневмопреобразователи и т. п. ).

|

|

|

При вращении распределительного вала, кулачки воздействуют на датчики, которые вырабатывают сигналы, управляющие работой приборов рабочих органов автомата. Кулачки аппарата приводятся в движение или от технологической машины или от отдельного двигателя.

Такая система управления может быть циклической или ациклической (рефлекторной). В первом случае управление ведётся по времени, распределительный вал вращается непрерывно с постоянной частотой, приводы включаются через заданные циклограммой промежутки времени. Поскольку в работе участвуют системы передачи команд от датчиков к проводам, то в циклограмме предусматриваются сдвиги команд по времени увеличение длительности кодов и паузы, необходимые для обеспечения надёжного функционирования системы управления. Это приводит к некоторому удлинению цикла и снижению производительности автомата по сравнению с автоматом с кулачковой системой управления.

Во втором случае распределительный вал командоаппарата поворачивается прерывисто, поворот из одного углового положения в другое и подача команды на начало следующего цикла производятся только после получения сигнала о выполнении предыдущего цикла.

Может применяться и смешанный принцип управления: распределительный вал командоаппарата непрерывно вращается и осуществляет управление циклом по времени, но одновременно осуществляется контроль отработки каждого элемента цикла. Если какой либо рабочий орган не придёт в заданное положение, то следующая команда от командоаппарата передана не будет и автомат прекратит работу.

Достоинство систем управления с командоаппаратом в их универсальности, в возможности использовать целесообразные приводы рабочих органов и располагать командоаппарат в удобном месте на некотором расстоянии от объекта управления, в применении более простых и дешевых кулачков, чем в кулачковых системах управления, в достаточной лёгкости изменения программы,

К недостаткам можно отнести снижение производительности и возможность отказов в системе, связывающей командоаппарат с приводом рабочих органов станка.

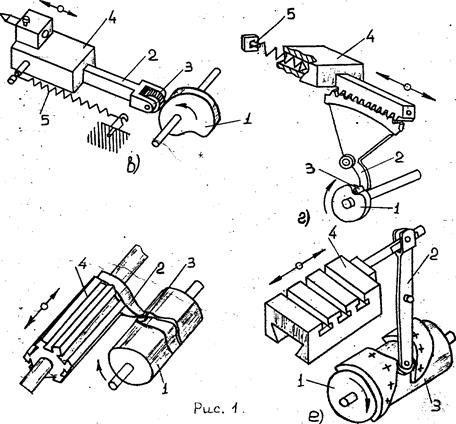

На рисунке 4. 6 представлена система управления от командоаппарата. Командоаппарат состоит из распредвала 5 с дисками 2 на которых крепятся кулачки 3, но в отличие от кулачковых систем управления, где кулачки осуществляют силовое воздействие на рабочий орган, кулачки командоаппарата предназначены для включения – выключения различных датчиков 1. Сигналы от датчиков 1 передаются через согласующие устройства 4 на приводы 01, 02, 03.

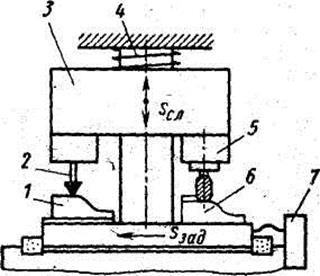

Системы управления при помощи копиров

В этих системах управления задающую информацию несет копир. Такие системы получили широкое распространение не только в машиностроении, но и в ювелирной промышленности при создании сложных форм огранки. Перенос профиля копира на обрабатываемую деталь может быть прямым или косвенным.

При прямом переносе режущий инструмент (или обрабатываемая деталь) получает перемещение в направлении профилирующей подачи непосредственно от копира. Системы с прямым копированием просты по конструкции, однако совмещение функции управления и силового механизма в этих системах приводит к быстрой потере точности. Эти системы не позволяют осуществлять дистанционное управление. На рисунке 4. 7 приведена схема станка с системой прямого копирования.

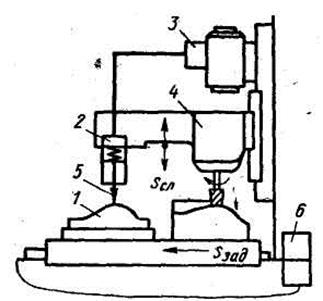

Рисунок 4. 6 – Система управления с командоаппаратом

Рисунок 4. 7 – Система прямого копирования:

1– копир; 2 – щуп; 3 – траверса; 4 – пружина; 5 – шпиндельная головка с фрезой; 6 – заготовка; 7 – привод задающего движения Sзад. .

В значительной степени от указанных недостатков свободны системы непрямого копирования, которые получили наибольшее распространение для автоматизации управления технологическим оборудованием.

В этих системах копир действует не на рабочий орган, а на чувствительный датчик (копировальный прибор), сигнал с которого, пропорциональный изменению профиля копира, является управляющим для регулируемого привода рабочего органа.

По такому способу работают все существующие копировальные системы (гидравлические, электрические и др. ), кроме механической. В зависимости от числа профилирующих (копировальных) движений они могут быть одно- и двухкоординатными копировальными системами.

Подавляющее большинство копировальных систем составляют системы с автоматическим обходом контура копира.

Рассмотрим принцип работы такой системы (рис. 4. 8). При перемещении копира 1 от задающего привода 6 относительно копировального прибора 2 профиль копира воздействует на его подвижный элемент – щуп 5, смещая последний относительно неподвижной части. Чувствительный датчик копировального прибора улавливает это относительное перемещение и преобразует его в один из удобных для привода видов сигнала управления (электрический, гидравлический и реже пневматический). Сигнал управления усиливается и поступает в регулируемый привод рабочего органа 4.

Рисунок 4. 8 – Копировальная система непрямого действия:

1- копир; 2- копировальный прибор; 3- привод следящего перемещения траверсы Sсл. ; 4 - шпиндельная головка с обрабатывающим инструментом; 5- щуп;

6- привод задающего движения Sзад.

С поступлением сигнала управления привод 3 начинает перемещать траверсу вместе с рабочим органом 4 и неподвижной частью копировального прибора в направлении, соответствующем уменьшению рассогласования неподвижной части копировального прибора относительно щупа 5, т. е. в направлении, соответствующем уменьшению сигнала управления. Таким образом, в копировальных системах непрямого действия используется сервопривод или следящий привод. Источником информации и ее носителем в этих системах управления является профиль копира 1 (плоского или объемного).

Информация с копира считывается копировальной головкой контактным или бесконтактным способом. Передача и преобразование считанной информации осуществляются различными преобразователями непрерывного и релейного принципа действия. Информация здесь перерабатывается регулирующими приводами (чаще электрическими и гидравлическими).

|

|

|