|

Сварка трением. Контактная сварка. Оборудование для контактной сварки. Подготовка поверхностей к контактной сварке. Технология электрошлаковой сварки

|

|

|

|

Сварка трением

Сварка трением — образование сварного соединения при такой разновидности сварки давлением происходит при взаимном перемещении свариваемых изделий относительно друг друга при действии на них давления.

Последовательность образования сварного соединения:

- Снятие оксидной пленки в результате действия сил трения.

- Постепенный разогрев кромок до пластичного состояния, возникновение временного контакта и дальнейшее его разрушение, высокопластичный металл вытесняется из стыка.

- Остановка вращения, образование сварного соединения.

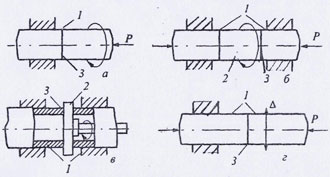

На рисунке представлены схемы процесса сварки трением: 1 — свариваемые детали, 2 — вставка, 3— зона сварки. Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

На рисунке представлены схемы процесса сварки трением: 1 — свариваемые детали, 2 — вставка, 3— зона сварки. Теплота может выделяться при вращении одной детали относительно другой (схема а) или вставки между деталями (схемы б и в), при возвратно-поступательном движении деталей в плоскости стыка с относительно малыми амплитудами Д и при звуковой частоте (схема г). В процессе вращения детали прижимаются друг к другу постоянным или возрастающим давлением Р. Сварка завершается осадкой и быстрым прекращением вращения.

Разновидностью сварки трением можно назвать инерционную сварку — вращаемую деталь закрепляют в маховике, маховик раскручивают до определенной скорости, детали соединяют, маховик останавливают.

Контактная сварка

Контактная сварка — это один из термомеханических классов сварки, при котором сварное соединение образуется в результате нагрева свариваемых изделий и последующей пластической деформации места соединения под действием сжимающего усилия.

Основные способы контактной сварки — точечная, стыковая и шовная (роликовая) сварка. Английский физик Уильям Томсон (лорд Кельвин) стал родоначальником сварки, впервые применив стыковую сварку в 1856 году. В 1877 российский ученый Бенардос предложил способы контактной шовной (роликовой) и точечной сварки. В том же 1877 в США Элиху Томсон самостоятельно разработал стыковую сварку и внедрил ее в промышленность. В России контактная сварка была внедрена в промышленность в 1936 году после наладки серийного выпуска контактных сварочных машин.

|

|

|

Оборудование для контактной сварки

Сварочные аппараты для контактной сварки классифицируются по возможности переноски:

- стационарные,

- сварочные клещи — подвесные сварочные аппараты,

- передвижные,

по роду тока в сварочном контуре: постоянного или переменного тока от импульса тока, выпрямленного от разряда конденсатора или в первичной цепи сварочного трансформатора. Каждый аппарат для контактной сварки состоит из:

- электрической части — состоит из силового сварочного трансформатора, вторичного сварочного контура, прерывателя первичной цепи сварочного трансформатора и регулятора цикла сварки;

- механической части — привод сжатия, привод зажатия и привод осадки;

- пневмо- или гидросистемы — аппаратура подготовки, регулирования и подвода воздуха к приводу;

- системы водяного охлаждения — штуцер разводящей, приемной гребенки, запорные вентили и гидравлические реле.

Для замыкания вторичного контура через свариваемые детали в контактной сварке служат сварочные электроды. А при шовной сварке электроды-ролики перемещают свариваемые детали и удерживают их в процессе нагрева и осадки.

Важнейшая характеристика электродов — стойкость, способность сохранять исходную форму, размеры и свойства при нагреве рабочей поверхности до температуры 600 0С и ударных усилиях сжатия до 5 кг/мм².

Подготовка поверхностей к контактной сварке

При подготовке поверхностей должны выполняться следующие требования:

|

|

|

- сопрягаемые поверхности деталей должны быть ровными, плоскости их стыка при сварке должны совпадать;

- в контактах электрод-деталь должно быть обеспечено как можно меньшее электрическое сопротивление;

- в контакте деталь-деталь сопротивление должно быть одинаковым по всей площади контакта.

Технология электрошлаковой сварки

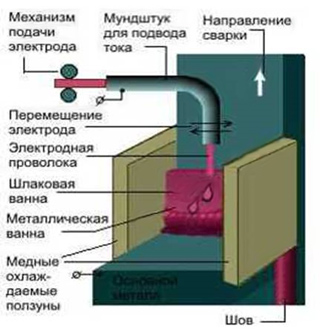

Расплавленные флюсы образуют шлаки, которые проводят ток. При протекании тока через шлаки выделяется теплота — это основа электрошлаковой сварки. Через шлаковую ванну (расплавленный шлак) связаны электрически основной металл и электрод. В результате нагрева металл электрода и кромки основного металла плавятся, образуется ванна расплавленного металла.

Расплавленные флюсы образуют шлаки, которые проводят ток. При протекании тока через шлаки выделяется теплота — это основа электрошлаковой сварки. Через шлаковую ванну (расплавленный шлак) связаны электрически основной металл и электрод. В результате нагрева металл электрода и кромки основного металла плавятся, образуется ванна расплавленного металла.

Расход флюса при электрошлаковой сварки невелик и обычно не превышает 5% массы наплавленного металла. Доля основного металла в шве может быть снижена до 10—20%. Ввиду малого количества шлака легирование наплавленного металла происходит в основном за счет электродной проволоки. По сравнению со сварочной дугой шлаковая ванна — менее концентрированный источник теплоты. Следовательно термический цикл электрошлаковой сварки характеризуется медленным нагревом и охлаждением основного металла.

Так как выделение теплоты в шлаковой ванне происходит главным образом в области электрода, максимальная толщина основного металла, свариваемого с использованием одной электродной проволоки, обычно ограничена 60 мм. При сварке металла большей толщины электроду в зазоре между кромками сообщают возвратнопоступательное движение или используют несколько неподвижных или перемещающихся электродов — появляется возможность сварки металла сколь угодно большой толщины.

|

|

|