|

Таблица 4

|

|

|

|

Сравнительные характеристики режимов сварки стеклянных трубок

| Мощность лазерного излучения, Вт | Диаметр светового пятна, мм | Скорость вращения, об/мин | Продолжи-тельность операции, сек | |

| Сварка капилляра в термометре (стекло № 360) | 0, 8 | |||

| Сварка колец встык (стекло С49-2) | 4, 0 | 0, 5 |

В табл. 4 приведены сравнительные характеристики режимов поточечной сварки за один оборот и сварки путем плавного прогрева всей линии сварки при большой скорости вращения трубки. Очевидно, что энергоемкость поточечной сварки меньше за счет относительно меньшей поверхности теплоотдачи в окружающую среду. Расчет режимов поточечной поверхностной сварки можно проводить по формулам (3) – (6).

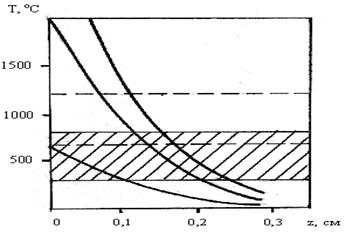

Проведенные расчеты [43] показали, что при плотностях мощности менее 104 Вт/см2 существующая теория хорошо согласуется с экспериментальными данными. На рис. 6 показано расчетное распределение температуры в стекле С49-2 при воздействии лазерного излучения мощностью 100 Вт с диаметром светового пятна 4 мм и различных скоростях перемещения обрабатываемой поверхности. Там же пунктирными линиями показан температурный интервал, в пределах которого происходит процесс сварки.

Верхняя граница соответствует температуре испарения стекла (1200 0С), нижняя - температуре размягчения стекла (700 0С), когда вязкость его достигает величины порядка 105…106 Пз. Как уже указывалось ранее, из-за низкой термостойкости стекла при осуществлении сварки необходим предварительный подогрев деталей перед сваркой. На рис. 8 заштрихованная область соответствует температурному интервалу осуществления сварки с учетом предварительного прогрева до 400 0С, т. е. смещенный вниз по оси температур на 400 0С.

|

|

|

Рис. 8. Зависимость температуры Т от глубины z в стекле С49-2 при воздействии лазерного излучения мощностью 100 Вт при диаметре светового пятна 4мм и различных скоростях перемещения

Пересечение графиков температурного распределения в стекле с нижней границей заштрихованной области определяет по оси z максимальную толщину стекла, которую можно проварить при данной скорости. Эта толщина возрастает с уменьшением скорости перемещения, однако, как видно из приведенных зависимостей, это возрастание не беспредельно. Если уменьшение скорости в 2 раза с 0, 2 см/с до 0, 1 см/сек, приводит к увеличению глубины проплавления с 1, 1 мм до 2, 2 мм, то дальнейшее уменьшение скорости в 2 раза до 0, 05 см/с дает увеличение глубины проплавления лишь до 2, 6 мм.

Таким образом, приведенные на рис. 8 расчетные зависимости температурного распределения в стекле подтверждают установленный экспериментально факт неосуществимости сварки путем поверхностного нагрева стекла толщиной более 3 мм.

В [44] описаны режимы лазерной сварки стеклянной трубки с диском при меньшей мощности лазерного излучения. В работе использован СО2-лазер типа ЛГ-22 мощностью 30…35 Вт. Толщина стенки трубки 1, 5 мм, толщина диска 1, 6 мм, наружный диаметр 38 мм, стекло марки С52-1. Вращающиеся детали помещались в электропечь с отверстием для входа лазерного излучения и нагревались до температуры размягчения (700 0С) со скоростью 80…100 град/мин. После этого на линию сварки направлялся лазерный пучок, сфокусированный до диаметра 3…4. мм и сварка осуществлялась за 3 оборота изделия (для исключения возможности непровара) с линейной скоростью перемещения материала 2 мм/с. После сварки производился отжиг изделия при температуре 700 0С в течение 3 мин, с последующим снижением температуры со скоростью 50…60 град/мин до 60…80 0С.

|

|

|

Полученные изделия испытаны на вакуумную плотность с помощью гелиевого течеискателя ПТИ-7А, получено отсутствие течи с точностью 10-7 л. мкм рт. ст. /с. Остаточные напряжения в сварном шве составляют 60…90 нм/см. Замеры геометрических размеров изделий показали увеличение точности изготовления по сравнению со сваркой газовой горелкой на порядок, точность составляет 0, 2 мм. В работе также проводились эксперименты по сварке трубок с толщиной стенки 5 мм, при этом полного провара стыка получить не удалось.

Отработка технологии герметизации стеклянных оболочек ЭЛП с помощью луча лазера вместо газо-плазменного метода с целью улучшения центровки ЭОС, существенного уменьшения степени окисления ЭОС проводилась в [45]. Режим сварки на модифицированной установке герметизации, описанной выше [44], подобран так, чтобы обеспечить остаточные напряжения в сварном шве 60…80 нм и отсутствие окисления деталей ЭОС. Время сварки составило при этом 30 мин при скорости вращения шпинделя 0, 5 об/мин. Для сравнения проводилась сварка этих же оболочек на установке И4. 022. 0071, которая обеспечивает время сварки 12 мин, однако остаточные напряжения в полученных изделиях составляют 100…120 нм и детали ЭОС окисляются до золотисто-желтого цвета.

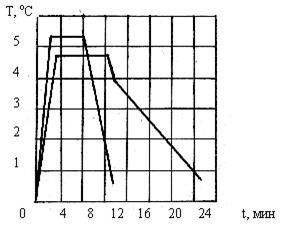

Рис. 9. Тепловой режим работы электрической печи при лазерной герметизации ножек видиконов:

1 – на установке модели И4. 022. 0071;

2 – на установке лазерной герметизации.

На рис. 9 показаны тепловые режимы работы электропечей подогрева области сварки для установок И4. 022. 0071 и лазерной герметизации. Здесь хорошо видно, что увеличение скорости нагрева-охлаждения печи приводит к заметному сокращению времени сварки, но при этом заметно увеличиваются остаточные напряжения и, следовательно, снижается надежность прибора.

В работе [45] также опробовано соединение ножки толщиной до 3, 8 мм с цилиндром толщиной стенки до 2 мм и внешним диаметром до 55 мм из стекол С52-1 и С93-1. Так, при сварке стеклянных оболочек из стекла С93-1 на лазерной установке герметизации получено герметичное соединение с остаточными напряжениями 100…120 нм, окисление деталей внутренней арматуры отсутствовало.

Другой способ оптимизации режима лазерной сварки с целью уменьшения остаточных напряжений описан в работе [46]. При сварке оптических окон газоразрядных лазеров диаметром 10 мм и толщиной 1…1, 3 мм с разрядной трубкой применялся комбинированный отжиг зоны сварки, состоящий из отжига лазерным излучением и отжига в печи. Сварка производилась по следующей технологии:

|

|

|

- область сварки прогревалась в электропечи до 410 0С в течение 3…5 мин;

- в зону сварки направлялось лазерное излучение малой плотности мощности при относительном перемещении лазерного пучка и изделия со скоростью 1…2 мм/с;

- плотность мощности излучения плавно увеличивалась путем перемещения фокусирующей линзы из NaCl (фокусное расстояние 100 мм) со скоростью 60 мм/мин до расстояния между линзой и изделием – 120 мм;

- производилась сварка оптического окна, при этом диаметр светового пятна на поверхности изделия составлял 1 мм;

- плотность мощности излучения плавно уменьшалась перемещением фокусирующей линзы в исходное положение со скоростью 60 мм/мин;

- изделие отжигалось в печи в течение 20…25 мин при температуре 480 0С, затем она снижалась плавно до комнатной температуры.

Сваренные таким образом изделия были испытаны на термоустойчивость при 450 0С, на долговечность и на герметичность при давлении (3…5) . 10-7 мм рт. ст. Получены положительные результаты.

Рис. 10. Сварка стекла с предварительным созданием клиновидной щели (а) и сечение полученного сварного шва (б):

1, 2 – свариваемые детали; 3 – поверхность соприкосновения деталей; 4, 5 – края V- образного зазора (щели); 6 – V – образная щель; 7 – сфокусированный пучок лазерной энергии; 8 – поверхностный изгиб (канавка).

Увеличение глубины проплавления при традиционной поверхностной лазерной сварке может быть достигнуто несколькими путями. Во-первых, можно перед сваркой на стыке деталей 1, 2 создать расширяющуюся наружу щель 6 (рис. 10а) и сфокусировать лазерный луч 7 так, чтобы фокус линзы был расположен глубже щели, и чтобы часть энергии лазерного излучения попадала на края щели 4, 5 [47]. Стекло по поверхностям 4, 5 расплавляется и заполняет щель 6 под действием сил поверхностного натяжения. После сварки обеих частей 1 и 2 образуется прочный сварной шов с незначительным поверхностным углублением 8, которое изображено на рис. 9б.

Этот способ позволяет сваривать стеклянные детали большой толщины, однако требует большой точности попадания лазерного излучения на края щели и большой точности предварительной подготовки кромок стеклянных деталей.

|

|

|