|

Напряжённое состояние поверхностных слоев после лазерной закалки.

|

|

|

|

Напряжённое состояние поверхностных слоев после лазерной закалки.

Формирование напряжений при охлаждении поверхности можно представить таким образом. После прекращения лазерного воздействия наиболее быстро охладится внутренний слой металла, лежащий возле непрогретого исходного слоя. Приповерхностный слой охлаждается и сжимается в последнюю очередь. Это приводит к большой неравномерности в распределении остаточных напряжений. Величина же и интервалы изменения напряжений при обработке зависит от режимов обработки, и прежде всего от мощности излучения.

Остаточные деформации, как правило, увеличиваются при увеличении степени перекрытия пятен или полос упрочнения. Кроме того, размер деформации зависит от коэффициента перекрытия и координатной последовательности обработки. Оптимальные режимы с этой точки зрения - равномерное и симметричное заполнение поверхности пятнами или полосами упрочнения.

После лазерной закалки по оптимальным режимам при достаточных размерах обрабатываемых деталей и небольших размерах ЗВЛ поводки минимальны, и этим процесс выгодно отличается от термообработки с помощью неконцентрированных источников тепла.

Коррозионная стойкость.

При лазерной сварке нержавеющих сталей возможно растворение карбидов хрома и более равномерное распределение хрома в твёрдом растворе, что в результате приводит к увеличению стойкости против межкристаллитной коррозии.

Вместе с тем, повышенная концентрационная неоднородность при лазерной обработке углеродистых сталей, сохранение элементов исходной структуры, наличие остаточного аустенита является предпосылкой ухудшения коррозионной стойкости после закалки лазером. Однако коррозионная стойкость сталей сильно зависит от класса обрабатываемых материалов, режимов и технологических схем лазерной обработки.

|

|

|

Лазерный синтез катализаторов. Использование лазерного излучения для изменения каталитических свойств материалов.

Получение оксидных катализаторов при лазерном нагреве солей металлов:

-изменение коэффициента поглощения материала вследствие изменения его фазового состава - деструкция/синтез – резонансное поглощение и термическое разложение /синтез (оксид никеля).

NiCO3 à NiO + CO2

Лазерная обработка является перспективным методом синтеза и активации катализаторов. Каталитическая активность оксидов, полученных при разложении кристаллогидрата нитрата никеля под действием лазерного излучения, значительно выше активности оксида, полученного традиционным печным отжигом.

13. Лазерные технологии в микроэлектронике

Лазерный отжиг, рекристаллизация и легирование полупроводников.

Лазерное нанесение тонких пленок, изменение химического состава поверхностных слоев деталей микроэлектроники

Лазерная обработка тонких пленок, запись информации

Лазерный отжиг, рекристаллизация и легирование полупроводников.

Ионной имплантацией в поверхностных слоях Si внедряют ионы B, As, P получают p- и n- проводимость. Поверхностный слой имеет сильно нарушенную структуру. Термический отжиг всей пластины (до 1200 0С в вакууме в течении 10 …60 мин) не полностью устраняет дефекты. Лазерный отжиг локальный, отжиг отдельных областей без ухудшения параметров всей пластины, проводится с высокой скоростью и малой продолжительностью, что исключает необходимость вакуумирования.

Два метода лазерного отжига – непрерывным и импульсным излучением.

Отжиг лазерным импульсом: нагревают локально до температуры плавления. Происходит эпитаксиальное прорастание примеси в жидкую фазу с перемещением примесных атомов в вакансии решетки. Затем идет перекристаллизация. Процесс пороговый, для каждого материала существует интервал плотности энергии лазерного излучения, при котором происходит эффективно лазерный отжиг. Например, для имплантированного кремния при использовании импульсов рубинового лазера (τ и ≈ 15 …20 нс) плотности энергии лазерного излучения 0, 6 …3, 0 Дж/см2.

|

|

|

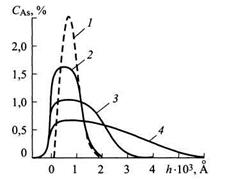

Количество примеси изменяет коэффициент поглощения излучения лазера и снижает порог лазерного отжига. Характер искажений решетки определяется типом примеси. При внедрении В и P в решетку Si решетка сжимается, а при внедрении Sb – растягивается. Лазерный отжиг очень чувствителен к интенсивности лазерного излучения. При большей интенсивности лазерного излучения происходит большее проникновение атомов примеси в подложку. Увеличение интенсивности излучения вдвое с 38 до 76 МВт/см2 приводит к расплыванию размера пятна имплантации As в кремнии также в два раза с 2 мкм до 4 мкм.

Изменение концентрации As по глубине при облучении импульсным Nd: YAG-лазером:

1 — после внедрения примеси; 2-4 —облучение с интенсивностью 38, 67 и 76 МВт/см2 соответственно

Изготовление пластин – кремний на сапфире приводит сильным искажениям на границе раздела Si – Al2O3. Термический отжиг только частично снимает напряжения, а лазерный отжиг позволяет полностью снять напряжения и получить характеристики кремния как в монолитной пластине. Объясняется перекристаллизацией жидкого кремния на подложке сапфира. Дополнительный подогрев сапфировой подложки дает лучшие результаты.

Для лазерного отжига мощность лазера должна быть стабильной. Например, изменения мощности на 8% приводит дефектам отжига.

Лазерное легирование поверхности полупроводников используют для формирования электрических контактов. Нанесение на поверхность присадочного материала (например, методом ионного осаждения) и оплавление поверхности лазерным излучением.

Металлические (Pt, Au, Ni, Nb, Mo) компоненты осаждают в виде тонких дорожек на поверхность кремния. Затем нагревают до нескольких сотен градусов (700 0С). Образуются силициды этих металлов PtSi, NiSi и др. В процессе облучения происходит плавление порошка, взаимное перемешивание поверхностного слоя и после прохождения лазерного пучка – затвердевание.

|

|

|

Двухволновая система отжига λ = 0. 53 и 1. 06 мкм. Вначале импульс излучения с λ = 0. 53 мкм приводит к плавлению поверхностного слоя, затем отжиг импульсом излучения с λ = 1. 06 мкм. В твердом растворе растворимость Sb, B, P, As в Si существенно возрастает. Например, твердый раствор (импульсный отжиг) Те в GaAs растворимость в 10 раз выше обычной растворимости.

Применение непрерывных СО2 и Nd: YAG лазеров для отжига Si, требует прогрева пластины до 400 0С из-за малого коэффициента поглощения. Более эффективно применение лазеров на Ar и Kr.

|

|

|