|

Практическая работа №1. 4. Рабочее место — это место, где работник должен находиться или куда ему необходимо прибыть в связи с его работой и которое прямо или косвенно находится под контролем работодателя. Организация рабочего места

|

|

|

|

Министерство образования и науки Российской Федерации

Федеральное государственное образовательное

учреждение высшего образования

«Ковровская Государственная Технологическая Академия

имени В. А. Дегтярева»

Энергомеханический колледж

ОТЧЕТ ПО

ПРАКТИЧЕСКИМ РАБОТАМ

по Дисциплине: «Технология машиностроения»

Руководитель: Климова И. В.

Исполнитель: Зверев А. М.

ст. гр. СМ-120/1

Ковров, 2022 г.

Практическая работа №1.

В ходе работы была выполнена презентация с помощью интернет ресурсов, которая прилагается в электронном виде. По теме « ».

Вывод:

Практическая работа №2.

1. Технологический процесс (ТП), сокр. техпроцесс — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

2. Тип производства — это комплексная характеристика технических, организационных и экономических особенностей машиностроительного производства, обусловленная его специализацией, типом и постоянством номенклатуры изделий, а также формой движения изделий по рабочим местами Различают три основных типа производства:

- Единичное характеризуется малым объемом выпуска одинаковых изделий.

- Серийное характеризуется ограниченным списком изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объёмом выпуска.

- Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция.

|

|

|

3. Базированием называют придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76). База – это элементы изделия: поверхности, оси, линии или точки, положение которых ориентирует изделие определенным образом на станке или в сборочной единице.

Пример базирования:

4. Рабочее место — это место, где работник должен находиться или куда ему необходимо прибыть в связи с его работой и которое прямо или косвенно находится под контролем работодателя. Организация рабочего места

Цель организации рабочего места - это более эффективное выполнение работы сотрудником с полным использованием предоставленного ему оборудования.

Рабочее место должно быть безопасным и комфортным во избежание профессиональных заболеваний и несчастных случаев.

При организации рабочего места важно учитывать:

· освещенность (не менее 300 лк)

· температуру (среднесуточной температуре на улице ниже 10°С амплитуда ее колебаний в помещении должна составлять 22-24°С. При температуре внешней среды больше указанного значения – 23-25°С)

· шум (допустимый уровень шума, который не наносит вреда слуху даже при длительном воздействии на слуховой аппарат, должен быть — 55 дБ в дневное время и 40 дБ ночью).

· высоту рабочей поверхности (должна быть подобрана под каждого работника на уровне локтя или чуть ниже его);

· площадь рабочей поверхности (работа за компьютером) - если монитор жидкокристаллический, плазменные, LED, OLED и другие - не менее 4, 5 кв. м, а для экранов на базе электронно-лучевой трубки - 6 кв. м.

Практическая работа № 3

|

|

|

Обработка поверхностей деталей сверлением,

зенкерованием и развертыванием

Цель работы: ознакомиться с конструкцией сверлильного станка, типами сверлильного инструмента и видами сверлильных работ.

Сверление – процесс получения отверстий в сплошном металле. В заготовках встречаются в основном два вида отверстий: сквозные, проходящие через всю толщину детали, и глухие, просверливаемые лишь на определенную глубину. Режущий инструмент, применяемый для получения отверстий – сверла. Диаметр сверла соответствует диаметру полученного отверстия.

Сверла закрепляются в патронах, устанавливаются на шпинделе сверлильного станка и вращаются – главное движение. Подача также осуществляется режущим инструментом вручную или автоматически.

Кондукторы

Для направления режущего инструмента и фиксирования заготовки соответственно требованиям технологического процесса применяют различные кондукторы. Кондукторы должны обеспечивать получение отверстий нужного размера, в нужном месте и устанавливаются на неподвижном столе сверлильного станка. Кондуктор устанавливают на сверлильном станке так, чтобы центр сверла совпал с центром отверстия кондуктора. Для получения такого же отверстия, но в другом месте делали, кондуктор перемещают так, чтобы вновь центр сверла совпал с центром отверстия в кондукторе

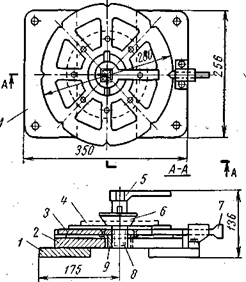

На рис. 1 показан кондуктор для сверления отверстий во фланцах для стальных труб. К нижней части кондуктора приварены две опорные полосы с отверстиями для крепления кондуктора к столу сверлильного станка. Опорные полосы приварены к опорному диску с отверстием посередине, в котором свободно поворачивается фланцевая пята. Пята имеет центральное отверстие с резьбой для зажимного. болта. К пяте прикреплен разметочный диск, на окружности которого на одинаковом расстоянии друг-от друга расположены восемь углублений (соответственно наибольшему числу отверстий во фланце). Для сверления

Рис. 1. Кондуктор для сверления отверстий во фланцах: 1 — опорные полосы, 2 — опорный диск, 3 — разметочный диск, 4 — фланец, 5 — ручка, 6 — конус, 7 — защелка, 8 — зажимный болт, 9 — пята

|

|

|

отверстий фланец укладывают на разметочный диск, укрепляют поворотом ручки и центрируют при помощи конуса. Кондуктор устанавливают на сверлильном станке так, чтобы центр сверла совпал с окружностью, на которой расположены отверстия во фланце. Фланец укладывают на подкладку. Затем диск устанавливают так, чтобы в углубление на окружности попала защелка.

После сверления первого отверстия диск переставляют, чтобы -защелка попала в углубление для сверления следующего отверстия. Из-за неправильного или непрочного закрепления деталей, неправильной заточки сверл, забивания канавки сверла стружкой, недостаточного охлаждения сверла, неправильной скорости резания и подачи сверла происходит поломка сверл. При неправильном подборе сверл, неправильном креплении их и неверных приемах работы возможны следующие виды брака: размер отверстия больше требуемого, неправильной скорости резания и подачи сверла происходит поломка сверл. При неправильном подборе сверл, неправильном креплении их и неверных приемах работы возможны следующие виды брака: размер отверстия больше требуемого

Сверлильный станок 2118А

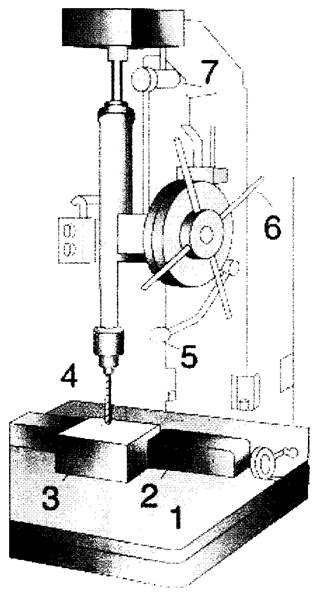

Сверлильный станок - один из самых простых металлообрабатывающих станков. Стол вручную перемещается по вертикали (а в некоторых моделях и по радиусу)

. Рис. 2 Сверление спиральным сверлом малого отверстия в массивной заготовке. 1 - стол; 2 -тиски; 3 - деталь; 4 - сверло; 5 - автоматическая подача; 6 - ручная подача; 7 -переключение подачи.

Процесс сверления сквозных отверстий отличается от процесса сверления глухих отверстий. Когда при сверлении сквозных отверстий сверло выходит из отверстия, сопротивление материала заготовки уменьшается скачкообразно. Если не уменьшить в это время скорость подачи сверла, то оно, заклиниваясь, может сломаться. Особенно часто это случается при сверлении отверстий в тонких заготовках, сквозных прерывистых отверстий и отверстий, расположенных под прямым углом одно к другому. Поэтому сверление сквозного отверстия производят с большой скоростью механической подачи шпинделя. В конце сверления нужно выключить скорость подачи и досверлить отверстие вручную со скоростью, меньшей, чем механическая. При сверлении с ручной подачей инструмента скорость подачи перед выходом сверла из отверстия следует также несколько уменьшить, сверление необходимо производить плавно. и через отверстия кондуктора просверливают отверстия в изделии.

|

|

|

Назначение и основные типы сверл.

Сверло представляет собой режущий инструмент для обработки отверстий в сплошном материале, либо для рассверливания отверстий при двух одновременно происходящих движениях: вращении сверла вокруг его оси и поступательном движении подачи вдоль оси инструмента.

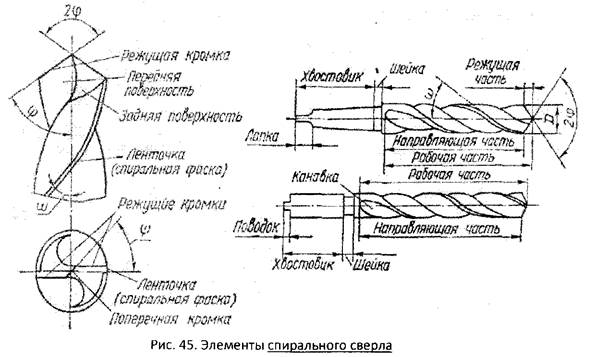

В промышленности применяются следующие основные типы сверл: спиральные, перовые пушечные, ружейные, для кольцевого сверления, центровочные, специальные. Сверла изготовляются из быстрорежущей стали марок Р18, Р12, Р9, Р6МЗ, Р9К5 и др. Спиральное сверло Спиральное сверло является основным типом сверл, наиболее широко распространенным в промышленности (рис. 45). Оно используется при сверлении и рассверливании отверстий диаметром до 80 мм и обеспечивает обработку отверстий по 4—5-му классам точности и с чистотой поверхности 2—3-го классов. Спиральные сверла состоят из следующих основных частей режущей, направляющей или калибрующей, хвостовика и соединительной. Режущая и направляющая части в совокупности составляют рабочую часть сверла, снабженную двумя винтовыми канавками.

Режущая часть спирального сверла состоит из двух зубьев, которые в процессе сверления своими режущими кромками врезаются в материал заготовки и срезают его в виде стружки. Это основная часть сверла. Условия работы сверла определяются главным образом конструкцией режущей части сверла.

Направляющая часть сверла необходима для создания направления при работе инструмента. Поэтому она имеет две направляющие винтовые ленточки, которые при сверлении соприкасаются с рабочей поверхностью направляющей втулки и со стенками обработанного отверстия. Направляющая часть имеет вспомогательные режущие кромки — кромки ленточки, которые участвуют в оформлении (калибровании) поверхности обработанного отверстия. Кроме этого направляющая часть сверла служит запасом для переточек инструмента. Она обеспечивает также удаление стружки из зоны резания.

Хвостовик служит для закрепления сверла на станке. Он с помощью цилиндрической шейки соединяется с рабочей частью сверла. Наиболее часто рабочая часть сверла изготовляется из быстрорежущей стали, а хвостовик из стали 45. Рабочая часть и хвостовик соединяются сваркой. В промышленности используются также твердосплавные сверла. Режущая часть этих сверл оснащается пластинками твердого сплава либо твердосплавными коронками. У твердосплавных сверл малого диаметра полностью вся рабочая часть может изготовляться из твердого сплава.

|

|

|

Перовое сверло

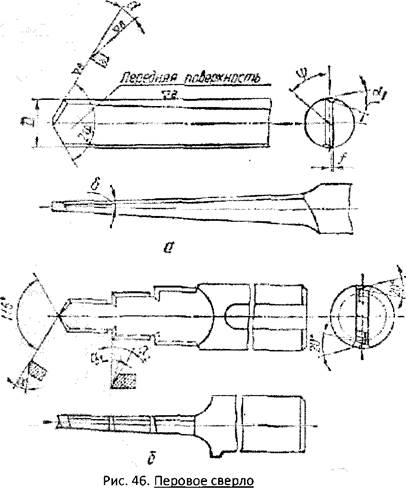

Перовые сверла (рис. 46, а) являются наиболее простыми по конструкции. Они применяются при обработке твердых поковок, а также ступенчатых (рис. 46, б) и фасонных отверстий.

Рабочая часть этих сверл выполняется в виде пластинки, снабженной у торца режущей частью. Режущая часть имеет две режущие кромки, угол между которыми 2ф принимается равным 90° при обработке мягких материалов и 140° для обработки твердых материалов. В результате пересечения задних плоскостей обоих режущих кромок создается поперечная режущая кромка. Угол ее наклона обычно равен 55°—60°. Для уменьшения трения калибрующая часть сверла имеет фаску f шириной 0, 2— 0, 5 мм, вспомогательный боковой задний угол АЛЬФА1 = 5-: -8 8° и утонение по диаметру в пределах 0, 05—0, 10 мм на всю длину сверла.

К недостаткам перовых сверл относятся большие отрицательные передние углы, плохое направление сверл в отверстии, затруднительные условия отвода стружки, малое число переточек. Для улучшения процесса резания передняя поверхность снабжается лункой, но это приводит к соответствующему снижению прочности режущей части. Перовые сверла больших

диаметров обычно изготовляются со вставной рабочей частью. Для облегчения процесса резания у сверл больших диаметров на режущих кромках делают стружкоразделительные канавки. Пушечное сверло

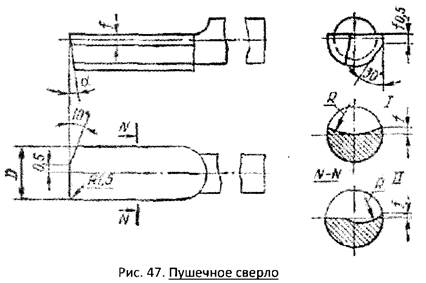

Многие детали имеют отверстия, длина которых превышает диаметр сверла в 5—10 раз. Сверление таких отверстий связано с большими трудностями, вызываемыми затруднительными условиями отвода стружки и подвода смазывающе-охлаждающей жидкости в зону резания, необходимостью обеспечения более точного направления сверла при работе и т. п. Выполнение этих требований к глубокому сверлению обеспечивается применением специальных сверл. К ним относятся так называемые пушечные, ружейные и другие сверла. Рабочая часть пушечного сверла представляет собой полукруглый стержень, плоская поверхность которого является передней поверхностью (рис. 47). На торце стержня создается режущая кромка, перпендикулярно оси сверла. Задняя торцевая плоскость сверла затачивается под углом АЛЬФА = 10 -: - 20°.

Для лучшего направления сверло имеет цилиндрическую опорную поверхность, на которой срезаются лыски под углом. 30—45° и делается обратный конус порядка 0, 03—0, 05 мм на 100 мм длины рабочей части. В результате этого уменьшается трение сверла о стенки обрабатываемого отверстия. Пушечное сверло работает в тяжелых условиях, имеет неблагоприятную геометрию передней поверхности, не обеспечивает непрерывного процесса резания, так как для удаления стружки приходится периодически выводить сверло из отверстия. Ружейное сверло

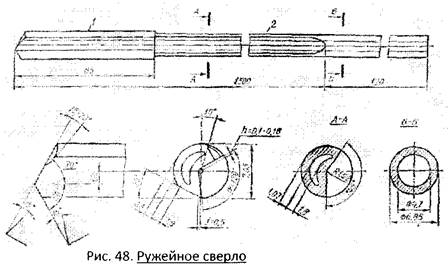

Более совершенными сверлами для глубокого сверления являются ружейные сверла (рис. 48).

Они имеют рабочую часть и стебель 2. Рабочая часть представляет собой трубку с продольным прямолинейным пазом. Через отверстие в трубку подводится к режущей части сверла смазывающе-охлаждающая жидкость, которая выходит по продольному пазу наружу, увлекая при этом и стружку. Для облегчения резания и лучшего направления вершина сверла смещена

Сверло для кольцевого сверления

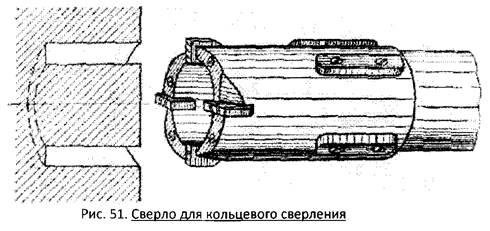

При обработке глубоких отверстий сравнительно больших диаметров применяются сверла для кольцевого сверления (рис. 51). Кольцевое сверло представляет собой полый цилиндр, на торце которого закреплены режущие зубья, число которых колеблется от трех до двенадцати

На наружной поверхности кольцевого сверла прорезаны стружечные канавки, расширяющиеся к нерабочему торцу для облегчения удаления стружки.

При проектировании кольцевых сверл можно применять различные схемы резания: схему резания, обеспечивающую деление ширины резания; схему, обеспечивающую деление подачи и комбинированную схему. По схеме, обеспечивающей деление ширины резания, подача, приходящаяся на каждый зуб, равна подаче в целом на инструмент. Каждый зуб срезает стружку небольшой ширины, в совокупности же все зубья инструмента снимают полную ширину резания. Схема деления подачи обеспечивает срезание полной ширины резания каждым зубом инструмента. Благодаря этому значительно увеличивается подача на оборот инструмента в целом, которая равна произведению подачи на зуб на число зубьев. Однако условия работы инструмента, сконструированного по схеме деления подачи, затруднительны, так как при полной ширине резания стружка своими торцами соприкасается с боковыми поверхностями отверстия, что затрудняет ее отвод. Поэтому чаще всего используется комбинированная схема резания, когда происходит разделение и ширины реза и подачи между отдельными зубьями.

На работу инструмента влияют стружколомы или выкружки на передней поверхности зубьев, которые обеспечивают получение дробленной стружки с эффективным отводом ее из зоны резания. Отвод стружки при кольцевом сверлении происходит во взвешенном состоянии в потоке охлаждающей жидкости, подаваемой под давлением в зону резания.

Для глубокого кольцевого сверления рекомендуются следующие размеры выкружек: радиус выкружки берется в пределах (20 -: - 25), Sz высота (12-: -16)Sz, и длина (22-: -28)52, где Sz — величина подачи на зуб.

Надежным методом дробления стружки является кинематический, когда обработка ведется с принудительными вибрациями и обеспечивается прерывистое резание, что особенно оказывается эффективным при кольцевом сверлении легированных сталей и других материалов.

Величины задних углов на режущих кромках выбираются небольшие порядка 3—5°, так как большие задние углы дают неплавное резание вначале работы инструмента. По мере затупления инструмента вибрации постепенно прекращаются.

Применение кольцевых сверл обеспечивает по сравнению со сплошным сверлением значительное повышение производительности труда.

Центровочное сверло

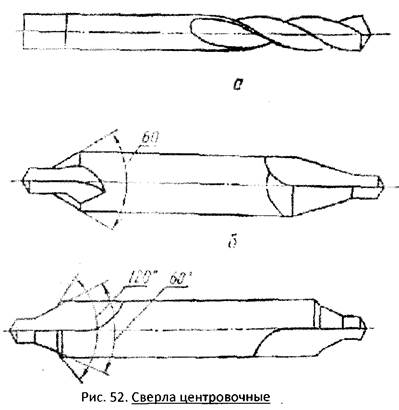

Особую группу сверл составляют центровочные сверла, предназначенные для обработки центровых отверстий (рис. 52). Они бывают простые (рис. 52, а), комбинированные (рис. 52, б), комбинированные с предохранительным конусом (рис, 52, в).

Простые спиральные сверла отличаются от обычных спиральных сверл только меньшей длиной их рабочей части, так как ими производится сверление отверстий небольшой длины. Они применяются при обработке высокопрочных материалов, в то время как комбинированные сверла часто ломаются.

Комбинированные сверла изготовляются двухсторонними и предназначены для одновременной обработки как цилиндрической, а также и конической поверхностей центрово отверстия. Это приводит к повышению производительности обработки.

Комбинированные сверла с предохранительным конусом позволяют обрабатывать не только цилиндрическую и коническую поверхность центрового отверстия, но и поверхность предохранительного конуса с углом при вершине, равным 120°.

Сверление, зенкерование и развёртывание.

Сверление, зенкерование и развёртывание применяются для получения

глухих и сквозных отверстий.

SZ- подача на зуб;

S - подача (минутная или на оборот);

N - число оборотов;

t- глубина резания;

d - исходный диаметр;

D- диаметр, который нужно получить.

Машинное время определяется по формуле:

Т0 = L/nS

L> l + l1+l2

где L- величина перемещения инструмента при обработке;

S- подача на оборот;

l1, - величина врезания;

l1 = l2 = t-ctgj

|

|

|