|

Оборудование и методические материалы

|

|

|

|

3.1. Настоящие методические указания.

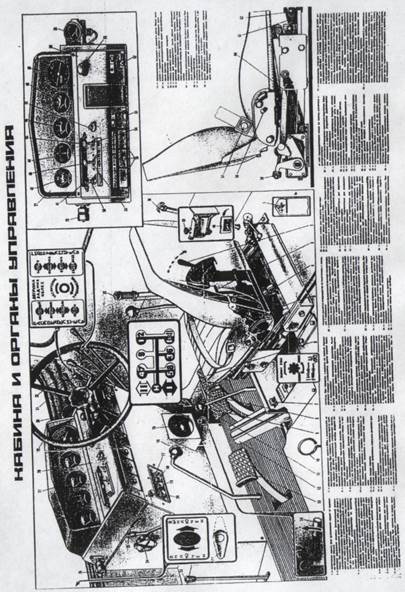

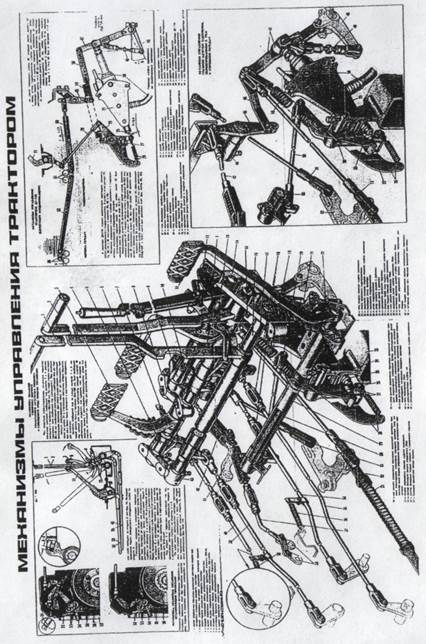

3.2. Плакаты и макеты по устройству тракторов, их узлов и деталей.

3.3. Натуральные образцы тракторов МТЗ-82 и ДТ-75М, их узлы и детали.

Порядок выполнения работы

4.1. Рулевые механизмы и привод. Гидроусилитель.

Рулевое управление предназначено для изменения направления движения колесного трактора посредством поворота передних колес. Оно состоит из рулевого механизма и привода.

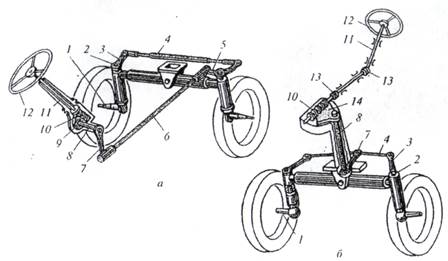

Совмещенное и раздельное рулевое управление. Эти виды рулевого управления отличаются расположением рулевого колеса относительно рулевого механизма. В совмещенном рулевом управлении червяк 10 (рисунок 32, а) рулевого механизма размещен на конце рулевого вала 11. В раздельном рулевом управлении рулевое колесо 12 (рисунок 32, б) соединено с червяком 10 составным валом и карданными шарнирами 13. При таком управлении можно установить рулевое колесо в удобном для тракториста месте и даже изменить положение рулевого колеса в зависимости от роста тракториста.

Рулевое управление работает следующим образом. При повороте рулевого колеса поворачивается червяк 10, который действует через ролик 9 (или сектор 14) на вал 8 и сошку 7. Эти детали составляют рулевой механизм.

Далее усилие передается через рулевой привод: продольную тягу 6, рулевой рычаг 5 (см. рисунок 32, а), через поперечные тяги 4 и поворотные рычаги 3 на цапфы 2 и колеса. Направление поворота колес зависит от направления вращения рулевого колеса.

На рисунок 32 представлены схемы рулевого управления с механическим приводом без гидроусилителя. Изучаемые тракторы снабжены рулевым приводом направляющих колес с гидроусилителем.

Рисунок 32 - Совмещенное (а) и раздельное (б) рулевое управление

|

|

|

колесных тракторов: 1 - ось цапфы; 2 - цапфа; 3,5- поворотный

и рулевой рычаги; 4, 6 - поперечная и продольная тяги; 7 - рулевая сошка;

8 - вал рулевой сошки; 9 - ролик; 10 - червяк; 11 - рулевой вал;

12 - рулевое колесо; 13 - карданные шарниры; 14 - сектор

Гидроусилитель служит для снижения усилия, которое должен приложить тракторист к рулевому колесу при повороте трактора.

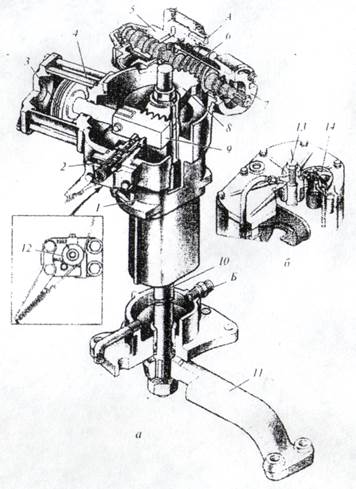

У большинства тракторов МТЗ-80 гидроусилитель смонтирован в рулевом механизме типа червяк-сектор.

Рулевое управление с гидроусилителем. Рулевой механизм типа червяк-сектор состоит из корпуса, червяка 6 (рисунок 33), вала 10 сошки и жестко закрепленного на нем сектора 8. Гидроусилитель включает в себя масляный резервуар, размещенный в корпусе, масляный насос, распределитель 5 и гидроцилиндр 4 с поршнем 3.

Масло заливают через горловину, закрытую крышкой 14 и снабженную сетчатым фильтром и масломером.

Гидроцилиндр двустороннего действия установлен в верхней части корпуса. Шток поршня соединен с рейкой 9, находящейся и зацеплении с зубчатым сектором вала сошки с противоположной от червяка стороны.

Рисунок 33 - Рулевой механизм трактора МТЗ-80 с гидроусилителем: а- устройство; б - крышка корпуса; 1 - корпус; 2 - упор рейки с латником АБД; 3 - поршень; 4 - гидроцилиндр; 5 распределитель; 6 червяк; 7 - регулировочная эксцентриковая втулка; 8 - сектор; 9 - рейка; 10 - вал сошки; 11 - сошка; 12 - маховичок крана управления АБД; 13 - ограничительный болт; 14 - крышка заливной горловины; А вход масла к насосу; Б - выход масла от насоса

Распределитель 5, расположенный на пути потока масла из насоса в гидроцилиндр, управляет его работой; он состоит из корпуса с каналами и золотника 5 (рисунок 34), закрепленного на хвостовике червяка рулевого механизма. С обеих сторон золотника находятся шайбы 7, в которые под давлением пружины упираются ползуны 8.

Ползуны и пружины с помощью шайбы удерживают золотник в нейтральном (среднем) положении, когда тракторист не поворачивает рулевое колесо, и трактор движется в нужном направлении.

|

|

|

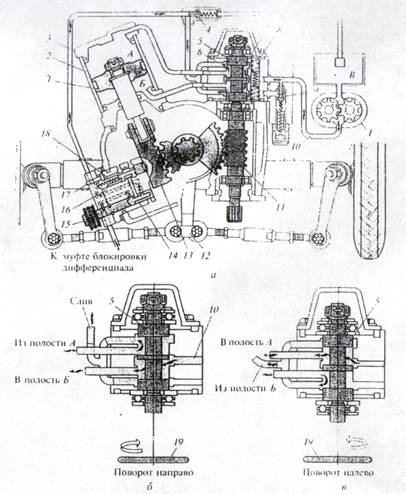

Схема работы. Поворотом рулевого колеса 19 поворачивают червяк 11, который, упираясь в зубья сектора, смещается в осевом направлении вместе с золотником 5, и нагнетательная магистраль 3 насоса соединяется с одной из полостей гидроцилиндра. Под давлением масла, нагнетаемого насосом в эту полость гидроцилиндра, перемещается поршень 1, а вместе с ним и шток с рейкой, поворачивая с помощью сектора вал, который через сошку 12, тяги и рычаги соединен с направляющими колесами.

Другая полость гидроцилиндра через трубку и золотник соединяется со сливной магистралью. Масло из этой полости вытесняется поршнем в бак.

Вели прекратить вращать рулевое колесо, то золотник возвращается в среднее (нейтральное) положение под действием пружин, а трактор продолжает двигаться в выбранном направлении. Усилие тракториста, прикладываемое к рулевому колесу, используется только для перемещения золотника, т. е. для включения усилителя.

Если гидроусилитель неисправен, то поворот трактора' рулевым колесом затруднен. Для того чтобы обеспечить давление масла в муфте блокировки дифференциала 0,7...1,0 МПа при прямолинейном движении трактора, в корпусе гидроусилителя смонтирован редукционный клапан 4. Там же размещается и предохранительный клапан 9, который срабатывает при давлении 7,5...8,0 МПа. Оба клапана запломбированы, и регулировать их трактористу запрещено.

Рисунок 34 - Схема рулевого управления трактора МТЗ-80:

а среднее положение золотника; б - положение золотника при повороте направо; в - положение золотника при повороте налево; 1 - поршень; 2 - гидроцилиндр; 3 - нагнетательная магистраль к датчику АБД; 4 редукционный клапан; 5 - золотник; 6 - корпус распределителя; 7 шайба; 8 - ползун; 9 - предохранительный клапан; 10 - нагнетательная

магистраль к гидроусилителю; 11 червяк; 12 - сошка; 13 рейка; 14 – кран управления АБД; 15 - маховичок; 16 упор рейки; 17 щуп для установки рулевой сошки в среднее положение; 18 – золотник датчика АБД; 19 рулевое колесо; А, Б - полости гидроцилиндра; В - бак; Г насос

|

|

|

При прямолинейном движении трактора золотник 18 датчика входит в паз рейки 13. Во время поворота при АБД рейка выталкивает золотник из паза. Золотник, перемещаясь, соединяет полость муфты блокировки со сливом, и происходит разблокирование дифференциала.

Краном блокировки управляют рукояткой, расположенной в кабине и соединенной тросом с маховичком 15 датчика АБД. Рукоятка и маховичок 12 крана (см. рисунок 33) имеют три положения: 1 - АБД выключена (риска крана совпадает с риской «Выкл.» на крышке датчика), II - АБД включена (риска «Вкл.»), III - АБД принудительная независимо от положения направляющих колес (кран повернут до упора). Рукоятка и кран должны возвращаться в положение I из положений II и III под действием пружины.

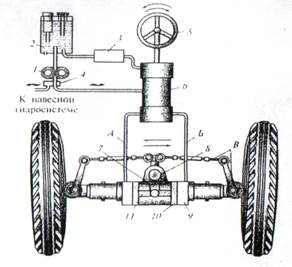

4.1.1. Гидрообьемное рулевое управление.

В отличие от описанного рулевого управления в гидрообъемном рулевом управлении (ГОРУ) между рулевым колесом и приводом управляемых колес вместо механической используют гидравлическую связь посредством маслопроводов. Такое управление применено на ряде тракторов: ЛТЗ-55, МТЗ-80, МТЗ-82.

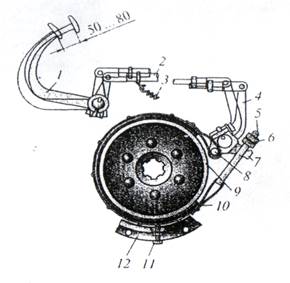

ГОРУ включает в себя рулевую колонку с рулевым колесом 5 (рисунок 35), гидронасос 1 и гидрообъемный привод с насосом-дозатором 6 и гидроцилиндром 9. Питающий бак 2 и гидронасос - общие с навесной гидросистемой. Насос-дозатор установлен на рулевой колонке и служит для дозированной подачи рабочей жидкости в гидроцилиндр.

При работе дизеля и неподвижном рулевом колесе масло от гидронасоса поступает через клапан 4 деления потока к насосу-дозатору 6 и сливается по маслопроводу в питающий бак. Полости гидроцилиндра при этом оказываются запертыми золотником насоса-дозатора.

При повороте рулевого колеса 5 влево масло от насоса-дозатора направляется его золотником по маслопроводу А в правую полость гидроцилиндра в количестве, пропорциональном углу поворота рулевого колеса. Поршни 10 смещаются влево и через шток 11 воздействуют на рулевую сошку 7. Вследствие этого тяги рулевого привода В, соединенные с сошкой, поворачивают направляющие колеса влево. Из другой, левой полости гидроцилиндра 9 масло

|

|

|

будет вытесняться поршнем 10 по маслопроводу Б через насос-дозатор в бак.

Рисунок 35 - Принципиальная схема ГОРУ: 1 - гидронасос; 2 - питающий

бак; 3 - гидроаккумулятор; 4 - клапан деления потока масла; 5 - рулевое

колесо; 6 - насос-дозатор; 7 - сошка; 8 - ось; 9 - гидроцилиндр;

10 - поршень; 11 - шток; А, Б - маслопроводы; В - рулевой привод

При повороте вправо масло поступает из насоса-дозатора в левую полость гидроцилиндра по маслопроводу Б и сливается в бак из другой полости по маслопроводу А. При отключении гидронасоса 1 ГОРУ сохраняет возможность управления трактором, но при этом возрастает усилие на рулевом колесе. При временно неработающем двигателе масло подается в насос-дозатор гидроаккумулятором 3.

Рулевая колонка (рисунок 36) выполнена регулируемой по высоте и углу наклона рулевого колеса. Изменение положения рулевого колеса по высоте осуществляется с помощью цангового зажима, расположенного в трубе стойки 5. Для выполнения, регулировки отвертывают маховичок, расположенный на рулевом колесе 6, против хода часовой стрелки на 3-5 оборотов, устанавливают рулевое колесо в удобное для тракториста положение и завертывают маховичок до стопорения рулевого вала цанговым зажимом. Положение рулевого колеса по высоте регулируется в пределах 82 мм.

|

Рисунок.16 - Рулевая колонка трактора ЛТЗ-55: 1 - шаровая опора;

2 -г пал карданного соединения; 3 - корпус; 4 кожух; 5 стойка;

6 рулевое колесо; 7 - крышка; 8 педаль

Для изменения положения рулевого колеса по углу наклона нажимают внизу рулевой колонки на педаль 8 и устанавливают его в одно из пяти фиксированных положений. Положение рулевого колеса регулируется по углу наклона через 7.5° в пределах от 15° до 45°. Крестовины карданной передачи смазывают Литолом-24.

4.1.2. Техническое обслуживание.

Работоспособное состояние рулевого управления определяют свободным ходом рулевого колеса в допустимых пределах, отсутствием заедания рулевого механизма и исправностью шаровых соединений рулевых тяг.

Регулировка шарнирных соединении рулевых тяг. При ГО-3 проверяют шарнирные соединения покачиванием от руки или поворотом рулевого колеса. Чтобы отрегулировать шарнирные соединения, поступают следующим образом. Отсоединяют контро-вочную проволоку 25 (см. рисунок 27, б) от наконечника. Завертывают гаечным ключом пробку 24 так, чтобы устранить зазор в шарнирном соединении. Законтривают пробку проволокой. В случае повреждения резинового чехла 22 его заменяют новым.

Регулировка рулевого механизма типа червяк-сектор. Если свободный ход рулевого колеса больше допустимого значения, установленного заводом-изготовителем, необходимо отрегулировать рулевое управление.

|

|

|

Вначале регулируют шарнирные соединения рулевых тяг и зазоры в конических подшипниках направляющих колес. Если нарушенный свободный ход нельзя восстановить, изменяют зазор между червяком 6 (см. рисунок 33) и сектором 8. Червяк рулевого механизма установлен на шариковых подшипниках в чугунной эксцентриковой втулке 7. Центры внутренней и наружной поверхностей втулки не совпадают. Поворачивая втулку за фланец, изменяют положение червяка относительно сектора. Чтобы выполнить такую регулировку, нужно отсоединить рулевые тяги от сошки и ослабить болт крепления регулировочной втулки 7. Ключом, установленным в пазу фланца втулки, поворачивают ее по ходу часовой стрелки до получения без зазорного зацепления в среднем положении сошки. Затем поворачивают регулировочную втулку против хода часовой стрелки на 4...6 мм по наружному диаметру фланца втулки.

Установив требуемый зазор между червяком и сектором, затягивают болты крепления регулировочной втулки.

При износе зубьев рейки 13 (см. рисунок 34) и сектора увеличивается зазор в зацеплении сектор-рейка. Его устанавливают набором регулировочных прокладок под фланцем упора 16 (до получения зазора между упором и рейкой 0,1...0,3 мм).

Пускают двигатель и, поворачивая рулевое колесо до упора, убеждаются в отсутствии заедания рулевого механизма.

От состояния рулевого управления зависит не только работоспособность трактора, но и безопасность работы. Большой свободный ход рулевого колеса и незначительное затруднение в управлении могут стать причиной аварии. Если рулевое управление заедает, тракторист быстро устает, что может привести к опасной ситуации.

Контрольные вопросы

1.Из каких основных частей состоит рулевое управление? 2.Какие виды рулевых управлений вы знаете?

З. Из каких деталей состоит рулевой привод?

4. Каково назначение гидроусилителя рулевого управления?

5.Проследитепо рисунку 34 путь потока масла к муфте блокировки дифференциала.

6.Перечислите характерные неисправности рулевого управления.

7. В какой последовательности регулируют свободный ход рулевого колеса?

8.Как отрегулировать наклон рулевого колеса в ГОРУ?

9.Чем отличается гидрообъемное рулевое управление от других видов управления?

4.2. Тормозные механизмы трактора и прицепа

Для снижения скорости движения, останова и удержания в неподвижном состоянии тракторы оборудуют тормозной системой.

Различаюттормозные системы следующих видов: стояночную, которая служит для удержания машины на склоне, и рабочую, необходимую для снижения скорости движения машины и ее полного останова с необходимой эффективностью.

Тормозная система состоит из тормозного механизма и его привода.

4.2.1. Тормозной механизм

Этот механизм обеспечивает искусственное сопротивление движению трактора. Наибольшее распространение получили фрикционные тормоза, принцип действия которых основан на использовании сил трения между неподвижными и вращающимися деталями. Фрикционные тормоза могут быть барабанными, ленточными и дисковыми. В барабанном тормозе силы трения создаются на внутренней цилиндрической поверхности вращения, в ленточном - на наружной, в дисковом - на боковых поверхностях вращающегося диска.

По месту установки различают тормоза колесные и центральные (трансмиссионные).Первые действуют на ступицу колеса, вторые на один из валов трансмиссии. Колесные тормоза используют в рабочей тормозной системе, центральные - в стояночной.

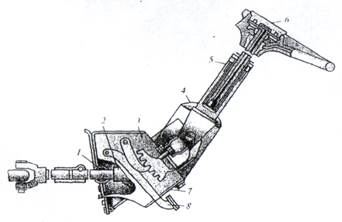

Стояночный тормоз трактора МТЗ-80 дискового типа расположен с правой стороны заднего моста рядом с основным (рабочим) тормозом. Его приводят в действие рычагом 1 (рисунок 37).

установленным в кабине трактора. Тормоз сухой, дисковым, состоит из кожуха 7, двух стальных соединительных 10 и двух чугунных нажимных 8 дисков, тяг и рычагов. Кожух привернут болтами к корпусу заднего моста. Соединительные диски имеют внутри шлицевые отверстия, которыми они установлены на шлицы хвостовика ведущей шестерни конечной передачи.

Рисунок 37 - Тормоза дискового типа трактора МТЗ-80: а - стояночный; б - основной; в - составные части; г, л - тормоз выключен и включен; 1 - рычаг; 2 - зубчатый сектор; 3 - защелка; 4 - ось промежуточного рычага педали; 5 - регулировочный болт; 6 тяги; 7 - кожух; 8 - нажимные диски; 9 - хвостовик ведущей шестерни конечной передачи; 10 - соединительный диск; 11 - рычаг педали; 12 - защелка педали; 13 тяга включения защелки педали; 14 - шарик: 15 пружина

Соединительные диски снабжены с обеих сторон фрикционными накладками. Внутри нажимных дисков, соединенных пружинами 15, уложены пять шариков 14, которые входят в углубления дисков.

Если переместить рычаг 1 на себя (по рисунку - направо), то нажимные диски 8 поворачиваются тягами 6 в разные стороны, отходят один относительно другого и прижимают соединительные диски 10 к неподвижным плоскостям кожуха и крышке стакана подшипников. Под действием силы трения соединительные диски удерживают от вращения ведущую шестерню конечной передачи и колеса трактора.

Рабочие тормоза трактора служат для быстрого останова и выполнения крутых поворотов. Поэтому они установлены на каждую полуось.

По конструкции стояночный и рабочие тормоза дискового типа рассматриваемого трактора одинаковы.

При движении трактора соединительные диски 10 (см. рисунок 37) вращаются вместе с ведущими шестернями. Если нажать, на педаль тормоза, то нажимные диски 8 прижмут вращающиеся соединительные диски к неподвижным стенкам кожуха 7. 11од действием силы трения соединительные диски останавливаются вместе с ведущей шестерней 6 конечной передачи, притормаживая соответствующее ведущее колесо. В этом положении педаль можно удерживать длительное время с помощью защелки 12 (см. рисунок 37) горного тормоза.

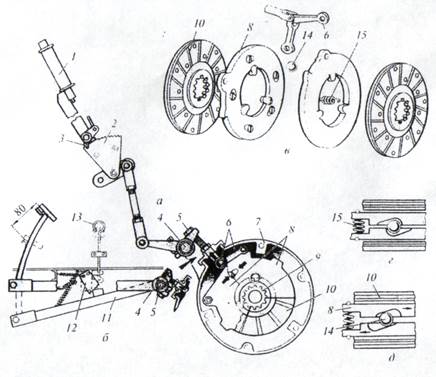

В рабочей тормозной системе тракторов ЛТЗ-55 применяют ленточные механизмы. При нажатии на педаль тормоза лента 6 (см. рисунок 15) прижимается к шкиву 5, в результате чего затормаживаются полуось 8 и ведущее колесо.

Основные части ленточного тормоза (рисунок 38) - это тормозной шкив 9, тормозная лента 10 и привод управления. Шкив соединен с фланцем вала тормоза заклепками. Другой конец вала (полуоси) входит шлицами в полуосевую шестерню дифференциала. Тормозной шкив соединяет вал тормоза с ведущим валом конечной передачи. При торможении шкива тормозится и конечная передача с ведущим колесом.

Рисунок 38 - Ленточный тормоз: 1 - педаль тормоза; 2 тяга;

3 - пружина педали; 4 - рычаг тормоза; 5 - регулировочная тяга;

6 - гайка; 7 - рычаг тормозной ленты; 8 - палец ленты; 9 - тормозной

шкив; 10 - тормозная лента; 11 - регулировочный винт;

12 - рукав (корпус) тормоза

К тормозной ленте со стороны шкива приклепана фрикционная накладка, увеличивающая силу трения между шкивом и лентой во время работы тормоза.

Верхний конец ленты 10 через палец 8 соединен с рычагом 7, нижний - с регулировочной тягой 5. На конце оси рычага тормозной ленты, выходящем из рукава, закреплен рычаг 4, связанный с педалью I тормоза через тягу 2.

Нажимая на педаль тормоза, поворачивают рычаг 4 вместе с осью и рычагом 7, который затягивает одновременно оба конца ленты вокруг тормозного шкива. Педали левого и правого тормозов расположены перед сиденьем тракториста, с правой стороны над полом. Для одновременного торможения обоих ведущих колес педали можно скреплять соединительной планкой.

Полный ход обеих педалей должен быть одинаковым и находиться в пределах 50...80 мм.

Привод тормозов. Привод предназначен для управления тормозными механизмами при торможении. По принципу действия тормозные приводы разделяют на механические, пневматические и гидравлические.

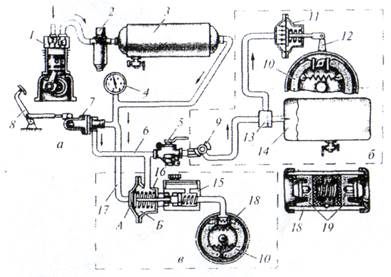

Тормозная система прицепа трактора МТЗ-80 снабжена одним воздушным баллоном 3 (рисунок 39). Компрессор 1 имеет один цилиндр. Тормозной кран 7 управляет тормозами прицепа. Пневмопривод тормозов прицепа снабжен пневматическим переходником 16 для агрегатирования с трактором прицепа, оборудованного гидроприводом тормозов. Переходник представляет собой тормозную камеру колесного тормоза, шток которой воздействует на поршень главного цилиндра 15 гидросистемы тормозов прицепа.

Рисунок 39 - Схема привода тормозов тракторных прицепов: а - пневмосистема фактора; б - пневмопривод прицепа; в - гидропневматический привод прицепа; 1 - компрессор; 2 - регулятор давления; 3 воздушный баллон; 4 - манометр; 5 - разобщительный кран; 6, 11 воздухопроводы; 7 тормозной кран; 8 педаль тормоза; 9 соединительная головка; 10- колодка колесного тормоза; 11 -тормозная камера; 12 рычаг; 13 воздухораспределительный клапан; 14 воздушный баллон прицепа; 15 - главный тормозной цилиндр прицепа; 16 пневматический переходник: 18 - рабочий цилиндр: 19- поршни: А. Б - полости тормозной камеры

Порядок срабатывания тормозов транспортного агрегата таков: сначала на прицепе, затем на тракторе. Когда трактор агрегатируют с прицепами, оборудованными пневматическими тормозами, на шток пневматического переходника 16 надевают колпачок и управляют тормозами прицепа через соединительную головку 9.

Соединительная головка, связывающая воздухопроводы трактора и прицепа, состоит из корпуса, обратного клапана с пружиной и крышки. В случае отсоединения прицепа от трактора на ходу соединительная головка разъединяет шланги, а обратный клапан закрывает выход воздуха из пневмосистемы трактора.

В пневматическую тормозную систему тракторов входят также разобщительный кран 5, кран отбора воздуха, манометр 4 и трубопроводы. Разобщительный кран отключает тормозную пневмомагистраль прицепа от пневмосистемы трактора при работе без прицепа. Кран состоит из корпуса, конической пробки, пружины и рукоятки. Если рукоятка расположена вдоль корпуса кран открыт, поперек - закрыт.

Манометр 4, установленный на щитке приборов, необходим для проверки давления воздуха в пневмоприводе; он имеет верхнюю и нижнюю шкалы. По верхней шкале определяют давление воздуха в баллонах, по нижней - в тормозной камере во время торможения. При неисправном манометре эксплуатация трактора не разрешается.

4.2.2. Техническое обслуживание.

Безопасность движения трактора во многом зависит от исправности тормозов и умелого их использования.

При эксплуатации следует избегать частого и резкого торможения, чтобы не вызвать ускоренного изнашивания фрикционных накладок тормозных колодок и барабанов. Неисправности тормозных систем приводят к неполному, неодновременному или непрекращающемуся торможению.

При выполнении регулировки ленточных тормозов следует убедиться в том, что тормозные педали находятся в исходном положении. Затем необходимо снять крышку корпуса (рукава) тормозов, ослабить контргайку и навернуть гайку 6 регулировочной тяги 5 (см. рисунок 38) до отказа. Отвернуть эту гайку на 3,5 оборота и проверить ход тормозной педали. Если величина хода соответствует рекомендации завода, затянуть контргайку.

После этого следует ослабить затяжку контргайки и завернуть до упора винт 11, расположенный внизу рукава, а затем отвернуть его на 3/4 оборота и завернуть контргайку. Далее нужно отрегулировать тормоз другого ведущего колеса так, чтобы ход педалей тормозов был одинаковым. По окончании поставить на место крышку корпуса.

Ежедневно в начале работы проверяют действие тормозной системы. В конце работы удаляют конденсат из баллона пневмо-системы, открыв сливной кран.

При ТО-2 проверяют и при необходимости регулирую! свободный ход тормозной педали и стояночный тормоз.

Для регулировки свободного хода педали ленточного тормоза служит гайка 7 (см. рисунок 21), регулировки тормоза дискового типа - болт 5 (см. рисунок 37).

Эксплуатация трактора не допускается при следующих дефектах механического привода тормозов: заедании рычагов, рас-шплинтовке соединений, наличии трещин в деталях.

Контрольные вопросы

1.Какие типы фрикционных тормозов вы знаете?

2.Какие приводы тормозов применяют на тракторах?

3.Назовите составные части пневмопривода тормозов.

4.Перечислите возможные неисправности тормозных систем. 5.Какова последовательность действий при регулировке ленточного тормоза?

Список литературы

1. Родичев В.А. Тракторы: Учебн. для нач. проф. образования. - М.: Академия, 2003.

2. Родичев В.А. Учебник тракториста категории «С»: Учебн.

для нач. проф. образования. - М.: Академия, 2004.

3. Роговцев В.Л. и др. Устройство и эксплуатация автотранспортных средств: Учебник водителя. - М.: Транспорт, 1991.

|

ПРИЛОЖЕНИЕ

СОДЕРЖАНИЕ

Введение……………………………………………………………..3

Лабораторное занятие №1 Устройство и принцип работы двигателей внутреннего сгорания (ДВС)………………………5

Лабораторное занятие №2 Система охлаждения ДВС……….16

Лабораторное занятие №3 Смазочная система ………...…….30

Лабораторное занятие №4 Система питания дизельного ДВС ……………………………………………………….…………….41

Лабораторное занятие №5 Сцепление, коробка передач, раздаточная коробка, карданная передача………………………61

Лабораторное занятие №6 Ведущие мосты……………………81

Лабораторное занятие №7 Ходовые части ……………………101

Лабораторное занятие №8 Рулевое управление, тормозные

системы……………………………………………………………118

Список литературы ………………..……………………………134

Приложение……………………………………………………….135

Учебно-методическое пособие и указания к лабораторным работам по дисциплине «Тракторы и автомобили»

(часть 1)

|

|

|