|

Конструкция и принцип действия аппарата

|

|

|

|

Конструкция и принцип действия аппарата

Поглощающий аппарат АПЭ-120-И. 500 в состоянии поставки состоит из следующих основных частей (рисунок 1. 69): корпуса, плиты упорной, штока- поршня, двух стяжных болтов, четырех полуколец, служащих для обеспечения монтажа аппарата на вагон (Предприятие-изготовитель проводит поставку поглощающих аппаратов в предварительно поджатом (заряженном) состоянии, что значительно ускоряет операцию первоначальной установки аппарата.

Корпус аппарата является основной деталью и изготовляется из высокопрочной стали. Внутри корпуса размещены шток-поршень, донышко и гайка, разделяющая внутреннюю полость корпуса на две изолированные камеры сжатия и дросселирования. Обе камеры заполнены амортизирующей демпфирующей композицией АДК.

При маневровых работах и в процессе эксплуатации, воздействие через упорную плиту на шток аппарата приводит к сжатию АДК в одной из камер и дросселированию через калиброванный зазор, в результате чего происходит поглощение (диссипация) энергии. Обратный ход штока обеспечивается за счет накопленной энергии в камере сжатия АДК.

Рисунок 1. 3 Поглощающий аппарат

Внимание! Корпус аппарата находится под высоким давлением. Категорически запрещается отворачивать пробки находящиеся на штоке и на донышке, так как это может привести к разгерметизации аппарата и потере его эксплуатационных характеристик.

В процессе обслуживания не допускаются механические воздействия на хромированную поверхность штока, так как повреждение хромового покрытия приведет к преждевременному выходу аппарата из строя. Запрещается зачаливание за шток аппарата при монтажных и такелажных работах необрезинеными цепями, стальными тросами и т. п.

|

|

|

В условиях депо и ремонтных заводов предусматривается только две операции по обслуживанию поглощающих аппаратов - очистка наружной поверхности корпуса и штока от пыли и грязи и осмотр корпуса и штока на предмет отсутствия забоин, трещин и других механических повреждений, так как любой из этих дефектов может привести к преждевременному выходу поглощающего аппарата из строя.

Срок службы поглощающего аппарата без ремонта устанавливается на срок до капитального ремонта локомотива, но не более 16 лет.

Срок службы до списания 32 года.

После эксплуатации в течение 16 лет аппарат снимается и отправляется на ремонт на предприятие-изготовитель.

Ремонт аппарата производится только предприятием изготовителем или уполномоченным сервис центром.

Снятые по неисправности аппараты АПЭ-120-И. 500 могут быть временно заменены аппаратами 73ZW-12M, ЭПА-120, 73ZW, АПЭ-95-УВЗ.

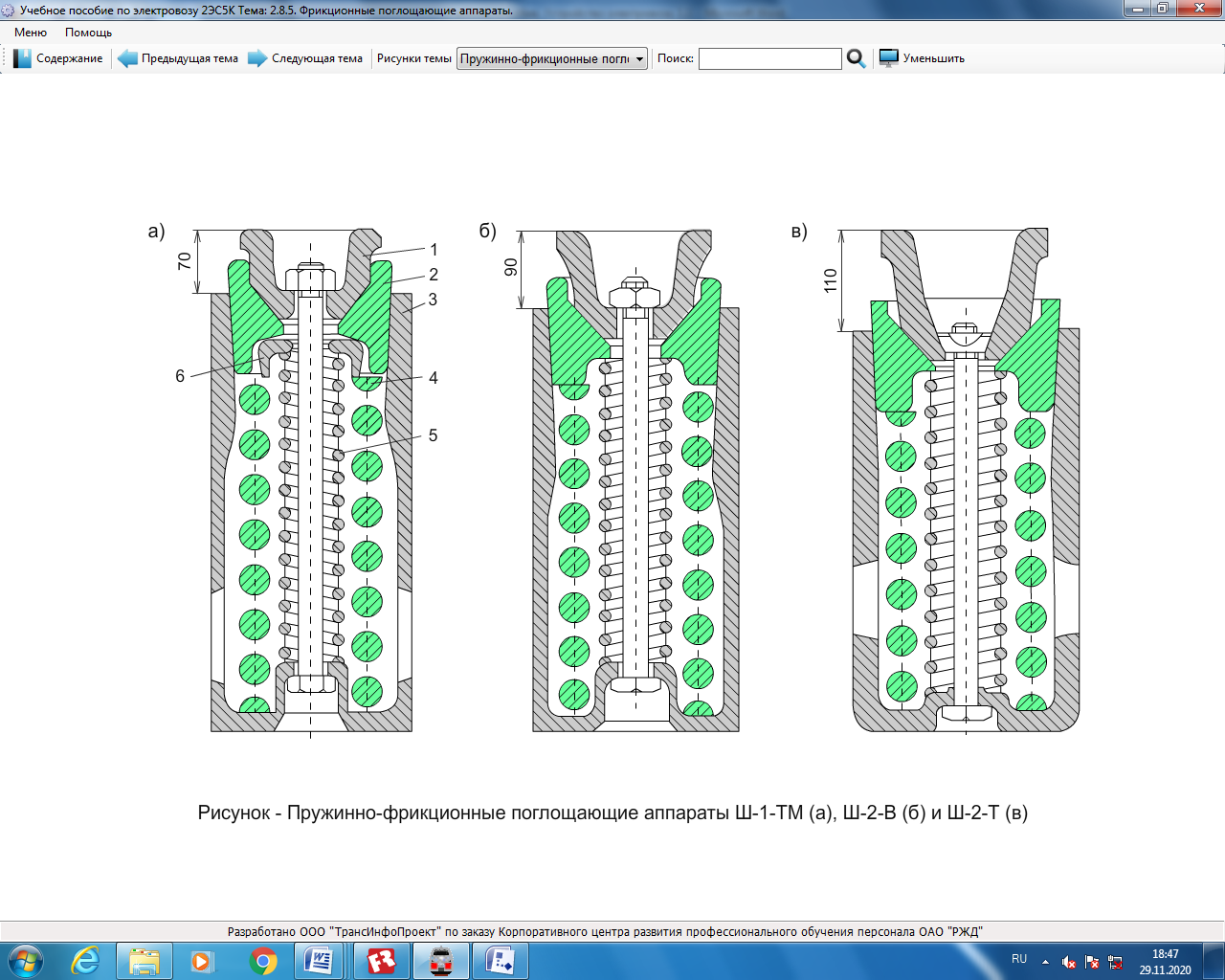

Фрикционные поглощающие аппараты (рисунок 1. 4) имеют одинаковую конструктивную и кинематическую схему.

Нажимной конус 1 воспринимает действующее на аппарат усилие и передает его на три клина 2, обеспечивая прижатие их к шестигранной горловине корпуса 3. Этим достигаются повышение силы трения на рабочих поверхностях клиньев, прилегающих к стенкам корпуса, и увеличение воспринимаемой аппаратом энергии при его сжатии. Клинья опираются на подпорный пружинный комплект, состоящий из наружной 4 и внутренней 5 пружин. Пружинный комплект обеспечивает сопротивление аппарата при сжатии и его восстановление после снятия нагрузки. В аппарате Ш-1-ТМ между клиньями и пружинами установлена опорная шайба 6. Отказ от опорной шайбы в конструкции аппаратов Ш-2-Т и Ш-2-В позволил разместить в корпусе пружинные комплекты, обеспечивающие увеличение рабочего хода и энергоемкости аппаратов. Собранный аппарат фиксируется (скрепляется) стяжным болтом с гайкой.

|

|

|

Рисунок 1. 4 Пружинно-фрикционные поглощающие аппараты Ш-1-ТМ (а), Ш-2-В (б) и Ш‑ 2‑ Т (в)

1 – нажимной конус; 2 – клин; 3 – корпус; 4 – наружная пружина; 5 – внутренняя пружина; 6 – опорная шайба.

Аппарат Ш-1-ТМ отличается высокой жесткостью. Сжатие аппарата на полный рабочий ход при соударении вагонов (локомотивов) происходит при силе 2, 9-3. 0 МН. Не реагируя на силы, не представляющие опасности для конструкции подвижного состава, он защищает при действии больших сил и перегрузок в составе поезда.

Аппарат Ш-2-Т в комплекте с автосцепным устройством СА-3М предназначен для восьмиосных полувагонов и цистерн. Он не взаимозаменяем с аппаратом Ш-1-ТМ, по своим жесткостным характеристикам близок к нему, но за счет увеличения хода имеет большую энергоемкость.

Аппарат Ш-2-В имеет более мягкую характеристику: при соударении он сжимается на полный ход и обеспечивает безопасное соударение единиц подвижного состава массой брутто 100 т. со скоростью 8 км/ч. Снижение жесткости и увеличение рабочего хода аппарата Ш-2-В по сравнению с аппаратом Ш-1-ТМ, с одной стороны, приводит к увеличению подвижности деталей фрикционного узла, увеличению износа клиньев и горловины корпуса и сокращению срока службы аппарата до 10 лет.

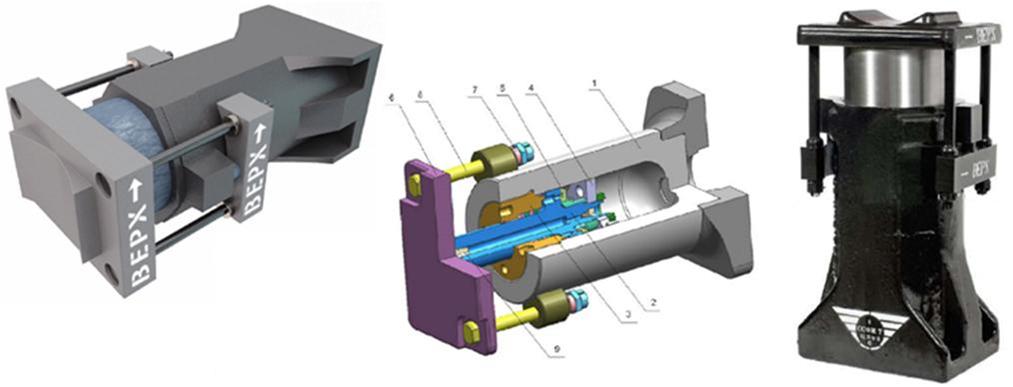

Эластомерный поглощающий аппарат типа 73 ZW (рисунок 1. 71)представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким упруго сжимаемым рабочим материалом (эластомером). При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая высокое внутреннее давление. При ударном (динамическом) сжатии амортизатора поглощение энергии происходит за счет перетекают (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленным на штоке.

По сравнению с традиционными, т. е. фрикционно-пружинными и гидравлическими поглощающими аппаратами, поглощающие аппараты 73 ZW характеризуются следующими преимуществами:

· - большой энергоемкостью при низкой концевой силе переносимой на конструкцию вагона, положительно влияет на живучесть конструкции и защиту перевозимого груза;

· - большая стабильность характеристики в широком диапазоне рабочих температур от -60до +60;

|

|

|

· - отсутствие заклинивания, характерного для пружинно - фрикционных аппаратов, а также запозданий в возвращении в исходное положение, после прекращения действия наружной силовой энергии (нагрузки), появляющейся в гидравлических аппаратах;

· - легкий монтаж и демонтаж при использовании до сих пор применяемых приборов;

· - легкая консервация и уход.

Рисунок 1. 5 Эластомерный поглощающий аппарат 73 ZW

1 – корпус; 2 – шток-поршень; 3 – донышко; 4 – опора-гайка; 5 – тарелка клапана; 6 – упорная плита; 7 – полукольцо; 8 – болт; 9 - пробка.

Аппарат 73 ZW состоит (рисунок 1. 5) из корпуса 1, эластомерного амортизатора, упорной плиты 6, в которой закреплены монтажные болты 8. На каждой паре болтов установлена монтажная планка, закрепленная типовым креплением, состоящая из шайбы, гайки, шплинта. При подготовке к установке на вагон аппарат сжимают на прессе и между монтажной планкой и приливом корпуса устанавливают дистанционный вкладыш. Для беспрепятственного выпадения вкладышей аппарат должен быть правильно сориентирован при постановке на вагон (в соответствии с надписями " ВВЕРХ" на упорной плите и монтажной планке), иначе монтажный болт упорной плиты может помешать выпадению вкладышей.

Автосцепка служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок.

Автосцепка типа СА-3 (рисунок 1. 6) является тягово-ударной не жесткого типа. Она состоит из корпуса 9 и деталей механизма сцепления: замка 4, замкодержателя 3, предохранителя 8, подъемника 10, валика подъемника 6.

Рисунок 1. 6 Автосцепка СА-3

1 – упор; 2 – большой зуб; 3 – замкодержатель; 4 – замок; 5 – малый зуб; 6 – валик подъемника; 7 – отверстие под клин; 8 – предохранитель; 9 – корпус; 10 - подъемник.

Головная часть автосцепки (голова) переходит в удлиненный пустотельный хвостовик, в котором имеется отверстие 7 для размещения клина, соединяющего автосцепку с тяговым хомутом. Голова автосцепки имеет большой 2 и малый 5 зубья. В пространство между малым и большим зубьями, в так называемый зев автосцепки, выступают замок 4 и замкодержатель 3, взаимодействующие в сцепленном состоянии со смежной автосцепкой.

|

|

|

Большой зуб имеет три усиливающих ребра: верхнее, среднее и нижнее, плавно переходящие в хвостовик и соединенные между собой перемычкой. Голова автосцепки заканчивается сзади упором 1, предназначенным для передачи при неблагоприятном сочетании допусков на основные размеры жёсткого удара на ударную розетку.

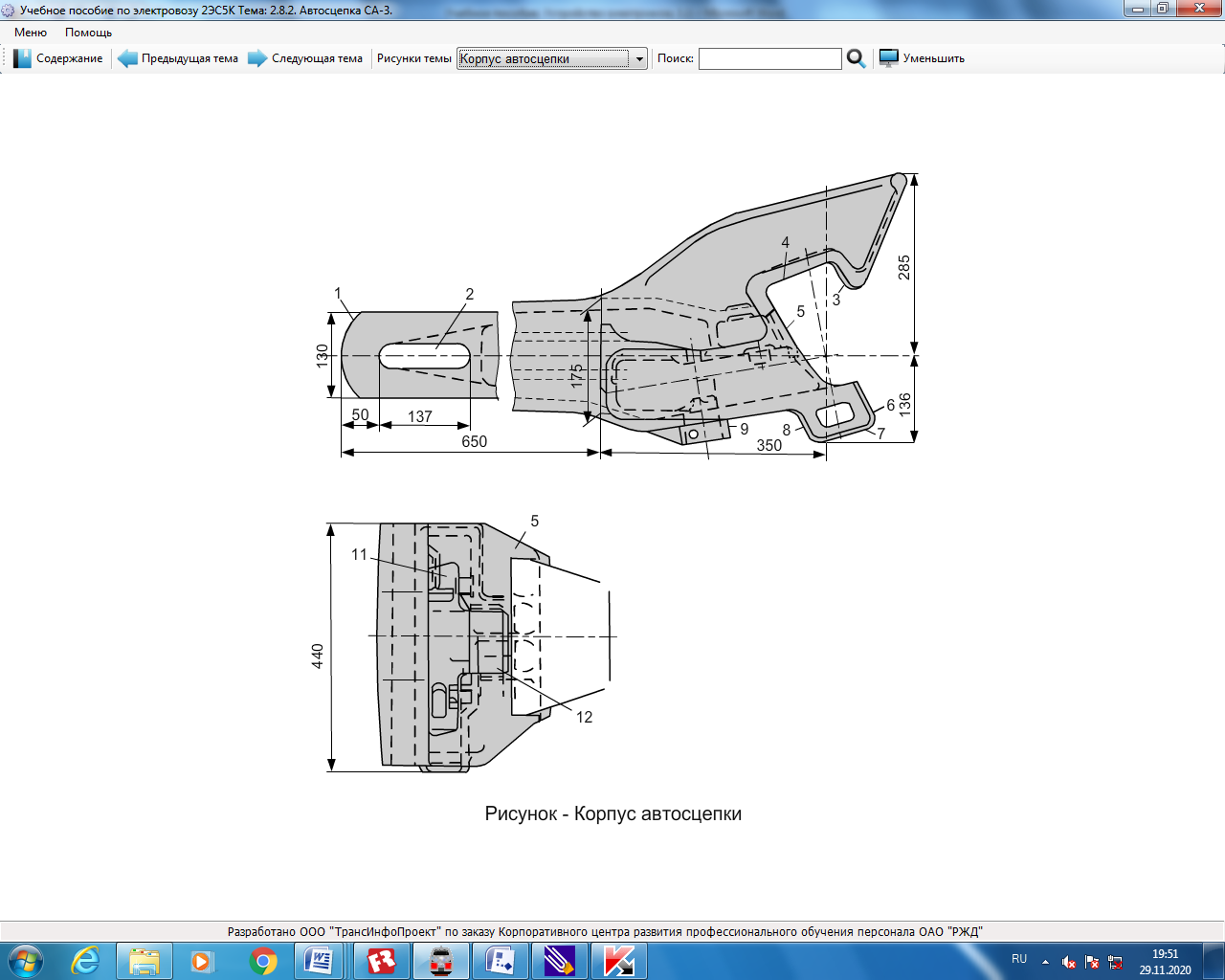

Корпус (рисунок 1. 7), являющийся основной частью автосцепки, предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Хвостовик корпуса имеет постоянную высоту по длине, несколько увеличиваясь к зоне перехода к голове. Его торец 1 - цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости. Часть хвостовика, расположенная между отверстием 2 для клина тягового хомута и торцом, называется перемычкой.

Рисунок 1. 7 Корпус автосцепки

1 – торец; 2 – отверстие под клин; 3 – тяговая поверхность большого зуба; 4 – боковая поверхность большого зуба; 5 – ударная стенка зева; 6 – ударная поверхность малого зуба; 7 – боковая поверхность малого зуба; 8 – тяговая поверхность малого зуба; 9 – прилив; 11–окно для замка; 12 – окно для замкодержателя.

Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: при сжатии усилие воспринимается ударной 6 и боковой 7 поверхностями малого зуба, ударной стенкой 5 зева и боковой поверхностью 4 большого зуба, а при растяжении - тяговыми поверхностями 8 и 3 соответственно малого и большого зубьев.

На корпусе со стороны малого зуба сделан прилив 9 с отверстиями для валика подъемника и запорного болта. В ударной стенке зева имеется два окна: большое 11 для выхода в зев замка и малое 12 для выхода лапы замкодержателя.

Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия. Серповидный прилив вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку, на которую опирается верхнее плечо предохранителя. В стенке корпуса со стороны малого зуба имеется отверстие с приливом снаружи для размещения толстой цилиндрической части стержня валика подъёмника, а со стороны большого зуба - отверстие для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы, которые служат опорами для подъемника, а выше - шип для навешивания замкодержателя.

На дне кармана корпуса имеются отверстия: для сигнального отростка замка, для направляющего зуба замка и для выпадания мусора, случайно попавшего в карман. Ребро стенки служит ограничителем ухода лапы замкодержателя внутрь корпуса. Внизу полости кармана, ограниченной стенкой и ударной стенкой зева, имеется отверстие, которое пересекает нижнее ребро большого зуба. Через это отверстие извне воздействуют на замкодержатель для восстановления ошибочно расцепленных автосцепок.

|

|

|

По всей высоте малого зуба проходит вертикальное отверстие, которое выполнено для уменьшения массы корпуса и улучшения технологии литья. Вдоль хвостовика на его горизонтальных стенках с выходом в переходную зону расположены ребра жесткости. Корпуса автосцепки имеют усиление переходной зоны, повышающее их предел выносливости.

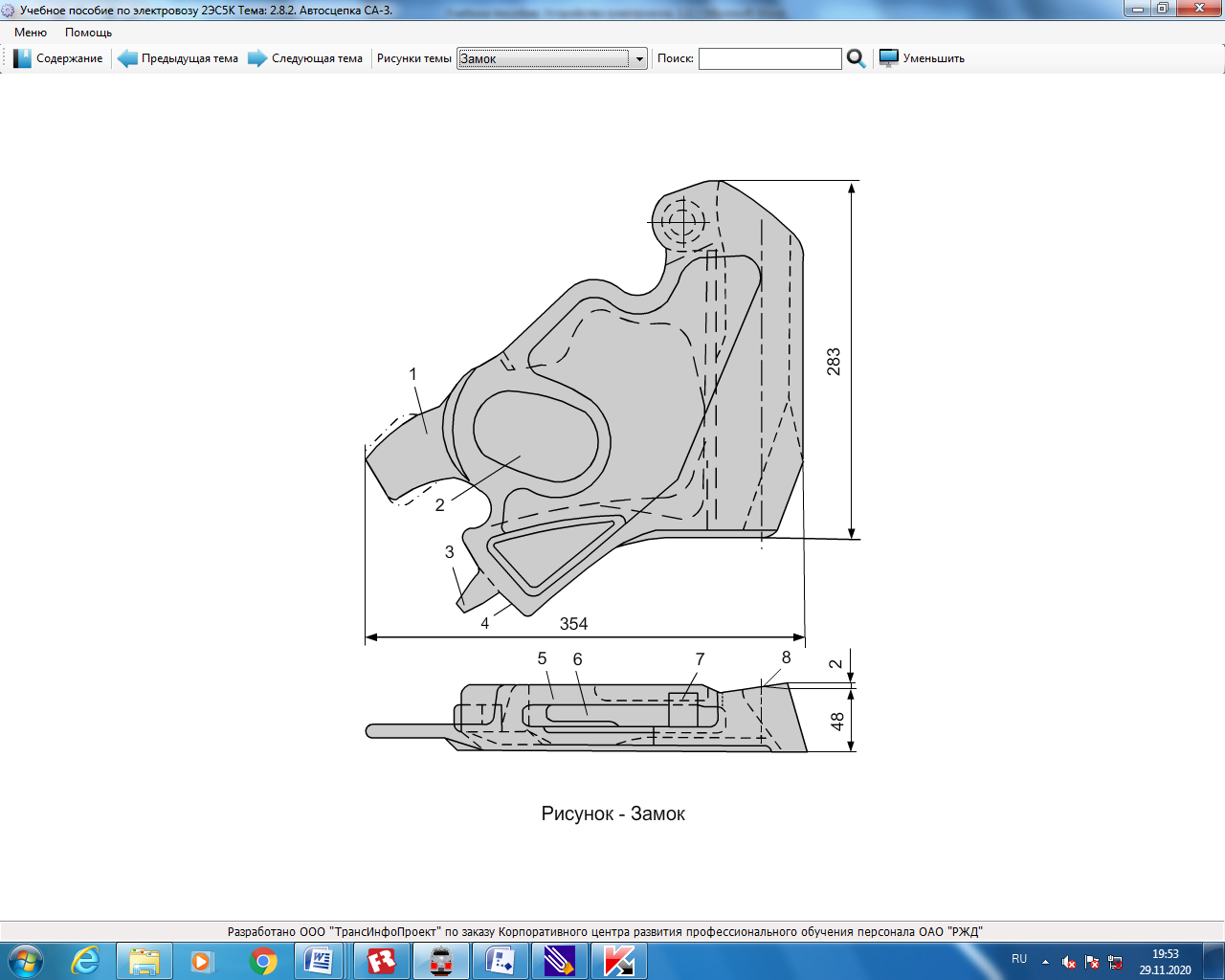

Замок (рисунок 1. 8) своей замыкающей частью 8 запирает сцепленные автосцепки.

Утолщение замыкающей части к наружной кромке препятствует выжиманию замка из зева внутрь кармана корпуса силами трения при перемещении сцепленных автосцепок друг относительно друга во время хода поезда. На цилиндрический шип 7 навешивается предохранитель. Через овальное отверстие 2 проходит валик подъемника. Замок опирается поверхностью 4 на наклонное дно кармана корпуса и перекатывается но нему во время сцепления или расцепления автосцепок, при этом направляющий зуб 3 препятствует перемещению опоры замка по дну кармана. Для передвижения замка внутрь кармана корпуса при расцеплении автосцепок служит прилив 5, имеющий прорезь 6 под нижнее плечо предохранителя.

Рисунок 1. 8 Замок автосцепки

1 – сигнальный отросток; 2 – отверстие под валик подъемника; 3 – направляющий зуб; 4 –поверхность опирания; 5 – прилив; 6 – прорезь; 7 – шип; 8 – замыкающая часть.

По сигнальному отростку 1 судят о положении замка к автосцепке при ее наружном осмотре сбоку. Для лучшей видимости отросток окрашивают красной краской.

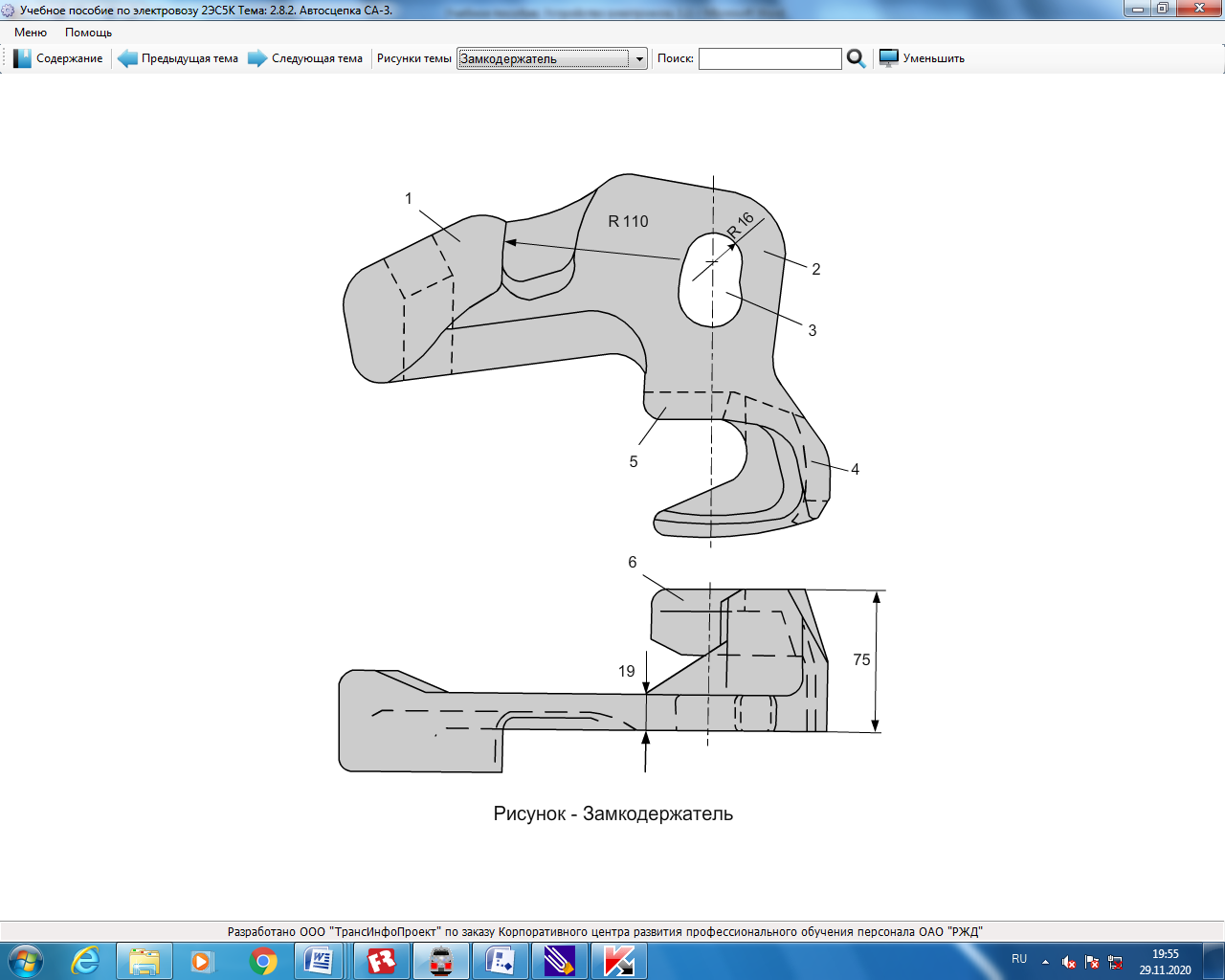

Замкодержатель (рисунок 1. 9) вместе с предохранителем удерживает замок в нижнем положении при сцепленных автосцепках, а вместе с подъемником — в верхнем при расцепленных автосцепках до разведения вагонов (локомотивов).

Рисунок 1. 9 Замкодержатель

1 – противовес; 2 – стенка; 3 – отверстие; 4 –лапа; 5 – расцепной угол; 6 – хвостовик лапы.

Лапа 4 замкодержателя взаимодействует со смежной автосцепкой. В собранном механизме лапа под действием противовеса 1 выходит в зев автосцепки. Хвостик 6 лапы служит как направляющая. На него воздействуют для восстановления сцепленного состояния у ошибочно расцепленных автосцепок. Овальное отверстие 3 в стенке 2 предназначено для навешивания на шип корпуса. Замкодержателъ может не только поворачиваться на шипе, но и перемещаться в вертикальной плоскости. Снизу под овальным отверстием расположен расцепной угол 5, взаимодействующий с подъемником замка.

Верхнее плечо 1 предохранителя (рисунок 1. 10) в сцепленном состоянии перекрывается противовесом замкодержателя, что препятствует уходу замка внутрь кармана корпуса, а нижнее плечо 4, взаимодействуя с подъемником при расцеплении автосцепок, выводит верхнее плечо из зацепления с противовесом замкодержателя.

Отверстие 2 служит для навешивания на шип замка. Фаска 5 на нижнем плече предохранителя облегчает проход нижнего плеча в паз замка при расцеплении автосцепок, а фаска 7 у основания верхнего плеча и фаска вокруг втулки 3 предназначены для того, чтобы предохранитель не задевал за шип для замкодержателя в корпусе и не препятствовал перемещению замка при боковых отклонениях предохранителя.

Рисунок 1. 11 Предохранитель

1 – верхнее плечо; 2 – отверстие; 3 – втулка; 4 –нижнее плечо; 5 – фаска; 6 – углубление; 7 – фаска.

Чтобы предупредить излом нижнего плеча от действия инерционной нагрузки, в нем выполнено углубление 6, уменьшающее его массу. Предохранитель делают штампованным или литым. Литой предохранитель изготавливают из стали, имеющей высокий предел выносливости.

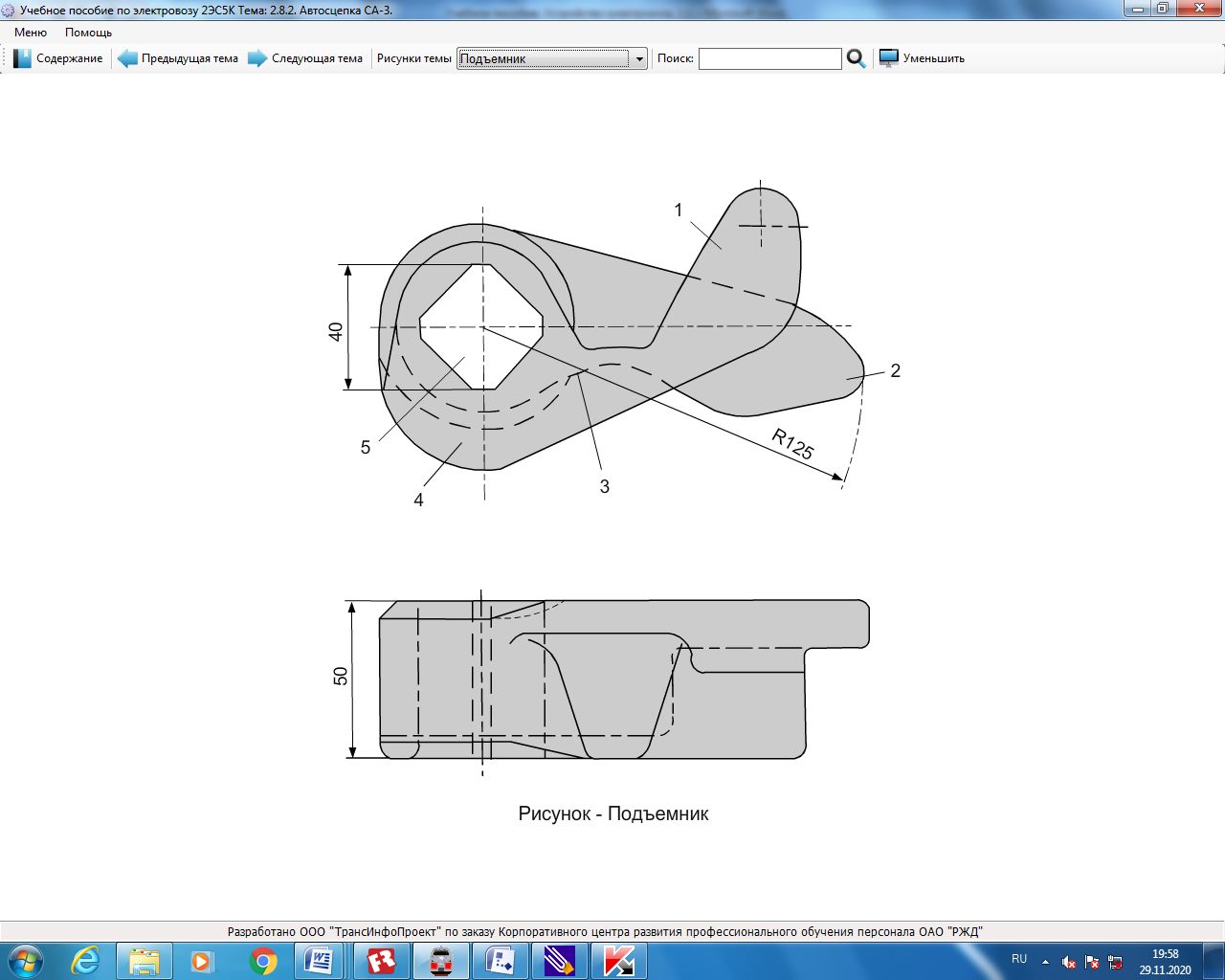

Подъемник (рисунок 1. 12) удерживает вместе с замкодержателем замок в расцепленном положении до разведения вагонов (локомотивов) и служит для подъёма предохранителя и перемещения замка из зева внутрь кармана корпуса.

Рисунок 1. 12 Подъемник

1 – широкий палец; 2 – узкий палец; 3 – углубление; 4 – буртик; 5 – отверстие.

Широкий палец 1 поднимает предохранитель и уводит замок, а узкий палец 2 взаимодействует с расцепным углом замкодержателя. Отверстие 5 предназначено для квадратной части стержня валика подъемника. Буртик 4 препятствует западанию подъемника в овальное отверстие замка. Углубление 3 предусмотрено для опоры подъемника на прилив в кармане корпуса.

Валик подъемника (рисунок 1. 13) предназначен для поворота подъемника замка при расцеплении автосцепок и ограничения выхода замка из кармана корпуса в зев собранной автосцепки.

Балансир 1, соединяемый с цепью расцепного привода, облегчает возвращение валика подъемника в исходное положение после разведения автосцепок и в других случаях. Стержень валика состоит из толстой 2, тонкой 4 цилиндрических и квадратной 3 частей.

Рисунок 1. 14 Валик подъемника

1 – балансир; 2 – стержень (толстая цилиндрическая часть); 3 – стержень (квадратная часть); 4 – Стержень (тонкая цилиндрическая часть); 5 – выемка запорного болта; 6 – конические углубления (торец стержня); 7 – конические углубления (балансир).

В собранной автосцепке цилиндрические части располагаются в соответствующих отверстиях корпуса, а квадратная часть находится в отверстии подъемника. Толстая цилиндрическая часть удерживает замок от выпадения; имеющаяся на ней выемка 5 предназначена для запорного болта. Конические углубления на балансире 7 и на торце 6 стержня служат для центровки валика подъемника на станке при обработке поверхностей стержня во время ремонта.

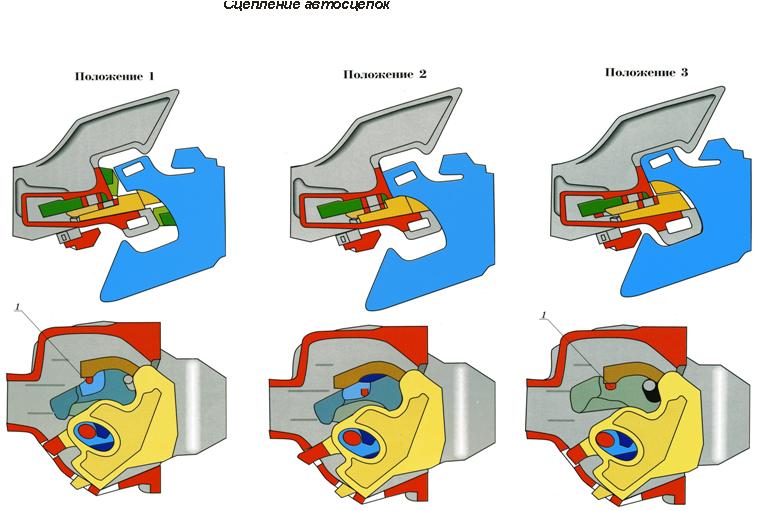

Сцеп:

Положение 1 – при сцеплении (рисунок 1. 79) малый зуб одной автосцепки скользит по наклонной поверхности большого зуба другой автосцепки, далее при сближении замки нажимают друг на друга и каждый перемещается внутрь корпуса автосцепки. Предохранитель установленный на замке так же перемещается во внутрь корпуса автосцепки, при этом его верхнее плечо скользит по полочке замкодержателя проходит над его противовесом.

Рисунок1. 15 Работа автосцепки при сцеплении

Положение 2 – при дальнейшем сцеплении малые зубья нажимают на замкодержатели утапливая их за под лицо с ударной стойкой зева. При этом замкодержатели поворачиваются на шипах и своими противовесами воздействуют на верхние плечи предохранителей поднимая их с полочек.

Положение 3 – малые зубья продолжают скользить по наклонной поверхности зева к боковым стенкам больших зубьев, освобождая место для замков. Замки освобожденные от нажатия выпадают из корпуса автосцепки. При этом верхние плечи предохранителей соскальзывают с замкодержателей на полочки и устанавливаются напротив противовесов исключая самопроизвольный расцеп.

При дальнейшем сближении автосцепок малые зубья скользят по наклонной поверхности зева в сторону больших зубьев. Замки так же скользят друг по другу. Малые зубья соскальзывают с замкодержателей освобождая место для своего замка который выпадая придавит замкодержатель. При этом предохранитель висящий на замке соскользнёт с противовеса и ляжет на полочку запирая замок своей торцовой поверхностью упираясь в противовес. Рабочие поверхности замков заполняют свободное пространство между малыми зубьями а сигнальный отросток замка скрылся в головке автосцепки. У сцепленных автосцепок сигнальных флажков невидно. Автосцепки сцеплены.

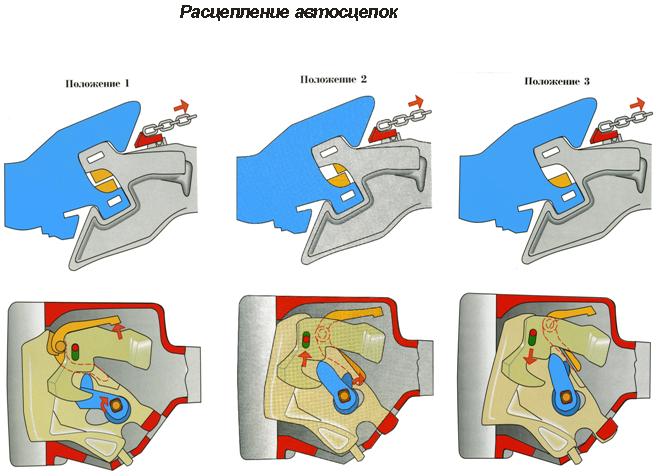

Расцеп:

Положение 1 – от натяжения цепи (рисунок 1. 16) расцепного привода начинает поворачиваться валик подъемника. При повороте валика подъемник своим широким пальцем поднимает нижнее плечо предохранителя, от чего верхнее плечо поднимается располагаясь выше противовеса замкодержателя, предохранитель выключен.

Рисунок 1. 16 Работа автосцепки при расцеплении

Положение 2 – при дальнейшем повороте подъёмника, широкий палец упирается в выемку замка поднимает его и уводит внутрь корпуса. Тем временем узкий палец подъемника подходит к расцепному углу замкодержателя приподнимая его заходя за расцепной угол.

Положение 3 – замок полностью уводится во внутрь корпуса, а замкодержатель опускается вниз на шип, когда узкий палец подъемника зайдет за расцепной угол – автосцепки будут расцеплены.

Замок находится в расцепленном положении до разведения автосцепок, т. к. он упирается в широкий палец подъемника, который узким пальцем упирается в замкодержатель, которому не дает повернутся малый зуб соседней автосцепки.

Чтобы механизм расцепленной автосцепки вернуть в сцепленное состояние не разводя автосцепки, необходимо поднять замкодержатель надавив на его лапу снизу через отверстие головки автосцепки.

|

|

|