|

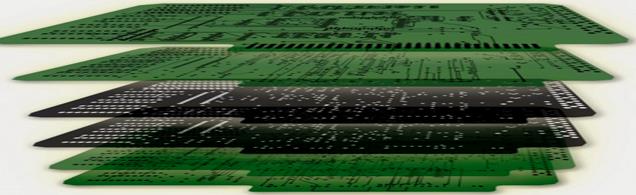

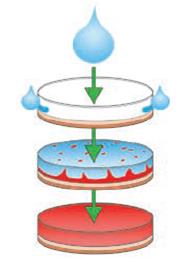

Формирование многослойной печатной платы (МПП).

|

|

|

|

Прокладочная стеклоткань, которая поступает на сборку пакетов МПП, должна содержать 45...52% термореактивной эпоксидной смолы с отвердителем, находящейся в состоянии неполной полимеризации.

Из этого материала формируют заготовки межслойной изоляции, в которых пробивают базовые отверстия для совмещения слоев и производят очистку поверхностей. На заготовках из тонкого фольгированного диэлектрика внутренних слоев рисунок получают с двух сторон негативным фотохимическим методом, выполняя при необходимости контактные переходы химико-гальванической металлизацией. Рисунок наружных слоев обычной толщины получают комбинированным позитивным фотохимическим методом. Изготовленные слои совмещают друг с другом по базовым отверстиям, прокладывая между ними межслойную изоляцию, и спрессовывают в монолитную структуру.

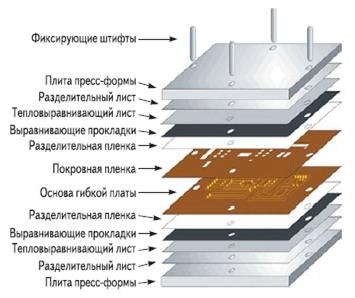

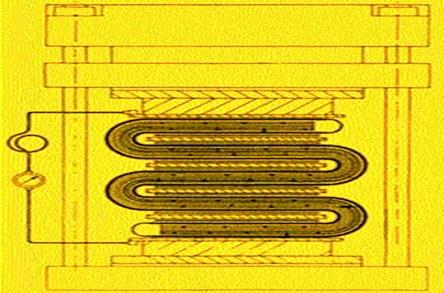

Прессование МПП проводят в специальной пресс-форме с плоско - параллельными плитами, обеспечивающей точное совмещение и фиксацию слоев с помощью направляющих штырей, расположенных по углам, и через каждые 100... 150 мм по периметру плиты. Для равномерного прогрева прессуемого пакета и выравнивания его по толщине с двух сторон пресс-формы закладываются выравнивающие подушки.

Рис. Схема сборки пакета для прессования МПП: 1, 15—верхняя и нижняя плиты с обогревом и водяным охлаждением; 2, 14— верхняя и нижняя плиты пресс-формы; 3, 5, 7, 9, 11, 13—лист триацетатной пленки: 4, 12—шесть листов кабельной бумаги; 6, 10 — прокладочный лист из нержавеющей стали; 8 — прессуемые заготовки.

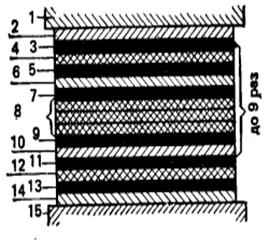

Рис. Характер изменения температуры (1), давления (2) и объемного электрического сопротивления смолы (3) при прессовании МПП.

|

|

|

Температурный режим прессования платы (кривая 1 на рис.) предусматривает нагрев пакета до температуры 150... 180 °С, удаление летучих компонентов смолы по мере расплавления и смачивания слоев пакета (участок а1—b1 ), переход смолы в состояние желатинизации (b1— d1), полимеризацию и затвердевание смолы (участок d1—l1), охлаждение пакета до 30...40 °С (участок l1—e1).

С температурой тесно взаимосвязано давление. При нагреве пакета для обеспечения теплопередачи необходимо предварительное его сжатие и плотное прилегание пресс-формы к плитам пресса. Для этого устанавливают первоначальное давление Pi (100...300 кПа), которое препятствует удалению летучих компонентов смолы из прокладочной стеклоткани. Высокое давление прессования должно быть создано до начала затвердевания смолы в момент желатинизации (точка C1 на участке 11—d1), когда смола перестает течь и вязкость ее нарастает. Приложение высокого давления (1...4 МПа) до момента желатинизации (точка tp.) приводит к выдавливанию большого количества жидкой смолы и ухудшению сцепления слоев. Приложение давления после момента желатинизации (точка tn.) вызывает дробление смолы, перешедшей в твердое состояние, и образование пустот, также ухудшающих связь между слоями.

Для объективного контроля момента желатинизации измеряют объемное сопротивление изоляции склеивающих прокладок. Анализ показывает, что под воздействием температуры по мере разжижения связывающего вещества объемное сопротивление резко падает (кривая 3), достигая минимального значения в момент начала желатинизации, а затем по мере отверждения связывающего вещества увеличивается. Регистрация объемного сопротивления проводится датчиком, который изготавливается на технологических полях заготовок из фольги методом травления. При сборке пакета МПП слои располагают таким образом, чтобы электроды были обращены друг к другу, а между ними помещалась склеивающая прокладка. Использование датчиков контроля объемного сопротивления изоляции склеивающих прокладок создает возможности для автоматизации процесса прессования. Давление действует до охлаждения пакета.

|

|

|

Определение требуемого давления Р производится по номограмме в зависимости от растворимости и содержания смолы. Для этого параллельно осям ординат и абсцисс из точек, соответствующих исходным характеристикам прокладочной стеклоткани, проводят прямые линии до их пересечения. Из точки пересечения опускают перпендикуляр на прямую линию номограммы и из точки пересечения проводят горизонтальную прямую до оси ординат. Пересечение соответствует удельному давлению второй ступени Рг. Время прессования на этом этапе не является критичным, и его устанавливают в интервале 10...12 мин на 1 мм толщины пакета, но не менее 40 мин.

Рис. Номограмма определения режимов прессования.

Новый принцип нагрева — нагрев фольги наружного слоя джоулевым теплом (фирма Cedal). Пресс снабжен мощным источником тока на 1000 А, позволяющим нагревать фольгу до 200 - 350 °С. Фольга напрессовывается на пакет слоев как фольга наружных слоев.

Рис. Прессование с нагревом фольги электрическим током фирмы SEDAL.

Для электростатической защиты используются клеи, включающие полярные молекулы. Они обеспечивают лучшие адгезию и реакцию на электростатический заряд. Создаются условия стекания заряда.

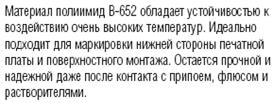

Термоизолирующие технологические материалы

- пленки для маскирования электронного модуля в процессе пайки волной,

- временная защита при сборке,

- термостойкая «клеепереносящая» лента для доставки и удерживания ЭРЭ на

поверхности платы при сборке электронных модулей.

Термопроводящие материалы.

- Клеи используются для присоединения термодатчиков к объектам измерения, чипов к платам. Они, как правило, обладают электроизолирующими свойствами

- Эластичные прокладки на основе стекловолокна и стеклоткани с полимерными и силиконовыми эластомерами.

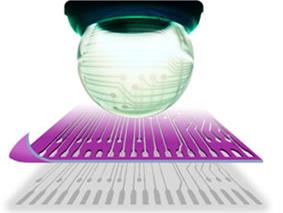

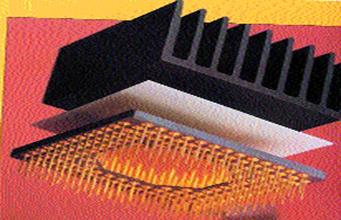

· Отвод большого количества тепла осуществляется при помощи радиаторов и вентиляторов, которые все чаще используются, чтобы поддерживать температуру электроники в допустимых пределах. В качестве передающего тепло слоя с различным коэффициентом теплопроводности между компонентом и радиатором применяют теплопроводящие компаунды (например, силиконовый клей).

|

|

|

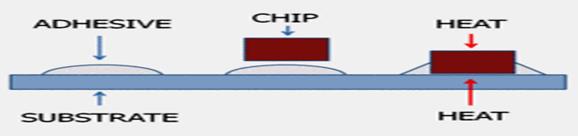

Рис. Соединение теплопроводным клеем.

Вязкие композиции перед использованием могут быть подогреты до 50...60°С для улучшения растекания, с этой же целью подогревают и детали. Пленочные клеи разрезают на заготовки требуемой конфигурации. Наносят тонкий ровный слой склеивающего вещества толщиной 0,1...0,15 мм на подготовленные поверхности шприцем, кистью, шпателем, а также с помощью распыления, окунания, лакировальных установок. Рекомендуется наносить несколько слоев клея с промежуточной сушкой каждого, после чего соединение фиксируют в приспособлении для склеивания и выдерживают в нем при оптимальных условиях. Отверждение клея проводят на воздухе, в сушильных шкафах, на установках ТВЧ.

Корпорация 3М разработала несколько видов теплопроводящих лент, которые представляют собой находящийся на защитной прокладке (лайнере) акриловый адгезив различной толщины, заполненный по всему объему керамическими термопроводящими частицами. Они позволяют соединять различные поверхности при комнатной температуре. Получаемые соединения ремонтопригодны.

Теплопроводный клей используется для соединения чипа с печатной платой, кристалла с подложкой или подложки с теплоотводом. Нужный объём клея, в соответствии с размером площади, наносится методом трафаретной печати, штамповки, прямого нанесения клея на компонент или дозировки диспенсерным методом. После нанесения на компонент клей вулканизируется за считанные секунды специальным нагреваемым инструментом, зажимом или в печи.

Рис. Термопроводящие прокладки Sil-Pad.

Материалы семейства Sil-Pad предназначены для замены теплопроводных паст и керамических прокладок. Они производятся на стекловолоконной основе, заполненной силиконовым каучуком. Благодаря стекловолоконной основе материал крайне устойчив к проколам и прочим механическим повреждениям при сильном прижиме радиатора к корпусу прибора — прижимное усилие около 500 кГ не повреждает материал. Силиконовый каучук с высокой теплопроводностью заполняет все неровности микрорельефа поверхностей, повышая теплоотдачу. Материал не токсичен и не подвержен воздействию веществ, применяемых при очистке печатных плат.

|

|

|

Для эффективного отвода тепла устройств на металлической подложке заменой радиаторам служит заполнение теплопроводящей пастой металлизированных отверстий в изоляционном слое (из FR4).

Примеры проводящих сквозных отверстий

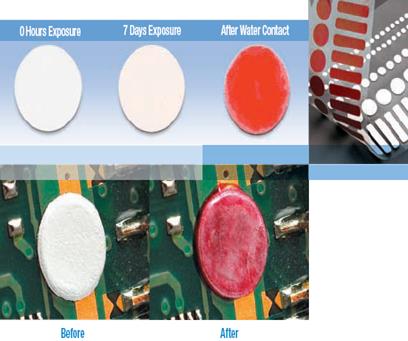

Индикация доступа.

Негерметичная структура позволяет доказать вскрытие микросборки. Попавшая на поверхность индикатора влага поглощается пористым материалом и достигает пигментного слоя. Раствор пигмента поднимается по порам и окрашивает прежде белую поверхность в красный цвет.

Перспективы.

IBM и 3M разрабатывают полупроводниковый клей, с помощью которого будут производиться трехмерные чипы следующего поколения.

Задача состоит в том, что бы разработать совершенно новый тип адгезивного состава, который сможет обеспечить высокую прочность соединения слоев полупроводникового материала, будет хорошо проводить тепло и обладать высокими изоляционными качествами. Без такого клея компания IBM не сможет двинуться дальше в области разработки многослойных трехмерных чипов. Используя доступные им на сегодняшний день технологии, специалисты IBM успешно создали чипы, состоящие из нескольких слоев, но этого им явно недостаточно. В перспективе они думают о чипах, которые состоят из сотен слоев, что позволит реализовывать мощные вычислительные системы, приводящие в действие цифровые устройства будущего.

Трехмерные полупроводники - это структуры, состоящие из многих слоев полупроводникового материала. В качестве одного слоя выступает условно плоский кристалл, подобный кристаллам, используемым в чипах на сегодняшний день.

Новая технология производства микропроцессоров позволит создавать "камни", которые минимум в 1000 раз быстрее и мощнее, чем нынешние микропроцессоры.

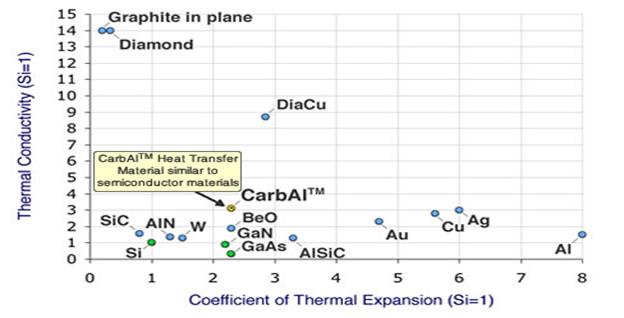

The carbon-based nanocomposite is comprised of 80% carbonaceous matrix and a dispersed metal component of 20% aluminum with an additive that enhances phonon coupling and inhibits the formation of aluminum carbide. Without the additive, the material would be insulating and would not achieve the thermal diffusivity and thermal conductivity that contributed to CarbAl™ material's award winning status.

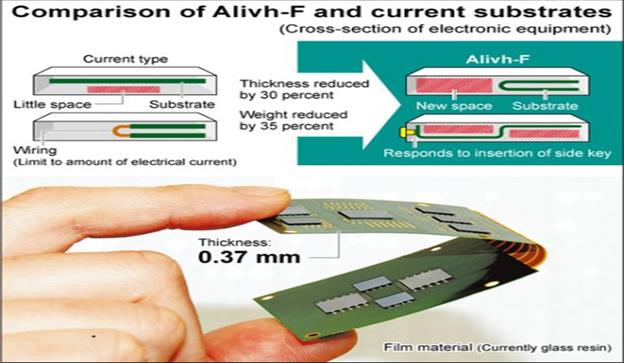

Новая технология печатных плат Panasonic ALIVH-F.

Слои плат - пленки из специального материала. При толщине платы всего в 0.37 мм она может состоять из восьми слоев, чего уже вполне достаточно для реализации сложной электроники. В технологии ALIVH-F так же используется специальный клеющий состав, с помощью которого медные токопроводящие дорожки прикрепляются к пленочному основанию.

|

|

|

Поскольку такие платы могут быть изогнуты или свернуты это позволит высвободить дефицитное место внутри корпусов мобильных устройств для размещения там дополнительных функциональных устройств или аккумуляторных батарей большей емкости.

|

|

|