|

Вакуум-выпарной аппарат пластинчатого типа

|

|

|

|

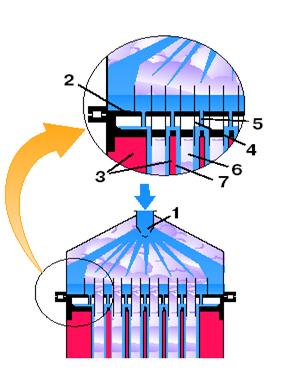

Распределение продукта в пластинчатом вакуум-выпарном аппарате, работающем по принципу падающей пленки жидкости, может быть реализовано с помощью двух труб, пропущенных через пакет пластин.

|

Рис. 5 Верхняя часть вакуум- выпарного аппарата, работающего по принципу падающей пленки и жидкости.

Рис. 5 Верхняя часть вакуум- выпарного аппарата, работающего по принципу падающей пленки и жидкости.

Впускное сопло 2 Распределительная пластина 3 Греющий пар 4 Соосные трубы 5 Отверстия 6 Испарения 7 Выпаривающие трубы

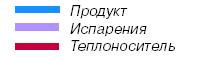

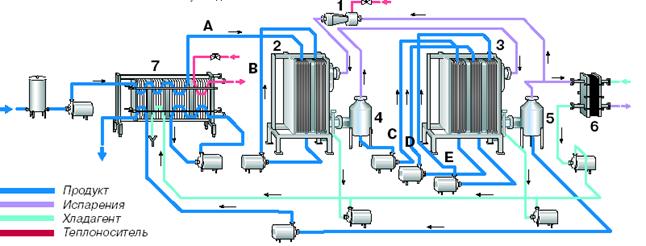

Рис..6 Пластинчатый секционный вакуум-выпарной аппарат.

Распределительные трубы с распыляющими соплами 2 Пароотделитель

К каждой пластине подведена труба с распыляющим соплом (п.1 на рис.6), через которое продукт ровным тонким слоем наносится на поверхность пластины. В этом варианте во избежание внезапных вспышек испарения во время распределения продукта он подается при температуре выпаривания. Содержание воды в тонкой пленке продукта быстро уменьшается по мере его прохождения по нагревающей поверхности. На выходе из испарителя установлен отделитель пара (2). Он отделяет пар от сгущенной жидкости.

В процессе выпаривания объем жидкости уменьшается, а объем испарений увеличивается. Если объем образовавшегося пара превзойдет имеющийся объем, скорость пара вырастет, что приведет к увеличению перепада давления. Это потребует большей разности температур между нагревающим паром и нагреваемым продуктом. Данной ситуации можно избежать, увеличивимеющееся пространство для испарений по мере роста их объема. Для достижения оптимальных условий выпаривания необходимо обеспечить приблизительно одинаковую толщину пленки продукта на всем протяжении нагревающей поверхности. Поскольку по мере стекания продукта по нагревающей поверхности количество имеющейся жидкости постепенно уменьшается, необходимо сокращать периметр нагревающей поверхности для поддержания постоянной толщины пленки продукта. Оба эти условия соблюдены в конструкции пластин в вакуум-выпарном аппарате, работающем по принципу падающей пленки жидкости (рис. 6).

|

|

|

Это уникальное конструктивное решение позволяет осуществлять выпаривание при низких температурах и при очень небольшом перепаде температур. Время выдержки продукта в вакуум-выпарных аппаратах, работающих по принципу падающей пленки жидкости, по сравнению с другими конструкциями невелико. Сочетание температурного и временного факторов в испарителе определяет степень теплового воздействия на продукт. Применение вакуум-выпарного аппарата, работающего при принципу падающей пленки жидкости с низким температурным контуром, имеет большое преимущество по сравнению с другими технологиями концентрации молочных продуктов, чувствительных к тепловому воздействию.

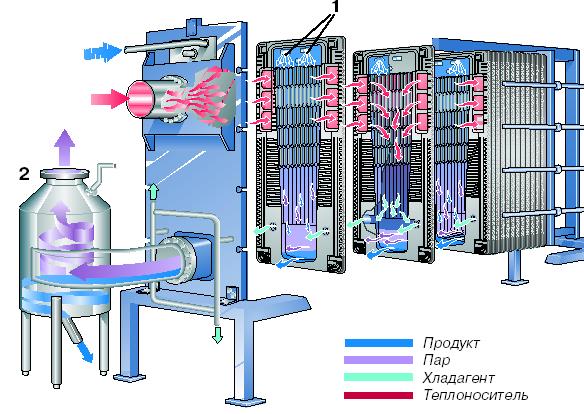

Рис. 7 Двухкорпусная секционная вакуум-выпарная установка с термокомпрессором.

Рис. 7 Двухкорпусная секционная вакуум-выпарная установка с термокомпрессором.

Термокомпрессор 2 Первый выпарной корпус 3 Второй выпарной корпус 4 Отделитель пара первой ступени 5 Отделитель пара второй ступени 6 Пластинчатый конденсатор 7 Сектор предварительного нагрева А Первый канал первого корпуса B Второй канал первого корпуса C Первый канал второго корпуса D Второй канал второго корпуса E Третий канал второго корпуса

Многократное выпаривание

Обычно практикуется многокорпусное выпаривание. Теория гласит, что если последовательно соединить два испарителя, то второй сможет работать при более глубоком вакууме (и следовательно, при более низкой температуре), чем первый. Извлеченные из продукта на первом корпусе испарения могут использоваться как теплоноситель во втором корпусе, который функционирует при более глубоком вакууме (и значит, при более низкой температуре). Даже с учетом потерь тепла для выпаривания 1 кг воды из продукта потребуется 0,6 кг пара. С целью повышения экономии пара можно также последовательно соединить несколько испарителей. Но это приводит к удорожанию оборудования и к усложнению его эксплуатации. Это также требует создания более высокой температуры в первом корпусе, причем с ростом числа корпусов увеличивается объем продукта, находящегося в системе. Это усложняет работу с чувствительными к теплу продуктами. Тем не менее в молочной промышленности применяются вакуум-выпарные установки, в которых число корпусов доходит до семи, что позволяет экономить энергию.

|

|

|

Термокомпрессия

Испарения продукта могут быть сжаты и использованы в качестве теплоносителя, что улучшает тепловой кпд испарителя. Эта работа выполняется термокомпрессором. На рис. 7 показана двухступенчатая вакуум-выпарная установка для выпаривания молока, оснащенная термокомпрессором. Часть испарений от отделителя пара поступает под высоким давлением (600–1000 кПа) в термокомпрессор. С помощью высокого давления компрессор повышает кинетическую энергию, и пар с большой скоростью инжектируется через сопло. Благодаря этому он смешивается с испарениями продукта и сжимает полученную смесь до высокого давления. Однокорпусной испаритель с термокомпрессором так же экономичен, как и двухступенчатый без термокомпрессора. Использование термокомпрессии в многокорпусных установках обеспечивает оптимальный тепловой кпд. Молоко из уравнительного бака нагнетается в пастеризатор, где оно подвергается пастеризации, а температура подводится к уровню, при котором жидкость в первом корпусе закипает. Далее молоко поступает в первый корпус (2) вакуум-выпарной установки, где оно закипает в вакууме при температуре 60°С. По мере прохождения молока в виде тонкой пленки по двум пластинчатым каналам вода из него выпаривается, а молоко сгущается. В отделителе пара (4) концентрат отделяется от пара и перекачивается во второй корпус (3). В этом корпусе более глубокий вакуум, а соответствующая ему температура кипения равна 50°С. После очередного цикла выпаривания во втором корпусе концентрат отделяется от испарений в отделителе пара (5) и откачивается из системы через сектор предварительного нагрева (7).

|

|

|

Инжекция пара высокого давления в термокомпрессоре (1) повышает давление испарений, полученных из продукта во втором корпусе. Смесь этих двух паров используется затем в первом корпусе (2) в качестве теплоносителя.

Испарительная способность

Двухкорпусной вакуум-выпарной установке с падающей пленкой жидкости с термокомпрессором нужно 0,25 кг пара, чтобы выпарить 1 кг воды, а пятикорпусной –около 0,20 кг. Без термокомпрессора им бы понадобилось соответственно 0,60 и 0,40 кг. Необходимость снижать энергозатраты привела к строительству установок, состоящих из шести и более корпусов. Максимальная температура кипения продукта в этих установках обычно составляет 70°С в первом корпусе и 40°С – в последнем. При перепаде температур от 70°С до 40°С для определения размеров установки остается разность 30°С. То есть чем больше будет в ней корпусов, тем меньше будет разница в температурах для каждого корпуса. Разность температур также теряется вследствие перепадов давления и повышения температуры кипения. Сочетание этих факторов приводит к тому, что разность температур в многокорпусной установке составляет от 5°С до 15°С. Это означает необходимость более обширных нагревающих поверхностей и более крупных капиталовложений. Большие нагревающие поверхности предъявляют повышенные требования к оборудованию, которое должно равномерно распределять по ним жидкость. Увеличенная протяженность теплопередающих поверхностей вносит еще один негативный фактор, а именно: продукту требуется больше времени для прохождения по теплопередающей поверхности, а значит, время его выдержки в вакуум-выпарном аппарате увеличивается.

В семикорпусном испарителе с термокомпрессором можно выпарить 12 кг воды с помощью 1 кг пара. Это означает, что удельный расход пара равен 0,08. Степень концентрации, до которой можно доводить продукты, зависит от их свойств, а именно вязкости и термоустойчивости. Максимальная степень концентрации цельного и обезжиренного молока обычно доходит до 48% и 52% соответственно. Если необходимо получить концентраты с более высоким содержанием сухих веществ, вакуум-выпарная установка должна иметь заключительный корпус (сгуститель).

|

|

|

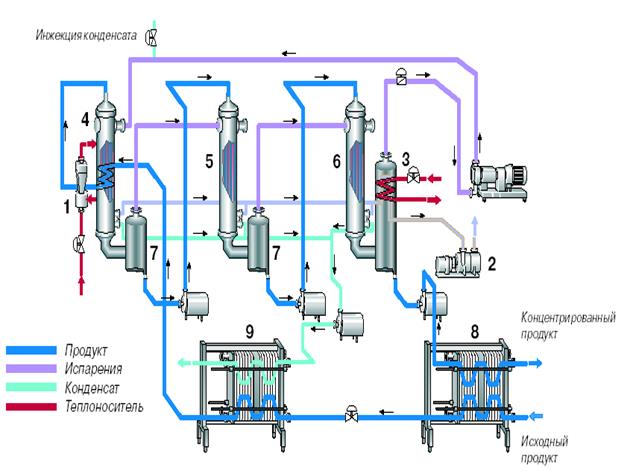

Механическое сжатие паров

В отличие от термокомпрессора, система для механического сжатия испарений (система отсасывания) выводит испарения из вакуум-выпарного аппарата, сжимает их и возвращает обратно в вакуум-выпарной аппарат. Увеличение давления в этой системе происходит за счет механической энергии, подаваемой на компрессор. Передача тепловой энергии на вакуум-выпарной аппарат не осуществляется (за исключением пара, используемого для пастеризации в первом корпусе). Процесс происходит без образования избытка пара, который необходимо конденсировать. При использовании системы отсасывания осуществляется циркуляция всего пара в установке, что позволяет достичь высокой степени регенерации тепла. На рис. 8 представлена трехкорпусная вакуум-выпарная установка с системой отсасывания. Сжатые испарения из компрессора (3) возвращаются в первый корпус (4) для обогрева продукта. Испарения, выделяющиеся в первом корпусе, используются для повышения температуры продукта во втором корпусе, из второго – для подогрева в третьем и т.д. Компрессор повышает давление пара с 20 до 32 кПа, увеличивая таким образом температуру конденсации с 60 до 71°С. Температура конденсации 70°С не является достаточной для пастеризации продукта в первом корпусе. Поэтому перед первым корпусом устанавливается термокомпрессор для повышения температуры до необходимого уровня. Испарения продолжают медленно конденсироваться после их отделения в третьем корпусе и удаляется излишек пара, образующийся после его инжекции. Конденсатор поддерживает тепловой баланс в вакуум-выпарном аппарате.

Применение системы отсасывания позволяет выпаривать 100–125 кг воды при затрачивании только 1 кВт энергии. Эксплуатационные расходы трехкорпусной вакуум-выпарной установки с системой отсасывания вдвое меньше, чем при использовании вакуум-выпарной установки, состоящей из семи корпусов и оснащенной термокомпрессором. Механическое сжатие в высокоскоростных вентиляторах осуществляется другим образом. Они применяются в тех же случаях, что и системы теплового сжатия испарений, или тогда, когда необходимо повысить температуру только на несколько градусов.

Рис.8 Трехкорпусная вакуум-выпарная установка,

Рис.8 Трехкорпусная вакуум-выпарная установка,

|

|

|