|

Особенности технологии газопламенного

|

|

|

|

НАПЫЛЕНИЯ

1. Поверхность защищаемого материала обычно подвергается дробеструйной или пескоструйной обработке, а также травлению химическими растворами;

2. Перерыв между очисткой поверхности от окислов и «грязи» как правило не должен превышать 2-3 часов;

3. Угол между газовой напылительной струей и защищаемой поверхностью не

должен отклоняться от 90°. При этом коэффициент использования материала

обычно составляет 50-70%.

ОСОБЕННОСТИ СТРУКТУРЫ НАПЫЛЕННОГО СЛОЯ

1. Создается характерный волнистый рельеф во внутреннем строении;

2. Покрытия, как правило, обладают пористостью не менее 10%;

3. Прочность сцепления газопламенного напыления часто не превышает 200

МПа.

ДУГОВАЯ МЕТАЛЛИЗАЦИЯ

Металлизация - процесс нанесения покрытий толщиной в десятые доли миллиметра посредством электродугового либо высокочастотного нагрева металла.

В отличие от метода плазменного напыления в методе электродуговой металлизации (ЭДМ) столб дуги доведен до минимального размера, а металл проволоки, расплавленный дугой, распыляется потоком газа, направленным вдоль проволоки.

Техника исполнения.

Через два канала в горелки непрерывно подают две проволоки (диаметром 1.5-3.2 мм), между концами которых возбуждается дуга и происходит расплавление проволоки. Расплавленный металл подхватывается струёй сжатого воздуха, истекающего из центрального сопла электрометаллизатора, и в мелко–расплавленном виде переносится на поверхность основного материала. Распыление и транспортирование расплавляемого металла осуществляются обычно сжатым воздухом, а при напылении коррозионностойкой сталью и алюминиевыми сплавами используют азот.

|

|

|

Скорость подачи устанавливают в зависимости от режима горения дуги, с целью поддержания определенного зазора между электродами для стабильного горения дуги.

Типовые значения параметров работы ЭДМ: напряжение 24...35 В, ток 75...200 А, производительность 30...300 г/мин, давление сжатого воздуха 5 атм. При дуговом напылении на постоянном токе процесс протекает стабильно, обеспечивая получение слоя покрытия с мелкозернистой структурой при высокой производительности процесса рисунок 1.8.

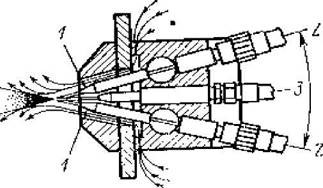

Рис.2.3. Схема дугового напыления

1 - сопла; 2 - место ввода напыляемого материала (проволоки); 3 - место подачи сжатого воздуха.

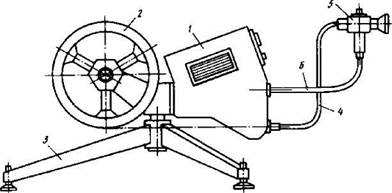

Для реализации процесса нанесения защитных покрытий электродуговой металлизацией разработан и промышленно выпускается ряд аппаратуры и приспособлений. Так, например, в НПО «Ремдеталь» разработан универсальный электродуговой металлизатор ЭДМ-3 (рис. 2.4.), который можно использовать как в ручном, так и в станочном варианте. Он состоит из самого металлизатора 5, пульта управления 1 и кассет для проволоки 2. Крутящий момент от регулируемого электропривода в пульте управления передается посредством гибкого приводного вала 6 (длиной 2 м) и подающему роликовому механизму металлизатора.

Рис. 2.4.- Универсальный электродуговой металлизатор ЭДМ-3

Проволока от катушек протягивается по двум гибким шлангам 4 к металлизатору. Пульт управления и кассеты для проволоки установлены на подставке 3 и могут поворачиваться вокруг оси.

Небольшая масса металлизатора (1,8 кг), гибкая связь с пультом управления, а так же возможность поворота кассеты и пульта управления в горизонтальной плоскости создают условия для его удобного использования.

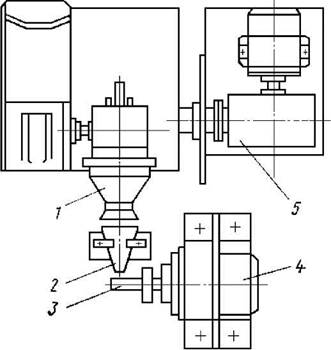

Другая конструкция электродугового металлизатора для нанесения покрытий ЭМ-6 предусматривает его монтаж на суппорте токарного станка. Между металлизатором и напыляемым валом устанавливают воронку из листовой стали (рис. 1.З.), внутреннюю поверхность которой покрыли защитным слоем из пасты порошкообразного графита и жидкого натриевого или калиевого стекла. Приспособление позволило повысить эффективность использования распыляемого металла на 10... 15 %.

|

|

|

В распыляющей системе металлизатора применяли коническое воздушно-распыляющее сопло, что позволило уменьшить угол раскрытия конуса распылителя, повысить энергию распыляющей струи и производить напыление при давлении воздуха 0,45...0,50 МПа.

Рис. 2.5. Электродуговой металлизатор ЭМ-6 для нанесения покрытий 1 - металлизатор; 2 - коническое сопло; 3 - напыляемая деталь; 4 - патрон токарного станка; 5 - механизм продольного перемещения металлизатора (суппорта токарного станка)

Достоинства.

Достоинствами этого метода является высокая производительность, достигающая 50 кг/ч. Этот метод обеспечивает также максимальные значения энергетических к.п.д. распыления и напыления. Благодаря большим значениям энтальпии напыляемых частиц могут быть получены качественные покрытия с достаточной адгезионной и когезионной прочностью и низкой пористостью по сравнению с газопламенным напылением.

Недостатки.

К недостаткам следует отнести опасность перегрева и окисления напыляемого материала при малых скоростях подачи расплавляемой проволоки. Поэтому напыленный часто металл насыщен кислородом и азотом, а также содержит значительное количество оксидов.

Так, например, при напылении углеродистой стали (0,14 % углерода) в покрытии содержится 10,5 % окислов и 1,5 % нитридов.

Кроме того, большое количество теплоты приводит к значительному выгоранию легирующих элементов, входящих в напыляемый сплав, т.е. наблюдается изменение химического состава покрытия.

Использование для напыления только проволоки ограничивает возможности метода. Кроме того, гигиеническая характеристика воздуха рабочей зоны при дуговой металлизации порошковой проволокой определяется химическим составом твердой составляющей сварочного аэрозоля (ТССА) и производительностью общеобменной вентиляции. Загрязнение воздуха металлической пылью ТССА сравнительно велико, что определяет необходимость оснащения оборудования система его очистки.

|

|

|

ПЛАЗМЕННЫЕ ПРОЦЕССЫ

В середине 50х годов американский исследователь Гейдж обнаружил эффект обжатия электрической дуги, что послужило основой для развития плазменных технологий. Эти процессы стали альтернативой процессам аргонодуговой сварки и наплавки.

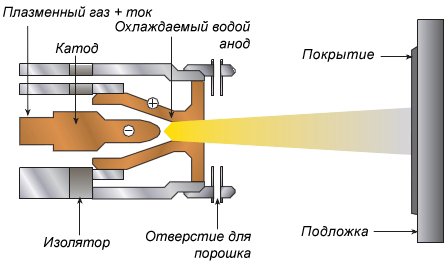

Газ, в котором значительная часть атомов и молекул ионизирована, а концентрация электронов и отрицательных ионов равна концентрации положительных ионов, называется плазмой. Плазма, которая в целом является квазинейтральной, не имеет электрического заряда. Отличительная черта плазмы -высокая электропроводимость. Обычная электрическая дуга также находится в плазменном состоянии. Между катодом (из чистого вольфрама или с добавлением 2% тория) и медным водоохлаждаемым соплом, служащим анодом, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ, который истекает из сопла в виде плазменной струи. В качестве рабочего газа используют аргон или азот, иногда в смеси с водородом. Порошковый наплавочный материал подаётся в сопло струёй транспортирующего газа, нагревается плазмой и с ускорением переносится на поверхность основного материала для образования покрытия рис.4.1.

Рис.3.1.. Схема плазменного напыления

1 - плазмообразующий газ; 2 - место ввода напыляемого материала; 3 - источник питания; 4 - катод; 5 - анод.

Уже в 60х годах в Германии, Англии, США, а в СССР в ИЭС им. Патона и в институте металлургии им. Байкова были разработаны конструкции плазмотрона, установок и технологические процессы сварки и наплавки плазменной струей. Изменяя всего один параметр - диаметр отверстия обжимающего сопла можно регулировать ток в диапазоне 15 - 400 А.

Основными преимуществами плазменных процессов являются:

1. Высокая плотность мощности в пятне нагрева - 5*104 Вт/см (соизмеримая с

показателями электронно-лучевого нагрева, лазерного нагрева, нагрева световыми лучами);

2. Плазменное напыление обладает рядом преимуществ:

- возможность при высокой температуре плазмы проводить напыление тугоплавких материалов;

- возможность регулирования температуры и скорости плазменной струи.

|

|

|

- возможность начала стабильного зажигания дуги при токах порядка 1 А.

Принципиально различают плазматроны с электрической дугой прямой полярности, обратной и переменной.

При переменной полярности, как правило, устанавливается цикл: 20 мс прямой и 3 мс обратной полярности.

Это необходимо для реализации процесса катодного распыления, что приводит к очистке катода от запыления наплавленными материалами.

В результате тонкой регулировки параметров самого плазмотрона (в частности заглубления электрода) можно регулировать толщину наплавленного слоя от 0,15мм до миллиметров при производительности н = 3 - 6 кг/час.

Для реализации процессов нанесения защитных покрытий разработан ряд универсальных плазмотронов. В частности, на рис.3.2 представлен плазмотрон ПВФ 401 для напыления покрытий различного назначения. Электродуговой нагреватель газов ПВФ 401 относится к классу линейных плазмотронов с межэлектродными вставками. Наличие межэлектродной вставки позволяет получать необходимую мощность при меньших потоках электрической дуги по

сравнению с существующими напылительными плазмотронами

отечественного и зарубежного производства, во много раз снизить пульсации скорости и температуры истекающего из плазмотрона газа. Плазмотрон ПВФ 401 обеспечивает: высокую воспроизводимость результатов напыления может использоваться в автоматизированных установках и поточных линиях для производства изделий с напыленными покрытиями. В частности, этим плазмотроном укомплектована установка УМП-7М

Рис. 3.2. Плазмотрон ПВФ 401-М

Рис. 3.3. Состав установки для плазменного нанесения покрытий

следует подчеркнуть, что отмечая хорошие защитные свойства напыляемых материалов, чаще всего авторы указывают на существенный недостаток плазменных покрытий - в процессе работы при достаточно высоких температурах происходит растрескивание и отслоение защитного слоя от поверхности изделия. Поэтому такие покрытия в чистом виде, как правило, не используются и требуют дополнительной обработки для повышения адгезионной прочности.

|

|

|