|

Организационно-технические особенности создания и эксплуатации автоматических линий

|

|

|

|

Дальнейшим развитием поточного производства является его автоматизация, сочетающая непрерывность производственных процессов с автоматическим их выполнением. Автоматизация производства в машиностроении и радиоэлектронном приборостроении (РЭП) развивается в направлении создания станков, автоматов, полуавтоматов и агрегатов с ЧПУ автоматизированных и автоматических поточных линий, автоматизированных и автоматических участков, цехов и даже заводов.

Автоматическая линия (АЛ) – это система согласованно работающих и автоматически управляемых станков (агрегатов), транспортных средств и контрольных механизмов, размещенных по ходу технологического процесса, при посредстве которых производится обработка деталей или сборка изделий по заранее заданному технологическому процессу в строго определенное время (такт АЛ).

Роль рабочего на АЛ сводится лишь к наблюдению за работой линии, наладке и подналадке отдельных механизмов, а иногда к подаче заготовки на первую операцию и снятию готового изделия на последней операции. Это позволяет рабочему управлять значительным числом машин и механизмов.

В соответствии с функциональным назначением АЛ могут быть механообрабатывающими, механосборочными, сборочными, заготовительными, контрольно-измерительными, упаковочными и др.

Основным параметром (КПН) АЛ является производительность. Производительность линии считают по производительности последнего выпускного станка. Различают: 1) технологическую, 2) цикловую, 3) фактическую, 4) потенциальную производительность линии.

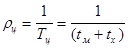

Технологическая производительность определяется по формуле

(1)

(1)

где  - машинное время обработки детали, т.е. основное время (

- машинное время обработки детали, т.е. основное время ( ).

).

|

|

|

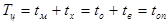

Цикловая производительность рассчитывается по формуле

(2)

(2)

где  - длительность рабочего цикла (

- длительность рабочего цикла ( ), мин;

), мин;  - время холостых ходов рабочей машины, связанных с загрузкой и разгрузкой, межстаночным транспортированием, зажимом и разжимом деталей, т.е. вспомогательное время (

- время холостых ходов рабочей машины, связанных с загрузкой и разгрузкой, межстаночным транспортированием, зажимом и разжимом деталей, т.е. вспомогательное время ( ).

).

Для большинства автоматических линий длительность рабочего цикла и всех его элементов остается неизменной в процессе работы машины, поэтому технологическая и цикловая производительности являются постоянными величинами. В реальных условиях периоды бесперебойной работы рабочей машины АЛ чередуются с простоями, вызванными различными организационными причинами. Вследствие этого фактическая производительность АЛ определяется по формуле

(3)

(3)

где  - коэффициент использования рабочей машины (станка, автомата, линии) во времени, может быть рассчитан по формуле

- коэффициент использования рабочей машины (станка, автомата, линии) во времени, может быть рассчитан по формуле

(4)

(4)

где  - время внецикловых простоев (обслуживания рабочего места), приходящееся на единицу продукции, может быть определено по формуле

- время внецикловых простоев (обслуживания рабочего места), приходящееся на единицу продукции, может быть определено по формуле

(5)

(5)

где t тех – время, затрачиваемое на техническое обслуживание, связанное с регулировкой механизмов, подналадкой и текущим ремонтом оборудования, сменой инструмента и др; t орг – время, затрачиваемое на организационное обслуживание, обусловленное внешними причинами, функционально несвязанное и независящее от конструкции АЛ (это отсутствие заготовок, несвоевременный приход и уход рабочего, брак предыдущих операций и др.).

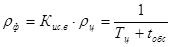

С учетом потерь времени только по причинам технического обслуживания определяется потенциальная производительность АЛ.

(6)

(6)

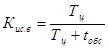

Технический уровень АЛ (коэффициент технического использования) определяется по формуле  (7)

(7)

Организационно-технический уровень (коэффициент общего использования) АЛ определяется по формуле  (8)

(8)

Важнейшим календарно-плановым нормативом АЛ, характеризующим равномерность выпуска продукции является такт (или ритм потока). Он определяется суммарным временем обработки изделия ( ), временем установки, закрепления, раскрепления и снятия, а также транспортировки его с одной операции на другую (

), временем установки, закрепления, раскрепления и снятия, а также транспортировки его с одной операции на другую ( ).

).

|

|

|

(9)

(9)

АЛ с гибкой связью оснащаются, как правило, независимым межоперационным транспортом, позволяющим передавать детали с операции на операцию независимо от другой. После каждой операции на линии создается бункерное устройство (магазин) для накопления межоперационного задела, за счет которого осуществляется непрерывная работа станков.

|

|

|