|

Виды брака и способы его устранения

|

|

|

|

19 вопрос

Виды брака и способы его устранения

Наиболее часто при пластическом прессовании встречаются следующие виды брака:

1. Свилеобразная структура (свиль) бруса – представляет собой наиболее трудно устраняемый брак. Причиной возникновения свили является рассмотренное ранее неоднородное продвижение массы по поперечному сечению корпуса. Если в прессовой головке и мундштуке возникающее противодавление и сцепление недостаточны для надлежащего срастания слоев, то свилеобразная структура массы приводит к появлению эллиптических трещин в кирпиче. Готовое изделие после сушки и обжига теряет монолитность, прочность и морозостойкость. Для ликвидации или уменьшения свилеобразной структуры бруса применяют следующие приемы:

- использование рассмотренного ранее лопастного вала с возрастающим диаметром ступицы и уменьшающимся шагом винтовой линии;

- отощение массы зернистым отощителем с фракциями 1…3 мм (шамот, гранитные отходы, дегидратированная глина, гранулированный шлак, отходы углей). Зерна отощителя тормозят проскальзывание слоев между собой, повышают сплошность массы;

- увеличение расстояния между корпусом пресса и головкой путем установки дополнительного кольца шириной 100…200 мм, иногда со штырями, повышает сцепление спиралевидных напластований;

- некоторое повышение влажности массы, пароувлажнение ее увеличивает липкость массы, т. е. способность восстанавливать нарушенное сцепление;

- установка штырей в корпусе пресса между витками лопастей уменьшает заполированность слоев массы, увеличивает сцепление между слоями;

2. S – образные трещины. Причина их появления и способы устранения рассмотрены ранее.

|

|

|

3. «Драконовы зубы» – пилообразные разрывы на ребрах глиняного бруса. Они могут возникать при использовании очень тощей глины, но главным образом, в результате засорения углов мундштука, недостаточном его орошении или малом угле наклона стенок мундштука. Этот дефект устраняется прочисткой и промывкой мундштука, подбором соответствующей конусности, а также скруглением ребер и углов как мундштучной плиты, так и самого мундштука.

4. Брус неполного сечения – отсутствие массы в выходящем брусе, в углах мундштука. Причиной появления этого вида брака может быть повышенная влажность массы или засорение углов мундштука засохшей массой. Для устранения этого брака необходимо прочистить мундштук, довести массу до соответствующей влажности и избегать частой остановки пресса.

5. Трещины, параллельные нижней поверхности бруса, вызываются нецентральной установкой мундштука, пере увлажнение бруса.

6. Резкое снижение производительности пресса при переходе на пустотелые изделия означает, что конструкция мундштука и пустообразователей выбрана нерационально.

7. Брус расходится в разные стороны, когда средняя часть бруса опережает края. Для устранения этого недостатка следует уменьшить уклон кернов или увеличить конусность мундштука. Данный прием повышает подачу глины к стенкам мундштука.

8. Брус приобретает вогнутость при торможении средней части бруса. Для ликвидации этого дефекта необходимо увеличить уклон кернов или укоротить их в средней части бруса.

9. Малосвязный рыхлый брус при работе на вакуумном прессе выходит вследствие недостаточного вакуума. Для ликвидации этого брака необходимо устранить подсосы, увеличить вакуум.

10. Образование слоистой структуры может проявляться при вакуумировании. Данный дефект устраняется отощением массы или повышением ее влажности.

20 вопрос

|

|

|

Оборудование для резки сырца

Выходящая из мундштука ленточного пресса уплотненная заданной формы непрерывная лента переработанной массы разрезается резательными аппаратами различной конструкции на отдельные заготовки одинаковой толщины. Резательные станки, применяемые в настоящее время на заводах, можно разделить на ручные и автоматические.

В дальнейшем будем рассматривать только резательные станки автоматического действия.

Автоматические резательные станки можно классифицировать:

- по количеству струн (однострунные и многострунные)

- по характеру движения струнодержателя: с возвратнопоступательным движением (лучковые и гильотинного типа); с вращательным непрерывным движением (роторные непрерывного действия); вращательного периодического действия;

- по способу реза струной: с выводом струны после реза; без вывода струны после реза; с проталкиванием мерного бруса через струны;

- по способу синхронизации движения бруса с движением режущего органа; привод от бруса; привод от бруса с применением силиителя крутящего момента.

Наибольшее распространение получили резательные однострунные автоматы с возвратно–поступательным движением лучка с выводом струны после реза и приводом от бруса.

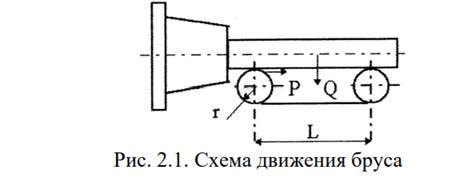

Как правило, глиняный брус по выходе из мундштука пресса поступает на конвейер (или ролики) и приводит его в движение за счет трения, возникающего между брусом и конвейером (или роликами), от которого, в свою очередь, получают движение рабочие механизмы резательного станка. Для определения крутящего момента на валу барабана найдем минимальное усилие, которое необходимо приложить к барабану конвейера для того, чтобы затормозить его и вызвать скольжение бруса (рис. 2. 1).

Сила Р, с которой движущийся поступательно брус приводит в движение конвейер, определяется по формуле:

P = Qf, (2. 1)

где Q – вес бруса, находящегося на конвейере, Н;

Q = FLg, (2. 2)

где F – поперечное сечение бруса, м2;

L – длина бруса или расстояние между осями барабана конвейера, м;

r– объемная плотность бруса, Н/м3 ;

f – коэффициент трения между брусом и лентой конвейера.

Механизм резательного автомата действует в том случае, если брус не скользит по ленте конвейера, то есть сила Р значительно превосходит сопротивление Т, которое возникает в процессе работы механизма,

|

|

|

Т < Р

Максимальный крутящий момент Мкр на валу барабана ленточного приводного конвейера, принимая Т = Р, можно определить по формуле, Нм:

Мкр = Тr = Qfr = FLfrr,

где r – радиус приводного барабана ленточного конвейера резательного станка, м;

Расчетный крутящий момент привода резательного станка определится, Нм:

Мрас= Мкрк= FLgfrk, (2. 3)

где к – коэффициент надежности работы автомата (к = 1, 2 – 1, 3).

Так как в автоматических резательных станках действия механизма отрезки бруса синхронизированы с его движением, при проектировании приемного ленточного транспортера необходимо исходить из Мрас. Все остальные механизмы резательного автомата приводятся в действие от самостоятельных приводов.

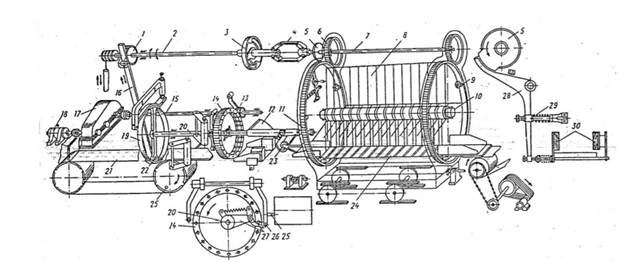

Резательный автомат 678А (рис. 2. 2) предназначен для резки глиняного бруса, выходящего из мундштука, на части, соответствующие толщине кирпича: 65, 130, 260 мм.

Механизм имеет два привода. Первый привод от измерительного ролика 26 за счет живой силы движущего бруса 29. Второй привод через шкив 27 за счет ременной передачи. От ременной передачи приводится во вращение вал 16 и жестко сидящая на валу шестерня 15, которая приводит во вращение зубчатое колесо 14, свободно сидящее на валу 7. На конце вала имеется кривошипношатунный механизм, приводящий во вращение смычковый нож 21, отрезающий брус. На том же валу имеются упоры 31, служащие для передвижения вала в ту или иную сторону с помощью рычага 9. При опускании нижнего конца рычага вал передвинется вправо, вместе с ним передвинется жестко сидящий на валу фрикцион 13, который получит вращение от всегда вращающегося зубчатого колеса 14 и передаст это вращение валу 7. Произойдет отрез бруса. Когда нижний конец рычага 9 поднимается, то 71 рычаг передвинет вал влево вместе с фрикционом, последний разъединится с зубчатым колесом 14, вал 7 остановится. Опусканием и подниманием нижнего конца рычага 9 руководит тяга 5 от коленно-рычажного

Рис. 2. 2. Принципиальная схема резательного автомата СМ 678А: 1, 2 – зубчатая пара; 3 – кулачковая шайба; 4 – кулиса; 5 – тяга; 6 – скоба отсечки; 7 – фрикционный вал; 8 – тяга; 9 – рычаг; 10 – спаренный эксцентрик; 11 – промежуточный вал механизма отсечки; 12 – ось рычага; 13 – фрикцион; 14 – зубчатое колесо; 15 – шестерня; 16 – приводной вал; 17 – выводной транспортер; 18 – пружина; 19 – кривошинно-шатунный механизм; 20 – смычковый вал; 21 – смычек (нож); 22 – зубчатая пара; 23 – тяга; 24 – поводок; 25 – гильза; 26 – измерительный ролик; 27 – приводной шкив; 28 – червячная пара; 29 – брус; 30 – мундштук пресса; 31 – упоры на валу; 32 – коленнорычажной механизм для управления механизма отсечки; 33 – пружина стопорного диска; 34 - стопорный диск

|

|

|

механизма 32, через скобу 6, тягу 8 и двух спаренных эксцентриков. Тяга 5 переводит скобу 6 с одного эксцентрика на другой. При этом скоба то падает, то поднимается эксцентриками, и через тягу 8то поднимается, то опускается нижний конец рычага 9. Обороты коленно-рычажного механизма 32 синхронизированы с движением бруса при помощи измерительного ролика 26, окружная скорость которого равна скорости движения бруса. Так как брус во время движения не останавливается, то и смычковый нож должен двигаться с брусом. Этой синхронностью управляет кулиса 4 при помощи профилирующего кулачка 3 через тягу 23, которая передвигает поводок 24 с жестко соединенной с поводком гильзой 25, со скоростью, равной скорости движения бруса. Таким образом, отрез получается вертикальный, перпендикулярный движению бруса.

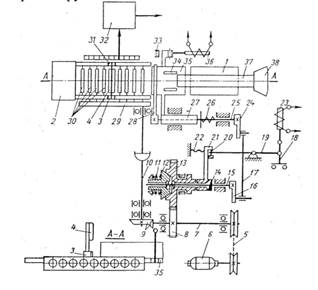

Ротационный резательный автомат СМ-39А (рис. 2. 3) предназначен для разрезания непрерывно выходящего из мундштука пресса глиняного бруса на кирпичи – сырцы до 20 штук одновременно. Он состоит из следующих основных узлов: резательного устройства с приводом синхронизирующего механизма; распределительного устройства. Резательное устройство представляет ротор, состоящий из двух зубчатых венцов 11, соединенных между собой стяжками, на которых укреплены захваты для струн 8. Ротор соединяется с помощью оси 10. В нижней части ротора установлен стол 24, по которому проходит брус. Ротор устанавливается на тележке, которая перемещается продольно за счет бруса, прижатого к столу. Брус разрезается струнами на кирпичи при повороте ротора на 1/3 оборота. От электродвигателя 18 через редуктор 17 передается вращение валу 15, который через пару шестерен 13 и 14 вращение передает валу 20, на котором насажено колесо 19. С этим колесом через палец 22 рейка 16 входит в зацепление с шестерней 1. На валу 2 насажена храповая муфта 3, которая включается при вращении вала в одну сторону и выключается при его вращении в другую. Ротор получает вращение через шестерню 6, сидящую на валу 7, который соединен с валом 2 посредством шарнирного устройства 4, способного удлиняться при перемещении ротора вперед и укорачиваться при движении назад (вместе с брусом при его разрезании). Зубчатые венцы поддерживаются роликами 9, прикрепленными к их ограждениям. Синхронизирующий механизм автомата состоит из конвейера 21, который приводится в движение глиняным брусом, выходящим из 73 мундштука пресса. Длина окружности переднего барабана конвейера равна длине стола 24 ротора и поэтому при достижении конца бруса крайней точки стола включается механизм прижатия бруса к столу, который начинает перемещаться вместе с ротором со скоростью, равной скорости машины.

|

|

|

Зажимной механизм состоит из профильного кулака 5, сидящего на валу 7, рычагов 28 и прижимных колодок 30, прижимающих брус и не дающих ему сжиматься во время резания. По окончании резания бруса колодки 30 под действием кулачка 5 и пружин 29 отходят от движущегося бруса.

Рис. 2. 3. Кинематическая схема роторного резательного автомата СМ-39А: 1 – шестерня; 2 – вал; 3 – крановая муфта; 4 – шарнирное устройство; 5 – профильный кулачок; 6 – шестерня; 7 – вал; 8 – струна; 9 – ролики; 10 – ось; 11 – зубчатые венцы; 12 – лопасть; 13 – шестерня; 14 – шестерня; 15 – вал; 16 –рейка; 17 – редуктор; 18 – электродвигатель; 19 – колесо; 20 – вал; 21 – конвейер; 22 – палец; 23 – ролик; 24 – стол; 25 – палец; 26 – вилка управления; 27 – механизм включения; 28 – рычаги; 29 – пружины; 30 – колодки

Распределительное устройство обеспечивает ротору периодическое вращение и возвратно-поступательное движение. Оно состоит из муфты распределения, вилки управления 26 и механизма включения 27 муфты распределения. Палец 25, закрепленный эксцентрично в торце переднего барабана конвейера 21, поворачивая вилку 26, включает механизм 27. Вращение валу 20 передается через зубчатые колеса 13 и 14, затем пе- 74 редается ротору посредством кривошипно-шатунного механизма колеса 19, шестерни 1 и зубчатых колес 6 и 11. Брус разрезается в период первого оборота синхронизирующего барабана, а в начале второго оборота лопасть 12 винта захватывает тележку за ролик 23 и перемещает ее с ротором в исходное положение – к мундштуку пресса.

Нарезанные кирпичи сдвигаются брусом, выходящим из мундштука пресса, на вторичный транспортер, который имеет индивидуальный привод. Существуют другие конструкции роторных резательных автоматов, таких, как СМК-117, РЦ-1. Автомат СМК117 обеспечивает высокую точность реза кирпича за счет плавного погружения струны в глиняный брус при отсутствии нежелательных динамических нагрузок. Особенностью автомата РЦ-1 является то, что брус разрезается при непрерывном движении струн вдоль него по наклонной прямой.

Фотоэлектронный резательный автомат (рис. 2. 4) позволяет производить резку заготовок различной длины. Автомат имеет режущую рамку 28 с электроприводом, фотоэлемент 31 с осветителем 3 и электронный усилитель 32 с электропусковой аппаратурой. При необходимости изменить длину отрезаемой заготовки фотоэлемент с осветителем передвигают вдоль бруса. Для обеспечения прямого реза отрезное устройство перемещается со скоростью, равной скорости бруса.

Рис. 2. 4. Кинематическая схема фотоэлектронного резательного автомата: 1 – неподвижный стол; 2 – приемный стол; 3 – осветитель; 4 – держатель; 5 –клиноременная передача; 6 – электродвигатель; 7 – вал; 8 – шестерня; 9 – коническая пара; 10 – карданный вал; 11 – пружина; 12, 13 – полумуфты; 14 – скошенная муфта; 15 – вал; 16, 24 – кривошипы; 17 – шатун; 18 – конечный выключатель; 19, 21 – рычаги; 20 – регулировочный винт; 22 – пружина; 23 – электромагнит; 25 – вал; 26 – пружина; 27 – направляющая втулка; 28 – рамка; 29 – кожух; 30 – рольганг; 31 – фотоэлемент; 32 – электронный усилитель; 3 – упор; 34 – направляющие; 35 – подвижный стол; 36 – электромагнит; 37 – брус; 38 – мундштук пресса

От электродвигателя 6 через клиноременную передачу 5 вращение передается валу 7, а от него – шестерням 8 и 13. Последняя является полумуфтой, свободно сидящей на валу 15. Через пару конических шестерен 9 вращение передается карданному валу 10 и шестерням рольганга, заключенным в кожухе 29. При включении электродвигателя получает питание фотоэлемент 31 с осветителем 3 и электромагнит 36. Последний вместе с подвижным столом 35, направляющими 34 и рамкой 28 со струной находится в исходном положении, пружина 26 сжата, электромагнит 23 обесточен.

При включении ленточного пресса выходящий из мундштука 38 брус 37 направляется по неподвижному столу 1 и, когда пересекает луч осветителя 3 и затемняет фотоэлемент 31, в осветитель подают разрядный ток. В результате этого усилитель через промежуточное реле и пускатель пульта управления 32 подает сигнал на включение электромагнита 23. При этом электромагнит 36 выключен и под действием пружины 26 вал 25, рамка 28 со струной, подвижный стол 35 и упор 33 перемещаются со скоростью, равной скорости бруса. В это же время электромагнит 23 через рычаг 19 и регулировочный винт 20 нажимает на рычаг 21 и поворачивает его на валу 15. При проворачивании рычаг, соприкасаясь со скошенной муфтой 14, перемещается вдоль вала 15 и упирается в полумуфту 13. При этом полумуфта 13 входит в зацепление с находящимся на скользящей шпонке и упирающейся в пружину 11 полумуфтой 12. Вал 15 начинает вращаться и через кривошипы 16, 24 и шатун 17 поворачивает вал 25 с резательной рамкой 28 на 45°, струна которой разрезает брус.

Сердечник электромагнита 23 в крайнем положении нажимает на конечный выключатель 18 и обесточивается, пружина 22 возвращает в исходное положение рычаг 21, полумуфты 13 и 12 разъединяются и повторного реза произойти не может.

Отрезанная заготовка со скоростью, большей скорости бруса, увлекается рольгангом 30 и поступает на приемный стол 2. Благодаря этому фотоэлектронная система возвращается в исходное положение.

В это же время включается электромагнит 36 и притягивает подвижный стол 35, который вместе с направляющей втулкой 27, рамкой 28 и пружиной 26 возвращается в исходное положение.

|

|

|