|

24.Камерные пневматические насосы для перекачивания шлама (область применения, принцип работы, область назначение назначения узлов преимущества и недостатки и т.д)

|

|

|

|

24. Камерные пневматические насосы для перекачивания шлама (область применения, принцип работы, область назначение назначения узлов преимущества и недостатки и т. д)

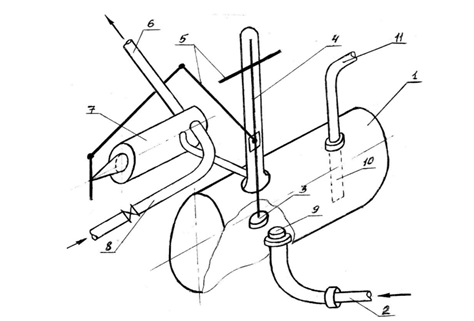

Камерные пневматические насосы (рис. 2. 6) нашли применение для перекачивания шлама с влажностью 32…45%. По трубе 2 шлам свободно течет из шламбассейна. Воздух вытесняется из резервуара по трубе 6. По мере повышения уровня шлама поднимается поплавок, поднимающий шток 4, которые на определенном уровне шликера через систему рычагов перекрывает 3-х – заходный кран, препятствуя выходу воздуха по трубе 6 и открывая выход из воздуховода 8 в резервуар. При этом воздух от компрессора под давлением нагнетается в резервуар и вытесняют шлам по трубе 10 в трубопровод 11. Тарельчатый клапан 9 под давлением закрыт. Поплавок по мере убывания шлама опускается. Через систему рычагов трехзаходный кран снова переключается на определенном уровне 78 поплавка и процесс повторяются. Для непрерывной подачи шлама устанавливаются два пневмокамерных насоса параллельно. Камерные насосы просты по устройству, надежны в работе, имеют небольшое количество деталей, мало изнашиваются и высокопроизводительны. Недостатки насосов: необходимость иметь компрессорную станцию, повышенный расход энергии, сложность очистки резервуара. Кроме того, в зимнее время замерзает выхлопная труба, а вместе с ней и пробка трехходового крана. Производительность камерных насосов до 30 м3 /час.

Рис. 2. 6. Принципиальная схема камерного насоса: 1 – резервуар; 2 – труба из шламбассейна; 3 – поплавок; 4 – шток, 5 – система рычагов, перекрывающих, открывающих трехзаходной кран; 6 – труба, выпускающая воздух из резервуара; 7 – трехзаходный кран; 8 – воздуховод от компрессора; 9 – тарельчатый клапан; 10 – труба; 11 - трубопровод

|

|

|

26 Типовой технологический процесс изготовления полупроводниковой пластины, используемое оборудование

Типовой технологический процесс изготовления пластины включает:

• калибровку слитков по диаметру;

• ориентацию относительно кристаллографических плоскостей;

• базовый срез;

• резку на пластины;

• двухстороннее шлифование и полирование;

• снятие фасок;

• химико-механическое полирование рабочей стороны и финишную очистку.

Использование в полупроводниковом производстве пластин стандартизированных размеров позволяет унифицировать оборудование и оснастку на всех операция производства ИС. В отечественной и зарубежной промышленности нашли применение пластины заданного диаметра 40, 60, 76, 100, 125, 150 и 200 мм. Для получения пластины осуществляют калибровку выращенного полупроводникового монокристаллического слитка.

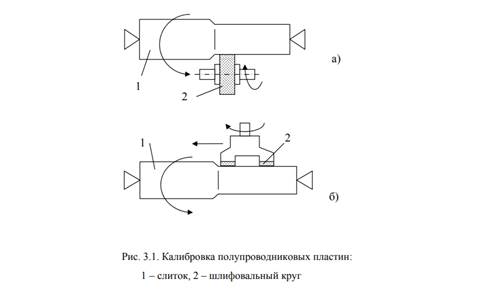

КАЛИБРОВКА СЛИТКА

Калибровка или круглая шлифовка слитка по диаметру необходима для выравнивания его боковой поверхности и получения пластин равного диаметра. Ведется на универсальных кругло шлифовальных станках типа 3А12, 3Б12, 312М алмазным шлифовальным кругом (рис. 3. 1 а) или на специальных станках с малыми радиальными силами резания (рис. 3. 1 б).

Предварительно к торцам слитка приклеиваются центры. При шлифовании производится охлаждение водой. При обработке на универсальных станках глубина разрушаемого слоя достигает 150–250 мкм, на специальных станках не более 50–80 мкм. Калибровку, как правило, проводят в несколько проходов. Сначала за первые черновые проходы снимают основной припуск алмазными кругами зернистостью 160–250 мкм, затем алмазными кругами зернистостью 40–63 мкм.

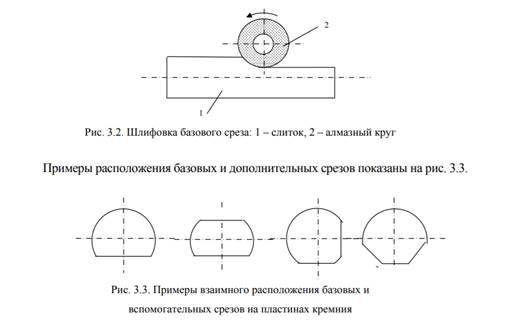

ШЛИФОВКА БАЗОВОГО И ДОПОЛНИТЕЛЬНЫХ СРЕЗОВ

После калибровки цилиндрической поверхности на слитке выполняют базовый и дополнительные (маркировочные) срезы. Базовый срез делают для ориентации и базирования пластин на операциях фотолитографии. Дополнительные – для обозначения кристаллографической ориентации пластин и типа проводимости полупроводниковых материалов. Базовый и дополнительные срезы выполняют на плоскошлифовальных станках чашечными алмазными кругами по ГОСТ 16172–80 или кругами прямого профиля по ГОСТ 16167–80 с зернистостью алмазного порошка в кругах 28–63 мкм.

|

|

|

Один или несколько слитков закрепляют в специальном приспособлении, ориентируя необходимую кристаллографическую плоскость параллельно поверхности стола станка. В зону обработки подают смазочно-охлаждающую жидкость (рис. 3. 2).

|

|

|