|

Шлифование пластин. Крепление пластин. Полирование пластин

|

|

|

|

ШЛИФОВАНИЕ ПЛАСТИН

Полученные после резания слитка полупроводниковые пластины обладают рядом нарушений, к которым относятся наличие механически нарушенного слоя, неплоскостность и неплоскопараллельность сторон, изгиб и большой разброс по толщине. Поэтому после процесса резки обязательной технологической операцией является шлифовка. Различают два вида шлифования: со шлифовкой свободным абразивом абразивной суспензией и со шлифованием связанным абразивом – алмазными абразивными кругами.

Станки двухстороннего шлифования ЮФ7219, ИО–19006, СДШ–100, СДП–100 и др. имеют главную конструктивную особенность – планетарный механизм (рис. 3. 18).

КРЕПЛЕНИЕ ПЛАСТИН

При шлифовании и полировании используют три способа крепления пластин: приклеивание, оптический контакт, вакуумная фиксация.

Основные требования: строгая параллельность базовой поверхности и надежность крепления. Приклеивание пластин к шлифовальной головке заключается в последовательном нанесении на нагретую шлифовальную головку клеящего вещества, прижатие к головке полупроводниковых пластин и охлаждении головки с пластинами. Клеящее вещество не должно размягчаться под действием теплоты, выделяемой при шлифовании. Прочность наносимого слоя должна быть достаточной, чтобы противостоять воздействию сил резанья. Клеящее вещество должно хорошо растворяться в воде или органических растворителях, не загрязняя поверхности пластин и шлифовальной головки. Неравномерность толщины клеящего слоя приводит к образованию погрешностей формы шлифуемых пластин.

Способом оптического контакта закрепляют только те пластины, которые обладают высокой точностью и качеством обработки базовой поверхности. Шероховатость базовой поверхности не более 0, 03–0, 05 мкм, а неплоскостность не более 5 мкм при диаметре пластины 76 мм. Поверхности пластин и головки тщательно очищают и притирают их к друг к другу, удаляя из-под пластин пузырьки воздуха. При тесном соприкосновении пластин с головкой вступают в действие силы молекулярного сцепления, надежно фиксирующие пластину. Механически отделить пластину от головки после обработки практически невозможно из-за необходимости прикладывания больших усилий и хрупкости полупроводниковых материалов. Поэтому для отделения платины головку помещают в емкость с ацетоном или спиртом. Высокая смачивающая способность этих жидкостей облегчает снятие пластин.

|

|

|

Вакуумное крепление пластины осуществляется с помощью специальной головки с полостями, соединенными с вакуумной системой. Из полостей постоянно откачивают воздух, в результате чего пластины надежно прижимаются к головке за счет атмосферного давления. Вакуумное крепление пластин достаточно сложно, особенно на вращающихся головках. Кроме того, при разрушении одной пластины происходит разгерметизация вакуумной системы, что создает опасность срыва всех обрабатываемых пластин.

ПОЛИРОВАНИЕ ПЛАСТИН

Для улучшения качества обработки поверхности полупроводниковых пластин и уменьшения глубины механически нарушенного слоя проводят процесс полировки. Механическое полирование осуществляют срезанием микроскопических частиц в результате воздействия абразивных зерен на обрабатываемую поверхность (процесс аналогичен шлифовке, только применяется более тонкий абразив). Процесс полировки проводят, как правило, на мягких полировальниках, которые представляют жесткие диски, обтянутые мягким материалом: фланелью, замшей, батистом, фетром и др. В качестве абразива используют микропорошки с зернистостью не более 3 мкм из синтетического алмаза, оксида алюминия, оксида хрома, диоксида кремния и циркония.

|

|

|

Стойкость мягких полировальников невелика, так батистовый полировальник пригоден для обработки 20–30 пластин, сатиновый – для 50–70 пластин, велюровый – для 500–600 пластин. К новым перспективным методам полировки следует отнести химико-механические способы полирования. Химико-механическое полирование – совместное воздействие химических и механических факторов. Химикомеханическое полирование при давлении на пластины 20–40 КПа называют финишным, полирование при меньшем давлении – суперфинишным.

Применяются станки различных конструкций. Общей характеристикой их является использование стабильных, не колеблющихся в процессе работы жестких полировальников большого размера с принудительным водяным охлаждением. Они позволяют одновременно обрабатывать 212 пластин диаметром 50 мм или 60 пластин диаметром 100 мм.

Химическое полирование осуществляется погружением пластин в полирующий травитель. Для обеспечения большей равномерности съема материала со всей поверхности платин, кассеты с пластинами приводят во вращение, в результате чего к ним постоянно подводится свежий травитель. Кремниевые пластины травят преимущественно в смеси азотной, плавиковой и уксусной кислот. Кроме того, химическое полирование можно осуществлять в газовой среде.

Снятие фасок

После шлифования перед химико-механическим полированием на пластине снимается фаска. Снятие фасок с кромок пластин производится для:

• удаления сколов на острых кромках пластин, возникающих при резке и шлифовании;

• для предотвращения возможного образования сколов в процессе дальнейшей обработки пластин;

• для предотвращения образования на кромках пластин утолщения слоев технологических жидкостей (фоторезистов, лаков), которые после застывания нарушают плоскостность поверхности.

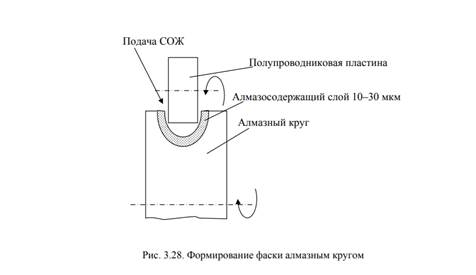

Формирование фасок производят механическим способом (шлифование и полирование), химическим и плазмохимическим травлением. Химическое и плазмохимическое травление является трудноуправляемым процессом, а также не позволяет получить фаски различного заданного профиля. В производстве чаще используют способ формирования фасок профильным алмазным кругом (рис. 3. 28).

|

|

|