|

4.8. llспытание микротвердости части-ц

|

|

|

|

Микротвердость представляет собой другую весьма важную физико-механичес: кую характеристику порошков, имеющую для нихгораздо более универсальное значение, чем для монолитных материалов, прочностные и пластические характеристики которых могут исследоваться всевозможными другими методами. Что же касается порошков, то для них испытания на микротвердость представляют единственную в своем роде возможность исследования способности частиц порошка к деформированию иоценки локальной прочности и пластичности отдельных частиц или их участков, не прибегая при этом ккомпактированию и, следовательно, дополнительному наклепу частиц исследуемого материала.

Если коэффициенты внутреннего и внешнего трения, рассмотренные выше, характеризуют порошок как совокупную дисперсную систему и определяются в конечном счете суммарными морфологическими особенностями его частиц, то микротвердость является физико-механической характеристикой внутренней структуры этих частиц, зависящей от их химической природы, фазовых составляющих, степени искаженности кристаллической решетки, внутреннего наклепа, распределения примесей и т. д. Замер величины микротвердости производится в нескольких отдельных частицах типичной для данной пробы морфологии и размера, чтобы получить таким образом достоверные сведения о порошке в целом. Методика измерения микротвердости в порошках изложена во многих работах [4, 7, 16, 33]. Основными приборами для определения микротвердости являются ПМТ-3,

ПМТ-5.

Значение микротвердости рассчитывается по формуле

Н = 1, 8544P/l2, (4. 18)

|

|

|

где Р - нагрузка на индентор; l - длина диагонали отпечатка· Приборы ПМТ-3 и ПМТ-5 позволяют проводить испытания под нагрузками от 2 до 200 г, но для порошковых материалов верхний предел обычно не превышает 100 г [7]. Чаще всего диапазон нагрузок, при которых испытываются порошки, определяется 10-30 г [4, 7, 34]. Так, отпечаток индентора в частицах порошка Fe при

нагрузке 30 г составляет по линейной протяженности 15-20 мкм [7]. Если учесть, что методика определения предполагает, что расстояние от края частицы до отпечатка должно составлять не менее 1, 5 диагонали отпечатка, то с достаточной достоверностью и надежностью измерения могут вестись на частицах, превышающих 40-50 мкм. Поэтому микротвердость на порошках обычно определяется при малых значениях нагрузки.

Позднее были созданы конструкции приборов, позволяющие проводить измерения при малых и сверхмалых нагрузках от0, 3 г [35, 36], но полученные при таких нагрузнах результаты имеют начественное отдичие от тех, которые получаются при нагрузках достаточно значительных [37, 38].

Созданы также установки для определения микротвердости с использованием сканирующего телевизионного электронного микроскопа [39], что повысило не только скорость измерений, но и точность результатов, их сходимость.

Особое место в исследовательсной практине заняли методы микротвердости, основанные на измерении не диаметра, а глубины погружения индентора в исследуемый материал [35, 40, 42]. К последним относится метод кинетической микротвердости, разработанный в ИМЕТ АН СССР [35, 40] и основанный на непрерывной автоматической регистрации микровдавливания алмазного наконечнина в виде двух- и трехкоординатной диаграммы нагрузка - глубина погружения - время. В результате исследования кинетики микровдавливания на трех стадиях (активное нагружение, выдержка отпечатка под нагрузкой и разгружение; возможно повторное нагружение) достигается качественная аналогиямежду методиками испытания на вдавливание и на растяжение (сжатие).

|

|

|

Физическое значение твердости под нагрузной является более обоснованной величиной и менее условной, чем при традиционномспособе измерения [40], и снятие даже двухкоординатной диаграммы нагрузка - глубина вдавливания индентора дает широкие возможности получения интересной и разносторонней информации об исследуемом объекте с помощью прибора УПМ-1.

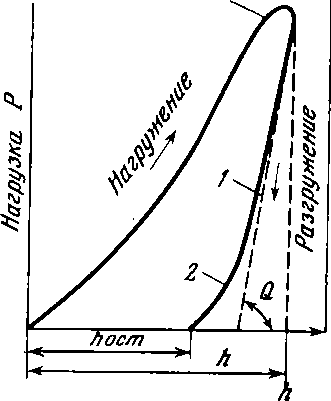

Схема такой диаграммы типичного характера приведена на рис. 4. 10, а. Прежде всего, по участку нагружения определяют величину микротвердости под нагрузкой, так называемую невос становленную микротвердость, по формуле

Н = CP /h2 , (4. 19)

где Н - микротвердость; Р - нагрузка; h - глубина погружения индентора при данной нагрузне; С - коэффициент, зависящий от формы индентора (для стандартной четырехгранной пирамидки с углом 136° при вершине С = 37, 8).

По физичесному смыслу кинетика движения индентора на участке нагружения характеризует микропластическую деформацию объекта в условиях сосредоточенного нагружения. Участок разгружения характеризует упругие свойства материала. Они

| а |

| BыilepJffкa |

| 1. l!! Jouнu Btludлuduнu. 11 |

-(::

Рис. 4. 10. Диаграммы испытаний на микротвердосп,

а - по методу кинетической микротвердости [40]; б - при работе на приборе ИМАШ: 1 - ползучесть, 2 - упругое восстановление

могут быть количественно оценены либо по величине относительного изменения глубины отпечатка (h -hост)/h, либо по углу наклона участка разгружения θ. Прирост глубины отпечатка при выдержке под нагрузкой характеризует микроползучесть объекта.

Изучение формы диаграммы вдавливания говорит о том, что кривая разгружения имеет обычно два участка (см. рис. 4. 10):

участок 1 , начальный, близкий клинейному, характеризующий упругую релаксацию энергии в области, прилежащей к отпечатку; участок 2, который характеризует необратимые деформации (пластические, хрупкие разрушения). Этот участок может быть размытым и нечетким при малой величине упругой энергии, недостаточной для релаксации деформации. Именно в этой области образуются трещины у хрупких материалов.

|

|

|

Критерием оценки деформационной и релаксационной способности исследуемого материала является отношение работы остаточного формоизменения Аоф(которая пропорциональна шющади между участками нагружения иразгружения) к полной работе, затраченной на вдавливание А (которая характеризуется общей площадью под кривой нагружения). Полную работу можно представить как сумму работ остаточного формоизменения Аофисил после действия А рел

А=Аоф+Арел (4. 20)

Тогда вышеназванный критерий выразится в виде

(4. 21)

Этот критерий может характеризовать жесткость кристаллической решетки и ее способность к релаксации энергии.

. Если, кроме рассмотренной зависимости, регистрировать также изменение глубины отпечатка со временем, то по скорости движения индентора можно судить о скорости пластического течения

в образце, которая, в свою очередь, зависит от модуля сдвига и характера атомных связей в кристаллической решетке материала. Другой метод, дающий нозможность при вдавливании индентора получить не только объемную величину твердости, но и механические параметры, которые характеризуют упруго-пластические свойства материала по его сопротивлению вдавливанию, связан с использованием интерференционного глубиномера ИМАШ [41]. Этот прибор дает возможность по экспериментальным данным вычислить упругое восстановление отпечатка, ползучесть и собственно твердость (по восстановленному и невосстановленному отпечаткам).

На рис. 4. 10, б приведена схема перемещения индентора на различных этапах эксперимента. Вначале индентор вдавливается в исследуемый образец только под действием предварительной нагрузки Р1, в результате чего на поверхности объекта создается отпечаток d 1 некоторой глубины t1, регистрируемой по шкале интерферометра черной полосой и служащей началом отсчета для измерения глубины вдавливания под действием основной нагрузки P2, которая добавляется к предварительной.

|

|

|

| + |

| + |

| + |

| + |

Для определения упругого восстановления материала основную нагрузку Р2 снимают, дают выдержку изатем измеряют величину упругого восстановления отпечатка hув под действующей предварительной нагрузкой P1 . Разность (hобщ-hув) = hв дает величину восстановленной глубины отпечатка, а после снятия предварительной нагрузки Р1 на образце можно, как на обычном приборе ПМТ-3, замерить диагональ восстановленного отпечатка

dлибо вычислить по соотношению d = 7hобщ+d1 Считая, что

Р =P1+P2, вычисляют твердость по стандартной формуле (4. 18).

Все остальные характеристики вычисляют по отношению соот ветствующих глубин отпечатков к общей глубине погружения ин дентора при невосстановленном отпечатке hобщ (в % ).

Таким образом, определение микротвердости дает не только объемную величину твердости, но ипозволяет рассчитать некоторые механические характеристики образца, поскольку при вдавливании индентора в материал происходит процесс деформации и совершается работа смещения некоторой его части относительно основной массы частицы. Особенность этих процессов состоит в том, что они локализованы в очень малых объемах и участках поверхности. Но именно это обстоятельство и делает метод микротвердости весьма цепным при исследовании порошков, частицы которых чаще всего составляют доли миллиметра.

В методе математического прогнозирования свойств спеченных.

материалов по составу шихт и заданным технологическим режимам обработки [42] выходными параметрами служат прочностные характеристики изделий, расчет которых ведется на основе определения твердости имикротвердости отдельных частиц порошка. Выведены соотношения, позволяющие рассчитать предел прочности при растяжении σ в и поперечное сужение ψ по двум значениям микротвердости, полученным для разных величин нагрузки χ 1 и χ 2 Эти зависимости имеют следующий вид: уравения (4. 22 и 4. 23)

|

|

|

Как уже говорилось выше, обычная статическая микротвердость для подавляющего числа металлических порошков замеряется при нагрузках менее 100 г, т. е. как раз в тех пределах, когда уже начинает нарушаться закон механического подобия Кирпичева - Кика [37, 43]. Это нарушение выражается в том, что полученный при эксперименте результат зависит от нагрузки (при соблюдении этого закона определяемое число твердости не должно зависеть от величины нагрузки).

Особенно четко это нарушение проявляется при Р < 10 г. Эти

аномалии связаны с тем, что при малых давлениях на индентор возрастает роль поверхностных и прилежащих к ним участков объекта [37, 38]. В последних при вдавливании индентора легко возникают жесткие дислокационные сетки, которые при снятии нагрузки не могут релансироваться полностью из-за барьерного препятствия поверхности этой релансации. Области действия таких дислокационных образований столь малы, что не всегда могут быть выявлены даже методами электронной микроскопии [38], хотя суммарное и х воздействие существенно влияет на определяемую величину. Следовательно, при малых нагрузках (особенно. менее 10 г) измеряется не равновесная, а динамическая микротвердость, поэтому при таких нагрузках необходимо существенно увеличивать время выдержки под нагрузкой, чтобы максимально приблизиться к равновесной [38] Кроме того, значения такой микротвердости без поправок часто не являются той однозначной объемной характеристикой твердости материала, которой ее принято считать для значений, определенных при больших нагрузках.

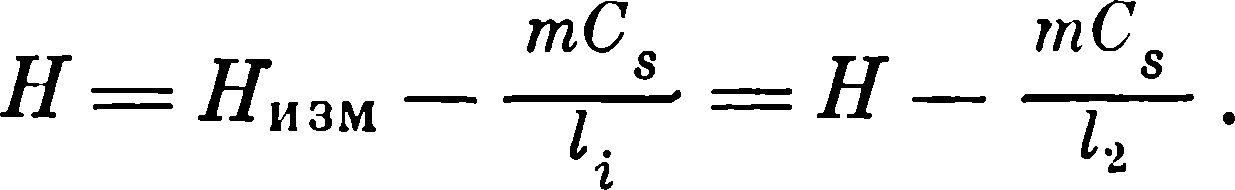

Микротвердость является весьма ценной физико-механической характеристикой не только в силу того, что дает возможность судить о сложных и неоднородных деформационных процессах в частицах порошка, но также и потому, что содержит чисто практическую, утилитарную информацию об объемной твердости этих частиц. Интересен один из методов вычисления объемной составляющей микротвердости, т. е. той части ее общей величины, которая по физическому смыслу приближается к физической константе.

Вычисление этой истинной твердости возможно при учете влияния поверхности отпечатка. Если исключить из измеренного

значения микротвердости часть, которая обусловлена действием таких факторов, как наклеп поверхности при вдавливании индентора, силы взаимного трения между ним и образцом, микротрещины на испытуемом участке и т. п., то оставшаяся величина будет представлять определенную физическую характеристи: ку твердости для данного материала. Другими словами, измеренную величину микротвердости Низм можно представить как сумму объемной составляющей Н, характеризующей практически твердость

самого материала в измеренном микрообъсме, и добавочной вели чины, которая обусловлена упрочнением поверхности при вдавли вании пирамид: ки. Это добавочное cлaracмoe можно учесть, если ввести понятие удельной поверхности отпечатка, т. е. площади, приходящейся на единицу его объема, и величины увеличения микротвердости на единицу удельной поверхности СS Тогда сум марную ми: кротвердость можно записать в виде:

(4. 24)

где т - постоянная, определяеиая размерами индентора, а li - диаметр отпечатка. Определением значения Сs или mCS можно легко найти эту величину Н, т. е. твердость, свободную от влияния поверхности. Это можно сделать по двум значениям микротвердости, определенным при различных величинах отпечатков. С учетом соотношения (4. 24) получим для этих двух значений:

(4. 26)

Величина Н измеряется с погрешностью эксперимента.

Обычно для исследования порошков на микротвердость из них

приготавливают шлифы [7, 16] со связующими компонентами (шеллак, бакелит, оргцемент АКР), для чего смешивают пробу с этими материалами, затем прессуют при удельном давлении~ 1-2 т/см2 и в течение 1 чвыдерживают в сушиЛьном шкафу при 100-140°С для полимеризации связки. После этого готовят качественный шлиф по обычной методике.

|

|

|