|

Быстро протекающие процессы

|

|

|

|

Быстро протекающие процессы имеют периодичность изменения, измеряемую обычно долями секунды. Эти процессы заканчиваются в пределах цикла работы станка и вновь возникают*

при обработке следующей детали. К ним относятся вибрации узлов, изменения сил трения в подвижных соединениях, колебания рабочих нагрузок и другие процессы, влияющие на взаимное положение инструмента и заготовки в каждый данный момент времени и искажающие цикл работы станка.

Возникновение быстро протекающих процессов обусловлено сложными физическими взаимодействиями, которые происходят между заготовкой и инструментом, при трении двух тел и т. п.

Так, возникновение устойчивых колебаний в станке вызвано переменностью сил резания вследствие периодического изменения величины сечения среза (когда поверхность резания волнистая), изменением сил трения между сходящей стружкой и инструментом, возникновением и удалением нароста на инструменте и другими причинами.

Система станка, на которую действуют эти силы, может создать условия для обратного влияния на параметры резания и поддержания или усиления возникающих колебаний.

Колебания узлов станка происходят, как правило, одновременно в нескольких направлениях со сдвигом фаз. В результате суммирования этих движений узел совершает сложное перемещение по некоторой замкнутой траектории типа фигур Лиссажу.

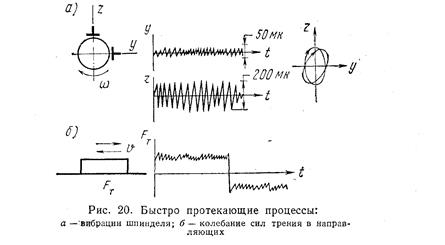

На рис. 20, а показаны результаты измерения колебаний шпинделя токарного станка относительно его станины в направлении осей z и у. Эллиптическая траектория перемещения конца шпинделя характерна для автоколебательного процесса.

Колебание сил трения в направляющих прямолинейного движения показано на рис. 20, б, на котором изображена осциллограмма сил трения, полученная при исследовании возможности применения пластмасс для направляющих станков.

|

|

|

В результате протекания в станке быстродействующих процессов происходит изменение микрогеометрии поверхности и рассеивание размеров обработанных на станке деталей.

Так, если обтачивать валики на станке, настроенном на обработку с точностью, определяемой полем допуска А (рис.21, с), то в пределах этого допуска получаются неодинаковые детали. Действительные размеры детали характеризуются кривой плотности распределения (справа на рис. 21, а).

и как следствие действительная скорость движения узла — случайные функции, значение которых равно vсри Fcp.

Быстро протекающие процессы могут быть связаны также с неуравновешенностью движущихся узлов станка.

Например, если центр тяжести (ц. т.) системы заготовка — шпиндель не совпадает с осью вращения О (рис. 21, в), то при высокоскоростных методах обработки возникающие центробежные силы влияют на качество получаемой продукции. Неуравновешенность шпинделя можно устранить динамической балансировкой при изготовлении станка, но с заготовкой этого сделать нельзя.

Припуск на обработку у заготовок хотя и находится в допустимых пределах Д, но имеет различное значение, а заготовка имеет не строгую геометрическую форму. Поэтому центр тяжести заготовки, как правило, не совпадает с осью вращения и система шпиндель — заготовка оказывается неуравновешенной. Кроме того, в процессе обработки форма заготовки все время изменяется, а следовательно, изменяется и положение центра тяжести, которое также можно ха-

рактеризовать кривыми распределения в горизонтальной и вертикальной плоскостях и вдоль оси вращения.

Рассмотренные примеры свидетельствуют о том, что быстро протекающие процессы приводят к рассеиванию таких параметров станка и его узлов, как точность обработки, точность перемещения, соблюдение законов движения, дисбаланс и др. Обычно эти изменения относят к категории случайных погрешностей, хотя случайность здесь является проявлением определенных закономерностей.

|

|

|

Процессы средней скорости

Процессы средней скорости протекают за время непрерывной работы машины, и их длительность измеряется обычно в минутах или часах. Они приводят к монотонному изменению начальных параметров машины. К этой категории относятся как обратимые процессы (изменения температуры самой машины и окружающей среды, изменения влажности среды), так и необратимые (например, износ режущего инструмента, который протекает во много раз интенсивнее, чем изнашиваются детали и узлы машины).

Рассмотрим, как протекает процесс температурных деформаций шпиндельного узла, которые приводят к смещению оси шпинделя (рис. 22).

Если проследить за изменениями угла смещения о в разное время, начиная с обработки первой детали и повторяя наблюдения несколько раз, то можно заметить, что кривые деформации не совпадают. Эта зависимость не носит вполне определенного характера — она является случайной функцией; каждая кривая является так называемой реализацией случайной функции. Таких кривых на рис. 22 показано пять. В каждый момент времени (например, n) данная случайная функция также может характеризоваться кривой распределения φ(α), которая показывает вероятность того, что функция примет данное значение.

То обстоятельство, что процессы средней скорости (например, температурные деформации) характеризуются случайными величинами и функциями, есть следствие переменности исходных параметров. Так, на температурные поля станка влияют: колебание температуры окружающей среды, колебание коэффициента трения в приводных механизмах (он определяет величину тепловыделения), теплообразование в зоне резания. Рассеивание реализаций случайной функции приводит к тому, что заданное предельное или допустимое значение

данного параметра (угла α0) достигается в различные периоды времени (от t

до t„).

до t„).

Кривая распределения φ (t) характеризует рассеивание сроков службы или предельное время допустимой работы узла без подналадки.

|

|

|

Температурные деформации станков являются наиболее характерным процессом средней скорости, который приводит к нарушению начального положения станка и, следовательно, понижает точность обработки.

Так, например, наблюдения за положением шпинделя токарного станка показывают, что после пуска станка в течение нескольких часов (3—7 ч) происходит постепенное смещение шпинделя из-за нагрева передней части шпиндельной бабки. Смещение достигает 20—120 мк и затем прекращается, так как устанавливается определенный теплообмен.

После выключения станка происходит постепенный возврат шпинделя в прежнее положение.

Иногда возможна подналадка станка, уменьшающая погрешности от температурных деформаций, но это затрудняет эксплуатацию станков, особенно для автоматов и полуавтоматов.

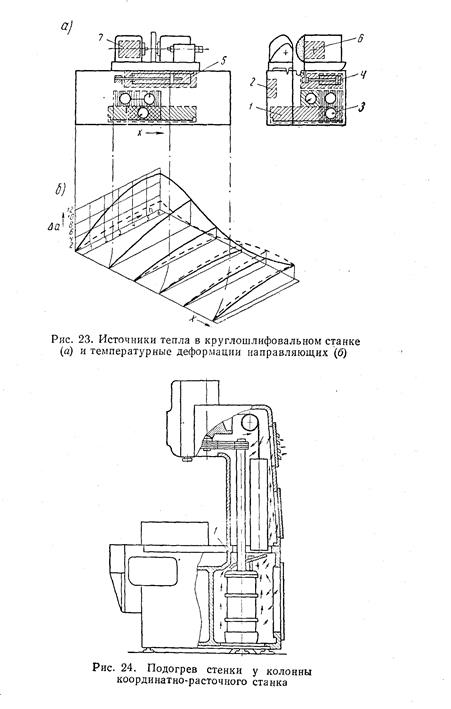

Особенно сильно на точность обработки влияют температурные деформации точных механизмов и корпусных деталей. В станках с применением гидравлики последняя, как правило, является основным среди других источников тепла. Так, в круглошлифовальном станке (рис. 23, а) источниками тепла являются резервуары с маслом в станине 1, гидропанель на передней стенке станка 2, приводной гидроагрегат, насос-мотор 3, гидроцилиндры 4,5, подшипники шлифовальной бабки 6 и привод изделия 7. После начала работы станка в результате тепловыделений происходит неравномерное искривление направляющих стола (рис. 23, б), а отсюда уменьшается точность обработки.

Для уменьшения температурных деформаций станков с гидросистемами целесообразно снижать рабочую температуру масла, применяя резервуары для охлаждения. Целесообразно также переносить из зоны станины часть гидроагрегатов.

Большое значение для предотвращения вредных влияний температурных деформаций имеет равномерный нагрев отдельных частей базовых корпусных деталей станка.

На рис. 24 показана схема выравнивания температурного поля колонны координатно-расточного станка модели 2А430. Для этого производится подогрев задней стенки колонны струей теплого воздуха, проходящего через электродвигатель главного движения. Струя направляется регулируемым щитком 1. По данным завода, этот подогрев уменьшает перекос оси шпинделя по отношению к столу в 1,5—2 раза.

|

|

|

На этом же станке предусмотрена температурная компенсация в электрической схеме индуктивного отсчетного устройства. Для уменьшения температурных деформаций измерительных устройств станков, особенно координатно-расточных, применяют также крат-

ковременное освещение штриховых линеек (станки модели 2В440) и установку осветительных устройств за пределы корпуса объектива оптической системы (модель 2А450).

Влияние температурных деформаций станков на точность обработки и стабильность размеров обрабатываемых деталей можно снизить следующими способами: уменьшить теплообразование и увеличить теплоотдачу; изменить направление температурных деформаций узлов в сторону, не влияющую на точность обработки; вынести источники тепла из станин и тщательно изолировать их от станин и стоек; выровнять температурное поле станин и стоек путем искусственного подогрева более холодных стенок; ввести температурные компенсаторы; создать цехи с постоянной температурой (термоконстантные залы); создать автоматические системы с обратной связью, восстанавливающие координаты станка путем специального подогрева или охлаждения некоторых частей корпусных деталей.

|

|

|