|

Исполнительные размеры калибров

|

|

|

|

Исполнительными называют предельные размеры калибра, по которым изготовляют новый калибр. Для определения этих размеров на чертеже скобы проставляют наименьший предельный размер с положительным отклонением; для пробки и контрольного калибра - их наибольший предельный размер с отрицательным отклонением.

Наибольший размер проходного нового калибра:

пробки

ПР max = D min + Z + H/2 (16)

скобы

ПР max = d max - Z1 + H1/2 (17)

Наименьший размер проходного нового калибра:

пробки

ПР min = D min + Z - H/2 (18)

скобы

ПР min = d max - Z1 - H1/2 (19)

Наименьший размер изношенного проходного калибра-пробки:

ПР изн = D min - Y (20)

Наибольший размер изношенного проходного калибра-скобы:

ПР изн = d max + Y1 (21)

Наибольший размер непроходного нового калибра:

пробки

НЕ max = D max + H/2 (22)

скобы

НЕ max = d min + H1/2 (23)

Наименьший размер непроходного нового калибра:

пробки

НЕ min = D max - H/2 (24)

скобы

НЕ min = d min - H1/2 (25)

Размеры контрольных калибров:

К-ПР max = d max - Z1 + Hp/2 (26)

К-ПР min = d max - Z1 - Hp/2 (27)

К-НЕ max = d min + Hp/2 (28)

К-НЕ min = d min - Hp/2 (29)

К-И max = d max + Y1 + Hp/2 (30)

К-И min = d max + Y1 - Hp/2 (31)

Контрольный калибр К-И проверяет допустимую величину износа рабочей проходной скобы.

Пример выполнения расчетно-практической работы

Для гладкого цилиндрического соединения H6/d6 номинального диаметра D = 140 мм определить:

1. Предельные размеры.

2. Допуски.

3. Наибольший, наименьший и средний зазоры.

4. Допуск посадки.

5. Исполнительные размеры предельных калибров.

Расположение полей допусков изобразить графически.

6.1. Определение предельных размеров.

Посадка 140 H6/d6 является посадкой с зазором в системе отверстия. Поле допуска основного отверстия H6 для диаметра 140 мм определяется по табл.1.27 [ 1 ]:

|

|

|

ES = +0,025 мм;

EI = 0.

Поле допуска вала (6-й квалитет) для диаметра 140 мм определяется по табл.1.28 [ 1 ]:

es = -0,145 мм;

ei = -0,170 мм.

Предельные размеры отверстия определяются по формулам (1,2):

D max = D + ES = 140,000 + 0,025 = 140,025 (мм);

D min = D + EI = 140 + 0 = 140 (мм).

Предельные размеры вала определяются по формулам (3,4):

d max = d + es = 140,000 +(-0,145) = 139,855 (мм);

d min = d + ei = 140,000 +(-0,170) = 139,830 (мм).

6.2. Определение допусков.

Допуск диаметра отверстия определяется по формулам (5,6):

TD = D max - D min = 140,025 - 140,000 = 0,025 (мм);

Td = d max - d min = 139,855 - 139,830 = 0,025 (мм).

6.3. Определение наибольшего, наименьшего и среднего зазоров.

Наибольший зазор (7):

S max = D max - d min = 140,025 - 139,830 = 0,195 (мм).

Наименьший зазор (8):

S min = D min - d max = 140, 000 - 139,855 = 0,145 (мм).

Средний зазор (9):

S m = (S max + S min) / 2 = (0,145 + 0,195) / 2 = 0,170 (мм).

Для посадок с натягом рассчитываются наибольший, наименьший и средний натяги. Для переходных посадок – наибольший зазор и наибольший натяг.

6.4. Определение допуска посадки.

Допуск в посадке с зазором определяется по формуле (13):

TS = S max - S min = 0,195 - 0,145 = 0,050 (мм).

Полученный результат проверить (приложение 3).

Допуск натяга рассчитывается по формуле (14). В переходных посадках допуск посадки - сумма наибольшего натяга и наибольшего зазора, взятых по абсолютному значению.

Полученное значение TS проверить по таблице ответов (Приложение 3).

6.5. Определение исполнительных размеров предельных калибров.

6.5.1. Определение размеров калибров-пробок.

Для отверстия диаметра 140 мм с полем допуска H6 (6-й квалитет) определяем по ГОСТ 24853 -81 (приложение 2):

H = 5 мкм = 0,005 мм;

Z = 4 мкм = 0,004 мм;

Y = 3 мкм = 0,003 мм.

Наибольший размер проходного нового калибра-пробки (16):

ПР max = D min + Z + H/2 =140,000 + 0,004 + 0,005 / 2 = 140,0065 (мм).

Наименьший размер проходного нового калибра-пробки (18):

|

|

|

ПР min = D min + Z - H/2 = 140,000 + 0,004 - 0,005 / 2 = 140, 0015 (мм).

Наименьший размер изношенного проходного калибра-пробки (20):

ПР изн = D min - Y = 140,000 - 0,003 = 139,997 (мм).

Наибольший размер непроходного нового калибра-пробки (22):

НЕ max = D max + H/2 = 140,025 + 0,005 / 2 = 140,0275 (мм).

Наименьший размер непроходного нового калибра-пробки (24):

НЕ min = D max - H/2 = 140,025 - 0,005 / 2 = 140,0225 (мм).

6.5.2. Определение размеров калибров-скоб.

Для вала диаметром d = 140 мм с полем допуска d6 (6-й квалитет) определяем по ГОСТ 24853 -81 (приложение 2):

H1 = 8 мкм = 0,008 мм;

Z1 = 6 мкм = 0,006 мм;

Y1 = 4 мкм = 0,004 мм.

Hp = 3,5 мкм = 0,0035 мм.

Наибольший размер проходного нового калибра- скобы (17):

ПР max = d max - Z1 + H1/2 = 139,855 - 0,006 + 0,008 / 2 = 139,853 (мм).

Наименьший размер проходного нового калибра-скобы (19):

ПР min = d max - Z1 - H1/2 = 139,855 - 0,006 - 0,008 / 2 = 139,845 (мм).

Наибольший размер изношенного проходного калибра-скобы (21):

ПР изн = d max + Y1 = 139,855 + 0,004 = 139,859 (мм).

Наибольший размер непроходного нового калибра-скобы (23):

НЕ max = d min + H1/2 = 139,830 + 0,008 / 2 = 139,834 (мм).

Наименьший размер непроходного нового калибра-скобы (25):

НЕ min = d min - H1/2 = 139,830 - 0,008 / 2 = 139,826 (мм).

Размеры контрольных калибров (26-31):

К-ПР max = d max - Z1 + Hp/2 = 139,855 - 0,006 + 0,0035/2=139,85075(мм).

К-ПР min = d max - Z1 - Hp/2 = 139,855 - 0,006 - 0,0035/2 = 139,84725(мм).

К-НЕ max = d min + Hp/2 = 139,830 + 0,0035/2 = 139,83175(мм).

К-НЕ min = d min - Hp/2 = 139,830 - 0,0035/2 = 139,82825(мм).

К-И max = d max + Y1 + Hp/2 = 139,855 + 0,004 + 0,0035/2 = 139,86075(мм).

К-И min = d max + Y1 - Hp/2 = 139,855 + 0,004 - 0,0035/2 = 139,85725(мм).

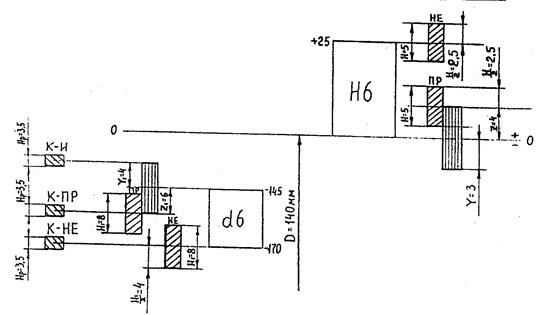

6.6. Расположение полей допусков представлено на рис. 9.

Рис. 9. Расположение полей допусков

ЛИТЕРАТУРА

Основная

1.Бейзельман Р.Д. и др. Подшипники качения. Справочник, изд. 6-е, перераб. И доп. – М.: Машиностроение, 1975. – 572 с.

2.Допуски и посадки. Справочник в 2-х ч. Под редакцией Мягкова В.Д.

5-е изд., перераб. и доп. - Л.: Машиностроение. Ленинград, отделение, 1979. - 1032 с.

3.Зенкин А.С. Петко И.В. Допуски и посадки в машиностроении. Справочник. –К.: Техника, 1990. – 320 с.

4. Крылова Г. Д. Основы стандартизации сертификации метрологии. М., 1998.

5. Лифиц И. М. Основы стандартизации метрологии и управления качеством товаров. М., 1994.

6. Лифиц И. М. Основы стандартизации метрологии и сертификации. М., 1999.

7. Ловчева Р. Н. Стандартизация и контроль качества продукции. М., 1990.

8.Свидерский В.И., Головкин А.В., Е.А. Головкина. Учебное пособие по курсу Метрология, Стандартизация и Сертификация. Тюмень. 2011. -106 с.

|

|

|

9. Сергеев А. Г., Лотышев М. В. Сертификация. М., 1999.

10. Серый И.С. Взаимозаменяемость стандартизация и технические измерения. – М.: Колос, 1981. – 351 с.

11. Справочник контролёра машиностроительного завода. Допуски, посадки, линейные измерения. Под ред. Якушева А. И. - 3-е изд. перераб. и доп. - М.: Машиностроение, 1980. - 527 с.

2. Дополнительная литература

1. Ганаевский Г.М., Гольдин И.И. Допуски, посадки и технические измерения в машиностроении. - М.: ПрофОбрИздат, 2002. - 288 с.

2. Дунаев П.Ф., Леликов О.П., Варламова Л.П. Допуски и посадки. Обоснование выбора. - М.: Высш. шк., 1984. - 118 с.

3. Зайцев С.А. и др. Допуски, посадки и технические измерения в машиностроении. - М.: Академия, 2002. - 240 с.

4. Зябрева Н.Н. Пособие к решению задач по курсу “Взаимозаменяемость, стандартизация и технические измерения”. М.: Высшая школа, 1977 г.

5. Крылова Г. Д. Основы стандартизации, сертификации, метрологии. - М.: ЮНИТИ-ДАНА, 2001. - 711 с.

6. Никифоров А.Д. Взаимозаменяемость, стандартизация и технические измерения. - М.: Высш. шк., 2000. - 510 с.

7. Тартаковский Д.Ф., Ястребов А.С. Метрология, стандартизация и технические средства измерений. - М.: Высш. шк., 2001. - 205 с.

8. Торопов Ю.А. Припуски, допуски и посадки гладких цилиндрических соединений. Припуски и допуски отливок и поковок: Справочник. - СПб.: Профессия, 2004. - 598 с.

9. Чижикова Т.В. Стандартизация, сертификация и метрология. Основы взаимозаменяемости. - М.: Колос, 2002. - 240 с.

10. Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. М.: Машиностроение, 1986 г.

11. Круглова В.И. Сертификация сложных технических систем. Учебное пособие. М.: «Логос» 2001. – 312 с.

Нормативные документы

1. Государственная система стандартизации. М.,. 1998.

2. Закон РФ о защите прав потребителей от 9.01.1996 г.

3. Закон РФ о сертификации продукции и услуг № 5151-1 от 10 июня' 1993 г. (в ред. Федеральных законов от 27.12.95 № 211-Ф-З, от 02.03.99 № 30-ФЗ, от 31.07.98 № 154-ФЗ).

4. Информационно-аналитический сборник. Сертификация продукции и услуг. М., 1997.

|

|

|

5. Положение о системе сертификации Гост Р (утв. Постановлением Госстандарта РФ от 17 марта 1998 г. № 11)

6. Постановление Правительства РФ № 1320 от 9.11.1998 г. «Вопросы Государственного комитета Российской Федерации по стандартизации и метрологии» (с изм. и доп. от 7.05.1999 г. и 19.08.2000 г.)

7. Правила сертификации продукции. М., Издательство стандартов. 1996.

ПРИЛОЖЕНИЕ 1

Варианты заданий

на проведение расчетно-практической работы

| Вари- ант | Номинальные размеры, мм | Виды соединений | Вари- ант | Номинальные размеры, мм | Виды соединений |

| H7/k6 | H7/h6 | ||||

| H7/i7 | G6/h7 | ||||

| G6/h6 | H6/h7 | ||||

| H8/h7 | H6/g6 | ||||

| H6/is6 | G6/h7 | ||||

| H7/h8 | H6/f6 | ||||

| H7/k7 | F8/h7 | ||||

| H6/is6 | H7/g6 | ||||

| H7/h7 | H6/h6 | ||||

| H6/h6 | H6/h7 | ||||

| E8/h7 | H6/h7 | ||||

| H6/f6 | H6/k6 | ||||

| G7/h8 | H6/h7 | ||||

| H7/d7 | H6/is6 | ||||

| H6/f6 | H8/h7 |

ПРИЛОЖЕНИЕ 2

Допуски и отклонения калибров

(по ГОСТ 24853-81)

| Ква- | Обозначение | Интервалы размеров, мм | |||||

| ли- | размеров и | Св.18 до 30 | Св.30 до 50 | Св.50 до 80 | Св.80 до 120 | Св.120 до 180 | |

| теты | допусков | размеры и допуски, мкм | |||||

| Z | 2,5 | 2,5 | |||||

| Y | 1,5 | ||||||

| Z1 | 3,5 | ||||||

| Y1 | |||||||

| H, Hs | 2,5 | 2,5 | |||||

| H1 | |||||||

| Hp | 1,5 | 1,5 | 2,5 | 3,5 | |||

| Z, Z1 | 3,5 | ||||||

| Y, Y1 | |||||||

| H, H1 | |||||||

| Hs | 2.5 | 2,5 | |||||

| Hp | 1,5 | 1,5 | 2,5 | 3,5 | |||

| Z, Z1 | |||||||

| Y, Y1 | |||||||

| H | |||||||

| H1 | |||||||

| Hs, Hp | 2,5 | 2,5 | |||||

Приложение 3

ОТВЕТЫ

Расчетно-практической работы № 1

4. Определение допуска посадки (TS)

| № варианта | Ответ (TS) |

| 0,034 | |

| 0,041 | |

| 0,032 | |

| 0,064 | |

| 0,038 | |

| 0,076 | |

| 0,037 | |

| 0,049 | |

| 0,07 | |

| 0,049 | |

| 0,089 | |

| 0,05 | |

| 0,073 | |

| 0,08 | |

| 0,05 | |

| 0,034 | |

| 0,034 | |

| 0,041 | |

| 0,032 | |

| 0,035 | |

| 0,038 | |

| 0,089 | |

| 0,057 | |

| 0,044 | |

| 0,057 | |

| 0,065 | |

| 0,05 | |

| 0,06 | |

| 0,05 | |

| 0,103 |

Содержание

1. Общие положения 3

2. Цель работы 3

3. Содержание работы 3

4. Материальное обеспечение 3

5. Организация работы 3

6. Пример расчета 14

Литература 18

Приложения 20

Подписано к печати Объем 1,25 п. л.

Формат 60 ´ 84 / 16 Заказ

Тираж 100

Печать плоская Бесплатно

Кафедра СХ и ММ, ТГСХА, 625000, Тюмень, Республики 7

|

|

|