|

Монтаж и эксплуатация систем вентиляции и кондиционирования

|

|

|

|

ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ И РЕМОНТА СИСТЕМ ОТОПЛЕНИЯ, ВЕНТИЛЯЦИИ И КОНДИЦИОНИРОВАНИЯ

Монтаж и экплуатация систем отопления

В настоящее время наиболее распространёнными среди отопительных приборов в Казахстане являются чугунные радиаторы типа МС-90, МС-140, МС-140-300, БЗ-140-300, 4-2-7-500, 2к-60, 2к-60п.

Однако их активно вытесняют радиаторы из более эффективных материалов (алюминий, биметалл) и привлекательным дизайном. Радиаторы комплектуются из отдельных одно-, двух-, трёхканальных сечений.

Монтаж систем водяного и парового отопления начинают с магиcтральных трубопроводов. При этом характерны следующие операции:

- разбивка трассы трубопроводов;

- разметка мест установки опор и подвесок;

- установка кронштейнов и других несущих устройств;

- прокладка трубопроводов на опорах;

- установка арматуры и компенсаторов;

- соединение уложенных участков трубопроводов между собой с арматурой.

Магистральные трубопроводы прокладываются, как правило, с уклоном в сторону возможного полного опорожнения их от теплоносителя. Уклоны магистральных трубопроводов воды, пара и конденсата принимают не менее 0,002, а паропроводов, имеющих уклон против движения пара – не менее 0,006. В высших точках трубопроводов необходимо устанавливать воздушные краны или воздухосборники (краны Маевского), а в низших – краны и пробки для спуска оставшейся воды при ремонтах и промывках систем.

Для предотвращения разрыва сварных и прочих соединений при изменении температуры теплоносителя, устанавливают специальные компенсаторы (П- образные, линзовые и др.).

Монтаж оборудования системы отопления включает несколько фаз.

Первая фаза –группировка секций радиатора(7-8секционныерадиаторы, поступающие с заводов-изготовителей, разбиваются на нужное количество секций). Для отсоединения секций радиатор закрепляют на верстаке и в открытые ниппельные отверстия вставляют два радиаторных ключа, имеющих, с одной стороны, ушко для ручки, а с другой – плоскую отвёртку. Радиаторные секции и ниппеля имеют с двух сторон разную резьбу (рис. 9.1).

|

|

|

Вторая фаза –гидравлические испытания.Они производятсяна специальном стенде, где подключаются к гидравлическому прессу. Допускается испытание под давлением 0,4…0,8 МПа при недопустимости течи.

Третья фаза –грунтовка и окраска радиатора масляной краской (для чугунных радиаторов).

Четвёртая фаза –установка радиатора.

Рис. 9.1 Схема сборки секций радиатора

Основные правила установки радиаторов:

- радиаторы устанавливают под окнами, причём по центру окна (центрируют с отклонением от центра 10…20 мм);

- рёбра секций радиатора должны соответствовать вертикальной линии;

- все радиаторы должны располагаться на одном уровне.

Для удобства снятия и ремонта радиаторов их устанавливают на расстоянии не менее 50 мм от подоконной доски. Для удобства уборки пола радиатор крепят на расстоянии не менее 40 мм от пола. Расстояние до стены должно быть не менее 25 мм.

Правила монтажа стояков:

- установка стояков строго по отвесу;

- подающий стояк в двухтрубных системах, как правило, с правой стороны, если смотреть из комнаты;

- соблюдение расстояний между осями стояков и стеной, равное 35 мм при d = 1¼" и 50 мм при d = 1½…2 "; допуск ±5 мм;

- соблюдение расстояний между осями стояков – 80 мм при d = 1¼",если больше d = 1¼",то по удобству монтажа;

- крепление стояков к стене хомутами осуществляется на высоте 1,5…1,8 м от пола; в местах прохода через перекрытия на трубы надеваются гильзы, они должны выступать на 20…30 мм от поверхности перекрытия;

|

|

|

- при открытой проводке стояков соединение трубопроводов может быть осуществлено с помощью муфт, фланцев, сваркой;

- при закрытой прокладке стояков сварка не допускается.

После окончания монтажа системы отопления производится приём в эксплуатацию специальной комиссией. Пуск после приёмки включает заполнение водой, установку циркуляции, включение абонентов и пусковую регулировку. Наполнение трубопроводов ведут деаэрированной водой с температурой не ниже 40°С при давлении не более чем на 0,2 МПа.

Ежегодно после окончания отопительного периода производятся гидравлические испытания системы отопления под давлением 1,25 рабочего, но не менее 1,6 МПа и 1,2 МПа – для обратных при температуре 50…60° С.

По окончании испытаний составляется заключительный акт пуска системы отопления – проверка на подтверждение проектных показателей и на «эффект». Проверка на «эффект» производится путём измерения температуры воздуха в плоскости рабочей зоны помещения при расчётных параметрах теплоносителя.

Монтаж и эксплуатация систем вентиляции и кондиционирования

К времени начала монтажа систем вентиляции и кондиционирования воздуха генподрядчик обязан выполнить следующие общестроительные работы:

- смонтировать стены, междуэтажные перекрытия, строительные конструкции вентиляционных камер;

- устроить полы и фундаменты в местах установки оборудования;

- смонтировать кронштейны и опоры, нанести на стены вспомогательные отметки, равные отметкам покрытия пола плюс 500 мм, оштукатурить стены в местах прокладки воздуховодов и установки оборудования;

- остеклить оконные проёмы и утеплить входы;

- установить закладные детали для крепления воздуховодов и оборудования;

- обеспечить возможность включения электроинструментов, а также электросварочных аппаратов на расстоянии не более 50 м один от другого;

- выполнить мероприятия, обеспечивающие безопасное производство монтажных работ.

Воздуховоды систем вентиляции и кондиционирования воздуха составляют основную часть систем, как по трудоёмкости, так и по объёму монтажных работ.

В зависимости от места нахождения шва и предъявляемых к нему требований могут осуществляться различного вида фальцевые, реечные и сварные соединения,а также соединения на фланцах, клёпках и на самонарезных винтах. Фальцевые соединения листа могут быть одинарные (лежачие, стоячие, угловые) и двойные.

|

|

|

Фальцевые соединения применяют при изготовлении деталей воздуховодов из тонколистовой и кровельной стали толщиной до 1 мм, из алюминия толщиной до 2 мм. Элементы круглого сечения соединяют с помощью лежачего фальца (рис. 9.2, а) или лежачего фальца с двойной отсечкой (рис. 9.2, б), элементы прямоугольного сечения – с помощью лежачего и углового (рис. 9.2, в) фальцев. Детали воздуховодов прямоугольного сечения можно собирать, используя угловое фальцевое соединение с просечными защёлками (рис. 9.2, г).

Типовые диаметры круглых воздуховодов (мм):

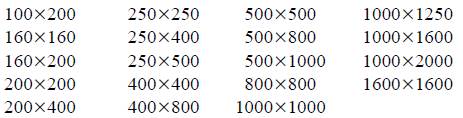

Типовые размеры сторон прямоугольных воздуховодов следующие (мм):

Рис. 9.2. Виды фальцевых соединений

а - лежачий фальц; б -лежачий фальц с двойной отсечкой; в - угловой фальц; г - угловое фальцевое соединение с просечными защёлками; д - стоячий фальц; е – зиговое соединение; ж – реечное соединение

Виды сварных соединений металлических воздуховодов (рис. 9.3).

Воздуховоды прямоугольного сечения изготавливают для тех случаев, когда по местным условиям (архитектурно-планировочным, стеснённости и т.п.) невозможно применить воздухов оды круглого сечения индустриального изготовления. Прямоугольные стальные воздуховоды из стали толщиной 0,55… 1,0 мм изготавливаются на фальцевых швах и на сварке при толщине металла до 1,4 мм.

Площади поверхности круглых воздуховодов на 12% меньше площади поверхности квадратных воздуховодов (равных по живому сечению).

При соотношении сторон прямоугольных воздуховодов 1:1 разница поверхности площади, по сравнению с круглым воздуховодом того же сечения, повышается до 40%. Это делает эффективным замену одного прямоугольного на несколько круглых, идущих параллельно.

Рис. 9.3. Виды сварных соединений металлических воздуховодов:

а – нахлёсточное; б –раструбное; в – точечной сваркой; г, д – угловые; е, ж – соединение фланцев с воздуховодом ручной и точечной сваркой;

|

|

|

з – спирально-сварных воздуховодов; и –вентиляционных коробов;

к – плазменной сваркой спирально-сварных воздуховодов

Чем меньше периметр прямоугольного воздуховода, тем больше удельная (на 1 м2 поверхности воздуховода) стоимость крепежа и фланцев. Наиболее дорого обходятся воздуховоды периметром до 1600 мм.

При соотношении сторон 1:3 и более надо использовать дополнительные стойки жёсткости, также могут устанавливаться жёсткие распорки.

Выбор метода монтажа воздуховодов зависит от проектных решений вентиляционных систем, особенностей строительных конструкций, условий монтажа, наличия подъёмных механизмов.

Наиболее прогрессивный метод монтажа предусматривает предварительную сборку воздуховодов в укрупнённые узлы длиной 25…30 м, составленные из прямых участков воздуховодов и фасонных частей.

При монтаже горизонтальных металлических воздуховодов необходимо соблюдать такую последовательность работ:

- размечают места установки креплений;

- устанавливают средства крепления, намечают места установки механизмов для подъёма узлов воздуховодов и готовят к работе инвентарные леса, подмостки, вышки (в зависимости от отметки монтируемого воздуховода);

- подносят отдельные детали воздуховодов и собирают их в укрупнённые узлы на инвентарных подставках, а детали воздуховодов больших сечений – на полу;

- устанавливают хомуты или другие средства крепления.

После промежуточной сборки монтажный узел стропят инвентарными стропами, а на концы узлов привязывают оттяжки из пенькового каната. Монтажный узел воздуховода поднимают на проектную отметку с инвентарных подмостей, автоподъёмником или другими механизмами, затем подвешивают его к ранее установленным креплениям. В конце монтажа воздуховод соединяют фланцами с ранее смонтированным участком воздуховода.

Перед началом монтажа вертикальных воздуховодов на наружной стене устанавливают кронштейны, консоль с блоком и лебёдку с отводным блоком. Собрав из отдельных участков узел воздуховода с растяжками и, установив зонт, узел стропят на расстоянии 2/3 его длины от низа и поднимают лебёдкой.

Последовательность проведения монтажных работ вентиляторов:

- установить рамы виброоснования на деревянные бруски высотой больше высоты виброизоляторов;

- расположить виброизоляторы под рамой;

- сделать крепления для устройств монтажа вентилятора;

- стропление вентилятора и передвижение к месту установки;

- установить вентилятор на раму виброоснования;

|

|

|

- временно закрепить вентилятор к раме;

- монтировать электродвигатель на салазки, прикрепить его к раме (центробежный вентилятор, у которого двигатель находится на некотором расстоянии);

- подняв вентиляторную установку, удалить временные подставки;

- опустить вентиляторную установку на виброизоляторы;

- окончательно отрегулировав виброизоляторы, крепить вентилятор к раме;

- на шкивы натянуть ремни;

- установить ограждения для ремней;

- проверить работу вентилятора после подключения электроэнергии.

Проверка правильности сборки и установки вентиляторов:

- сбалансировав рабочее колесо внутри вентилятора, при лёгком прокручивании, его останавливают в любом положении;

- с помощью измерительных приборов внутри проверяют расстояния от лопатки до корпуса. Зазор между задней стенкой кожуха и рабочим колесом должен составлять 4% от диаметра колеса. Зазор между колесом и диффузором 1% от диаметра колеса;

- проверка ремённой передачи и установка шкивов. Существуют два способа испытания вентиляционных систем: гидравлический и пневматический (пузырьковый).

Гидравлические испытания проводятся согласно ГОСТ25.136–82. Проверка на герметичность гидравлическим способом состоит в том, что из узла удаляется воздух. При температуре не менее +5 ° С он заполняется водой и выдерживается при избыточном давлении 1,5 Р (условных).

При пневматическом испытании (согласно ГОСТ 24.054–80) оборудование заполняется воздухом под избыточным давлением 0,15 МПа и погружается в ванну, заполненную водой, и выдерживается не менее 30 с.

Выдерживает испытание то оборудование, которое не выделяет пузырьков воздуха. Постукивание во время испытания не допускается.

Последовательность испытания внутренних систем вентиляции и кондиционирования воздуха:

- испытание вентиляционной системы (при работе вентиляторов в сети) и сравнение с паспортными характеристиками);

- проверка равномерности прогрева (охлаждения) теплообменных аппаратов и проверка отсутствия выноса влаги через каплеуловители камер орошения;

- испытание и регулировка систем с целью достижения проектных показателей по расходу воздуха в воздуховодах, местных отсосах, по воздухообмену в помещениях и определения подсосов или потерь воздуха, допустимая величина которых через неплотности, воздуховоды и другие элементы системы не должна превышать проектного значения (СНиП 2.04.05–91).

Отклонение показателей по расходу воздуха (от предусмотренных проектом) после регулирования и испытания системы вентиляции и кондиционирования допускаются:

- устройство общеобменных установок вентиляции и кондиционирования – 10% по расходу воздуха, проходящего через воздухораспределители и воздухоприёмные при условии обеспечения требуемого напора воздуха в помещении;

- +10% по расходу воздуха, удаляемого из помещения через местные отсосы и подающего через душирующие патрубки.

Порядок проведения комплексного опробования оборудования систем и устранения дефектов должен соответствовать СНиП.

Вопросы для самоконтроля

1. Какие требования предъявляются к прокладке магистральных трубопроводов?

2. Из каких фаз состоит монтаж оборудования систем отопления?

3. Правила установки радиаторов вблизи стен.

4. Виды фальцевых соединений.

5. Виды сварных соединений.

6. Типовые размеры круглых и прямоугольных воздуховодов.

7. Способы испытаний систем вентиляции и кондициони-рования.

|

|

|