|

Методы отделочной обработки цилиндрических колес

|

|

|

|

К методам отделочной обработки зубчатых колес относят: шевингование, зубошлифование, зубохонингование, притирку и прикатку.

Шевингование применяют для обработки зубчатых колес твердостью до HRC 30...32 с целью получения поверхности зубьев 6...7-й степеней точности с шероховатостью Д, = 1,25...0,63 мкм. Этот метод используется при всех типах производств, когда требуется получение высокой степени точности.

Шевингование пригодно для термически необрабатываемых и закаливаемых колес до их термической обработки и выполняется на шевинговальных станках.

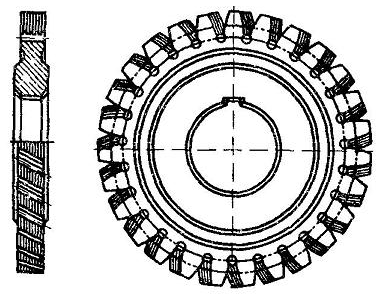

В качестве инструмента при шевинговании применяют дисковые шеверы, которые представляют собой режущее зубчатое колесо с прорезанными на боковых сторонах каждого зуба канавками (рисунок 3.70). Эти канавки образуют режущие кромки, которые и срезают тончайшую стружку. Для осуществления обработки оправку с обрабатываемой заготовки закрепляют в центрах стола станка, а шевер располагают над зубчатым колесом под углом, образуя с колесом винтовую пару со скрещивающимися осями (рисунок 3.71).

|

| |

| Рисунок 3.71 - Схема обработки зубьев колес дисковым шевером: 1 - дисковый шевер, 2 - заготовка; VШ - скорость шевера, VД – скорость заготовки, SПР - продольная подача (с реверсированием) стола, SВ - вертикальная подача стола | ||

| Рисунок 3.70 – Дисковый шевер |

Шевингование выполняют при вращательном движении шевера 1, находящегося в защеплении с обрабатываемым зубчатым колесом 2 и возвратно-поступательном движении заготовки вместе со столом SПР. Для равномерного снятия стружки по всему профилю зуба стол станка получает вертикальное перемещение SBна 0,02...0,04 мм на каждый ход стола. После окончания каждого хода шевер получает вращение в обратную сторону и обрабатывает другую сторону зуба. Число ходов - 4...6 при предварительной обработке и 2...4 - при окончательной. Продольная подача стола Sпр = 0,15...0,3 мм на один оборот заготовки. Окружная скорость шевера составляет около 100 м/мин. Шевингование повышает точность предварительно обработанного колеса на 1...2 степени точности.

|

|

|

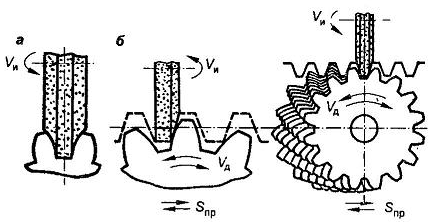

Зубошлифование используют для отделочной обработки зубьев термически обработанных колес. Оно обеспечивает получение 5...7-й степеней точности зубьев и шероховатость Ra = l,25...0,63 мкм. Шлифование осуществляют по схеме копирования профиля инструмента или по схеме обкатки (рисунок 3.72).

При использовании схемы копирования (рисунок 3.72, а) профиль шлифовального круга затачивают соответствующим форме впадин колеса. После шлифования каждой впадины обрабатываемое колесо поворачивают на угол деления (один зуб) для обработки следующей впадины.

На схеме обкатки основаны несколько технологических методов (рисунок 3.72, б, в, г). В этих методах воспроизводится зубчатое зацепление пары рейка - зубчатое колесо. Инструментом является воображаемая рейка, боковые стороны зуба которой образованы абразивными кругами. Шлифовальные круги получают вращательное движение (главное движение) и движение обкатки, а заготовка выполняет возвратно-поступательное движение.

Схема обкатки складывается из двух движений: вращения заготовки вокруг своей оси и поступательного движения вдоль воображаемой рейки. В результате этих движений заготовка без скольжения перекатывается по воображаемой рейке, а зерна абразивных кругов производят съем металла с поверхностей зубьев.

| |

| Рисунок 3.72 – Схемы шлифования зубьев колес: а – фасонным кругом (метод копирования), б – дисковым кругом, в – тарельчатыми кругами, г – абразивным червяком, VИ – скорость червяка, VД – скорость заготовки, SP – радиальная подача, SПР – продольная подача |

|

Абразивному червяку (рисунок 3.72, г) в процессе обработки сообщают два

|

|

|

движения: вращательное вокруг оси ( vР - 20...30 м/с) и поступательное - вдоль оси заготовки (движение подачи) с подачей SПР, равной 0,6 мм/об колеса. Зубчатое колесо получает вращение вокруг своей оси v3, согласованное с вращением абразивного червяка, и периодическое радиальное движение подачи Sp.

Шлифование абразивным червяком обладает высокой производительностью и обеспечивает при обработке однозаходным червяком 6-ю степень точности, двухзаходным - 7-ю степень точности. Достигаемая шероховатость поверхности обработанных зубьев - Ra = 0,8...0,1 мкм.

Зубохонингование применяют для чистовой отделки зубьев, как правило, закаленных цилиндрических колес внешнего и внутреннего зацеплений. Процесс осуществляют на зубохонинговальных станках с помощью зубчатого абразивного инструмента - хона.

Зубчатые хоны представляют собой прямозубые или косозубые колеса, обычно состоящие из стальной ступицы и абразивного венца того же модуля, что и обрабатываемое колесо. Частота вращения хона 180...200 мин -1, скорость подачи стола 180...210 мм/мин. Время хонингования зубчатого колеса 30...60 с.

Хонингование позволяет уменьшить параметры шероховатости и тем самым повысить долговечность зубчатой передачи. Достигаемая шероховатость Ra - 0,2...0,1 мкм. Припуск на хонингование - 0,025...0,05 мм.

Обработку хоном производят после термической обработки зубчатого колеса. Оси хона и заготовки при обработке скрещены, как и при шевинговании, но при этом отсутствует радиальная подача. Установленное в центрах зубчатое колесо совершает кроме вращательного (реверсируемого) возвратно-поступательное движение вдоль своей оси.

Притирка широко применяется для окончательной отделки зубьев после их термической обработки вместо шлифования. Притирка получила большое распространение в тех отраслях машиностроения, где требуется изготовление точных зубчатых колес (автомобилестроение и др.)- Процесс притирки заключается в том, что обрабатываемое зубчатое колесо вращается в зацеплении с чугунными шестернями-притирами, приводимыми во вращение и смазываемыми пастой, состоящей из смеси мелкого абразивного порошка с маслом. Помимо этого обрабатываемое зубчатое колесо и притиры имеют в осевом направлении возвратно-поступательное движение друг относительно друга: такое движение ускоряет процесс обработки и повышает ее точность. Движение в осевом направлении придается притираемому зубчатому колесу.

|

|

|

Притирочные станки изготовляют с параллельными (рисунок 3.73, а) и со скрещивающимися (рисунок 3.73, б) осями притиров. Наибольшее распространение получили притирочные станки, работающие со скрещивающимися осями притиров, устанавливаемых под разными углами; один притир часто устанавливают параллельно оси обрабатываемого зубчатого колеса. При таком расположении притиров зубчатое колесо работает как в винтовой передаче, и путем дополнительного осевого перемещения притираемого зубчатого колеса притирка происходит равномерно по всей боковой поверхности зуба. Притираемое зубчатое колесо получает вращение попеременно в обе стороны для равномерной притирки обеих сторон зуба, а необходимое давление на боковой поверхности зубьев во время притирки создают гидравлическими тормозами, действующими на шпиндели притиров.

Помимо вращения попеременно в разных направлениях со скоростью 30...60 м/мин притирам сообщают возвратно-поступательное движение в осевом направлении 60... 70 перемещений в минуту. Припуск на притирку составляет 0,02...0,05 мм.

Шероховатость поверхности достигает Ra = 0,1 мкм, а степень точности - 6...7-я степень.

Рисунок 3.73 – Схемы притирки зубьев цилиндрических зубчатых колес:

а – с параллельными осями притиров, б – со скрещивающими осями притиров,

1, 2, 4 – притиры, 3 – заготовка

Притиркой практически нельзя исправить погрешности зубчатого колеса, поэтому при наличии значительных погрешностей зубчатые колеса необходимо предварительно шлифовать, а затем притирать.

Прикатывание незакаленных зубчатых колес производят в масляной среде без абразивного порошка в паре с одним или несколькими закаленными колесами-эталонами, изготовленными с высокой точностью. В результате давления зубьев колес-эталонов и возникающего при этом наклепа сглаживаются неровности на обрабатываемых поверхностях зубьев.

|

|

|

Ввиду того, что при прикатывании профиль и шаг зуба не исправляются, а в ряде случаев даже происходит искажение профиля и создаются дополнительные внутренние напряжения, увеличивающие искажения профиля при последующей термической обработке, этот способ отделки применим для зубчатых колес, не требующих высокой точности, а также для колес, не подвергающихся термической обработке.

С целью предотвращения задиров при прикатывании используют жидкость, состоящую из 80% керосина и 20% машинного масла. Прикатыванием можно производить окончательную обработку зубьев неответственных колес взамен шевингования.

Прикатывание применяют для закаленных и незакаленных колес. Закаленные колеса прикатывают в течение 5...15 с при радиальной нагрузке до 1500 Н.

Превышение требуемого времени прикатывания может привести к ухудшению качества рабочих поверхностей зубьев. Незакаленные колеса прикатывают в течение 1...2 мин, при этом достигается образование наклепанного поверхностного слоя и повышение долговечности колес.

Зубозакругление. В современных машинах часто применяют зубчатые колеса, которые переключают в процессе работы машины без остановки движения (коробки скоростей станков, автомобилей и т. д.).

| |

| Рисунок 3.74 – Профиль закругляемого зуба и схема его обработки (а) и конструкция режущего инструмента (б): 1 – пальцевые фрезы, 2 – коронная фреза |

Чтобы устранить удары и выкрашивание кромок при переключении зубчатых колес, зубья закругляют специальными фрезами на зубозакругляющих станках.

Профиль закругляемого зуба на зубчатом колесе и траектория движения инструмента при обработке показаны на рисунке 3.74, а. На рисунке 3.74, б приведены конструкции фрез для закругления зубьев колес: пальцевые фрезы 1 и коронная фреза 2.

|

|

|