|

Технология изготовления детали класса «вал»

|

|

|

|

Наружные и внутренние цилиндрические поверхности и прилегающие к ним торцы образуют детали типа тел вращения.

Согласно технологическому классификатору деталей машиностроения и приборостроения к таким деталям относятся детали классов 71 и 72 "Детали типа тел вращения" и класса 75 "Детали типа тел вращения и не тел вращения".

В свою очередь, детали - тела вращения делят на три типа в зависимости от соотношения длины детали по оси вращения L к наибольшему наружному диаметру D:

Ø при L/D ³ 2 - это валы, оси, шпиндели, штоки, шестерни, гильзы, стержни и т.д.;

Ø при L/D > 0,5 - втулки, стаканы, пальцы, барабаны и т.д.;

Ø при L/D £ 0,5 - диски, кольца, фланцы, шкивы и т.д.

Большинство деталей тел вращения (валы) используются в узлах и механизмах машин для передачи вращательного движения. Валы классифицируются по служебному назначению, конструктивной форме, размерам и материалу. Заготовки валов получают, как правило, из горячекатаного проката.

В зависимости от типа производства заготовительные операции могут выполняться в заготовительном отделении при складе материалов или заготовительном цехе. Прокат в виде прутков правят и разрезают. Также при изготовлении деталей сложной конфигурации и работающих под нагрузкой используют заготовки, полученные методом пластического деформирования (ковка, штамповка, периодическая прокатка, обжатие на ротационно-ковочных машинах, электровысадка и т. п.).

В зависимости от конфигурации и технических требований к изделию, заготовки в виде разрезанного проката или штамповки обдирают, предварительно растачивают, фрезеруют торцы, центруют.

В условиях серийного производства заготовки разрезают на ленточных и дисковых сегментных пилах, а также используют приводные ножовки, фрикционные пилы, абразивно-отрезные станки и другое оборудование.

|

|

|

При обработке деталей типа "в а л" с целью соблюдения правила "единства и постоянства технологических баз" основными технологическими базами являются центровые отверстия. Они обрабатываются особенно тщательно, добиваясь высокой точности размеров и формы.

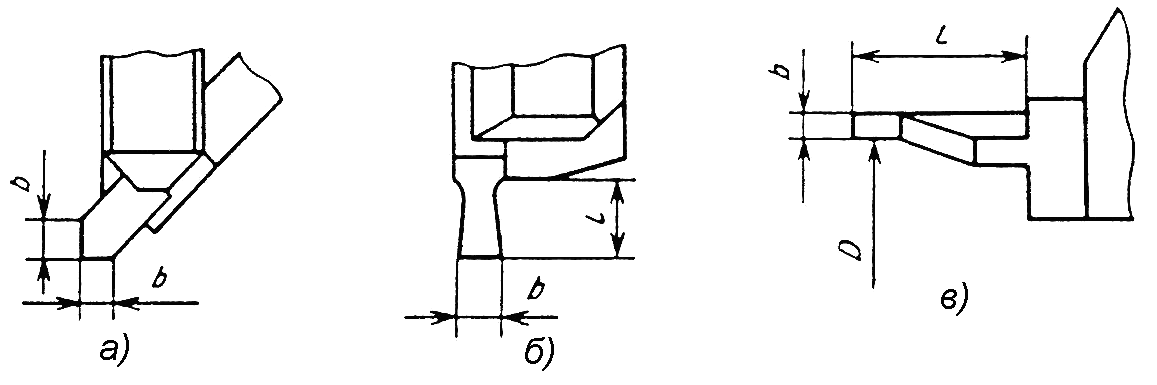

Всерийном производстве центровые отверстия обрабатывают на фрезерно-центровальных автоматах или полуавтоматах, как правило, комбинированными центровочными сверлами, образующими рабочие и вспомогательные поверхности центрового отверстия (рисунки 4.1, 4.2).

После термической обработки или операций с большими нагрузками базовые поверхности центровых отверстий доводят (правят).

|

| |

| Рисунок 4.2 – Форма центровых отверстий: а – без предохранительного конуса; б – с предохранительным конусом; в – с предохранительным конусом и резьбой: 1, 2, 3, 5 – вспомогательные поверхности; 4 – рабочая поверхность | ||

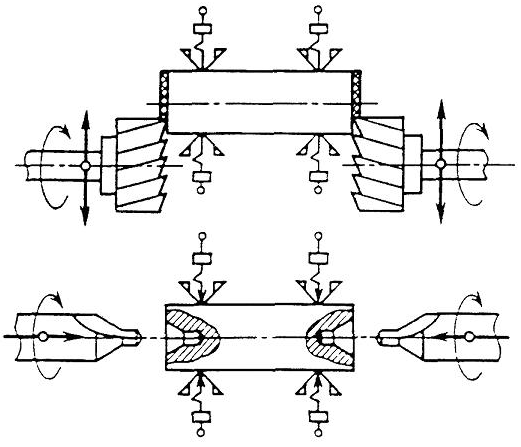

| Фрезерно-центровальные станки (73С1) работают по 2-м рабочим позициям: 1-ая – фрезерование одновременно повременно обоих торцев; 2 - ая - обработка центровых отверстий, и если необходимо -обточка крайних шеек. | ||

| Рисунок 4.1 – Схема работы фрезерно-центровального станка |

Основное достоинство фрезерно-центровальных станков - обработка технологических баз с минимальными погрешностями.

Последовательность обработки центровых отверстий на токарном станке включает сверление, зенкерование, зенкование фаски, нарезание резьбы.

Обработку деталей типа «в а л» выполняют на токарных станках, как универсальных, так и с ЧПУ. Станки с ЧПУ обеспечивают эффективное снятие стружки на черновых и чистовых переходах, допускают практически неограниченную концентрацию в одном установе различных видов работ, т.е. обеспечивается максимальная автоматизация процесса обработки при минимальном объеме ручных работ.

|

|

|

Высокая концентрация обработки на одном станке позволяет довести до минимума число установов и переустановов заготовки.

Рабочие и вспомогательные ходы режущего инструмента, изменение режимов резания, подача СОЖ, смена инструмента и т.п. выполняется автоматически.

Для сокращения вспомогательного времени станки оснащают автоматическими патронами, механизируют подачу задней бабки и пиноли.

Валы обычно изготавливают из сталей, обладающих высокой прочностью, малой чувствительностью к концентрации напряжений, хорошей обрабатываемостью и способностью подвергаться термической обработке (Т.О.).

Этим требованиям отвечают конструкционные стали марок 35, 40, 45, 40Г, 50Г, У10А, ХВГ, ХГ, 18ХГТ, 40ХФА и т.д.

Если по ходу технологического процесса требуется улучшение заготовки, то Т.О. целесообразно проводить перед механической обработкой, если это не сказывается на прочности и работоспособности детали. При обработке улучшенной заготовки штучное время увеличивается приблизительно на 10-15%, а при обработке с разделением операций (до и после Т.О.) на 75 - 80%.

Токарные станки с ЧПУ используют не только для полной токарной обработки, но и наряду с универсальным оборудованием.

На станках с ЧПУ целесообразно обрабатывать точные и взаимосвязанные поверхности сложной формы.

На универсальных станках выполняют предварительную подготовку баз, поверхности под зажим и установку люнетов, обработку на шлицевых и цилиндрических оправках и других приспособлениях без точной ориентации вдоль обработки по оси, нарезание резьбы, накатку рифлений, снятие фасок напильником, полирование и т.п.

Наиболее распространены в машиностроении ступенчатые валы, основными технологическими параметрами которых являются общая длина вала, количество ступеней, неравномерность их перепада по диаметрам, наличие шлицев и их форма.

Наиболее технологичными считаются валы с возрастающими или убывающими диаметрами ступеней.

Участки вала, имеющие один и тот же диаметр, но разные посадки, должны быть разделены канавками, разграничивающими обрабатываемые поверхности от необрабатываемых, при этом желательно, чтобы обрабатываемые участки валов имели равные или кратные длины, а перепады ступеней были бы невелики.

|

|

|

Конструкция валов должна обеспечивать свободный подвод режущего инструмента.

Резкое сокращение затрат по обработке изделий может быть достигнуто за счет широкого использования типизированных технологических решений.

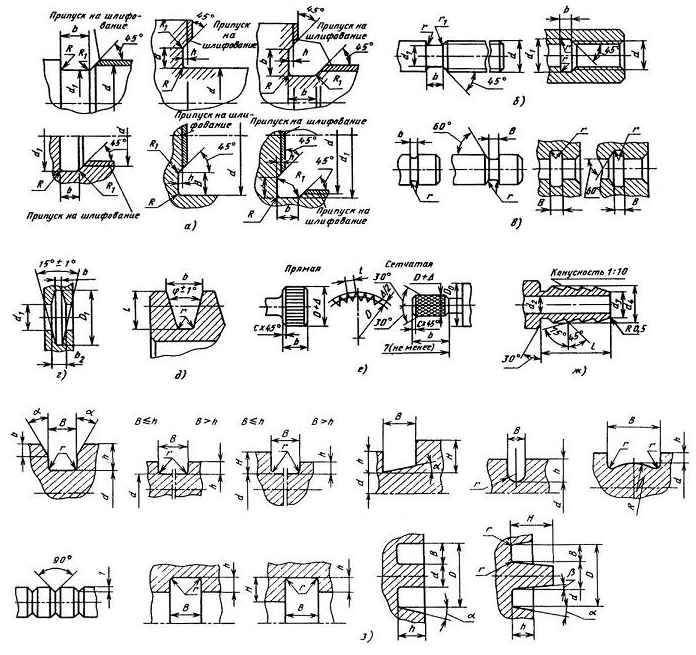

| В целях типизации опера-ционной технологии все много-образие поверхностей может быть представлено в виде «основных и дополнительных» форм повер-хностей (рисунки 4.3 – 4.5). В качестве основной формы поверхности рассматривают такую, которая может быть выполнена резцами с φ = 95° и φ1 = 30° проходными и расточными. Поверхности, которые тре-буют для их образования специи-ального инструмента, отнесены к дополнительным формам повер-хности. |

|

| Рисунок 4.3 – Формы резцов для обработки наружных основных поверхностей:а, б – проходные-подрезные черновые; в – е – контурные чистовые |

К ним относятся торцевые и угловые канавки для выхода шлифовального круга, прямоугольные канавки на наружной, внутренней и торцевых поверхностях, резьбовые поверхности, желобы под ремни и т.п. (Число дополнительных форм достигает 40).

Рисунок 4.4 – Формы резцов для обработки дополнительных поверхностей:

а – резец канавочный угловой; б – канавочный; в – канавочный для торцовых выборок;

г – резьбовой; д - отрезной

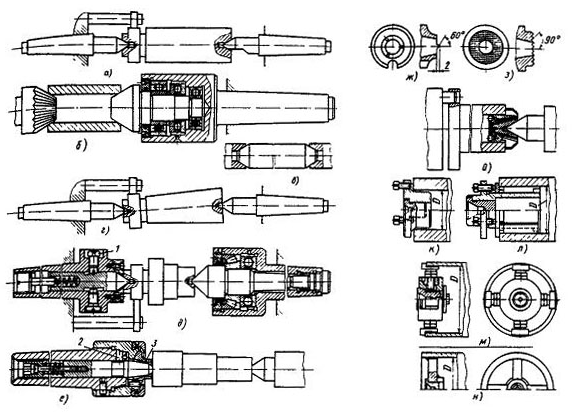

Технологический процесс рассматривается отдельно для изделий, обрабатываемых в центрах и для изделий, обрабатываемых в патроне (рисунки 4.6 – 4.8).

Номенклатуру режущего инструмента выбирают на основании анализа детали.

Схемы перемещения инструмента назначают так, чтобы свести к минимуму число необходимых типоразмеров инструментов.

Номенклатуру инструмента составляют из общих или специализированных инструментов.

Из инструментов различной конфигурации, позволяющих обрабатывать одинаковые формы поверхностей, выбирают тот, которым можно обработать большее разнообразие форм поверхностей.

|

|

|

Инструмент, одинаковый по конфигурации, но с отличающейся по размерам рабочей частью, включают в номенклатуру втом случае, если он обеспечивает снижение затрат при обработке или увеличивает надежность обработки.

Рисунок 4.5 – Формы дополнительных поверхностей:

а – канавки для выхода шлифовального круга; б – канавки для выхода резьбового резца; в – канавки для упорных пружинных колец; г – канавки под уплотнение; д – канавки шкивов под клиновые ремни; г – накатка; ж – ниппель; з - канавки

Рисунок 4.6 – Схемы установки заготовок в патронах с выверкой

Рисунок 4.6 – Схемы установки заготовок в патронах с выверкой

| Размеры инструмента (сечение, длина, вылет) выбирают так, чтобы перемещения на станке обеспечили обработку всех часто встречающихся поверхностей. Все инструменты должны быть быстросменными, взаимозаменяемыми, универсальными. При обработке валов в кулачках само-центрирующего патрона выполняется 21% операций, с помощью поводкового патрона – 38%, с помощью планшайбы с хомутиком или торцовых поводков – 16% Токарные станки с ЧПУ оснащают как правило автоматически действующими патронами: пневма-тическими, гидравлическими, электромеханическими и др. Для установки валов на токарных станках используют неподвижные и вращающиеся центры и люнеты различных конструкций. |

Рисунок 4.7 – Схемы установки заготовок на центрах

Рисунок 4.8 – Схемы установки заготовок в патроне и на неподвижном люнете

Неподвижные центры устанавливают в передней бабке станка, вращающиеся - в задней.

Торцевые поводки целесообразно применять при диаметре опорного торца более 45 мм. Торец вала, который соприкасается с жестким торцевым поводком, должен быть предварительно обработан (биение торца Æ40 мм не должно превышать 0,03 мм).

Основные требования к патронам следующие: надежность закрепления заготовки, удобство смены и перестановки кулачков (поводков), точность центрирования (биение не более 0,04 мм).

При обработке на станке с ЧПУ проектирование технологического процесса включает при разработке операции построение траектории рабочих и вспомогательных перемещений режущего инструмента.

Перемещение начинается и заканчивается в исходной точке. Траектория перемещения состоит из подвода, отвода и вспомогательных движений инструмента, осуществляемых на быстром ходу, врезания, перебега и рабочего движения, которые осуществляются на рабочих подачах.

Вспомогательные и рабочие участки ограничиваются особыми точками, в которых применяется какое-либо условие работы инструмента (направление перемещения, v, n, S, включение или выключение СОЖ, изменение координат инструмента и т.д.).

|

|

|

Эти точки получили название опорных точек для контурной системы или точек позиционирования - для прямоугольной.

Число опорных точек зависит от формы обрабатываемого контура и возможностей станка и системы управления.

Рабочие перемещения инструмента:

1) Сверла перемещаются вдоль оси заготовки.

2) Перемещение черновых резцов целесообразно проводить вдоль осей координат станка, и только последний рабочий ход выполняют по контуру.

Для исключения появления обечайки (заусенца) вывод инструмента желательно проводить в первом установи под углом 30-45 ° к оси обработки (это при обработке одной и той же поверхности в различных операциях).

Технологическая документация должна включать маршрутную карту, операционные карты, карты эскизов, карты контроля, а если присутствуют операции, выполняемые на станках с ЧПУ, то еще должна быть карта наладки, программоноситель и сама программа.

Карта наладки должна содержать сведения об элементах наладки станка, режущем инструменте, о его размещении в инструментальном магазине.

В условиях крупносерийного и массового производства токарные операции могут эффективно выполняться на многорезцовых гидрокопировальных автоматах, многошпиндельных токарных автоматах.

|

|

|