|

3. Буровзрывные работы. . 3. 1. Оборудование для бурения шпуров.

|

|

|

|

3. БУРОВЗРЫВНЫЕ РАБОТЫ.

Основным способом отбойки горных пород при проведении выработок и добыче руды являются буровзрывные работы. Заряды взрывчатых веществ (ВВ) располагают в вертикальных, наклонных или горизонтальных шпурах или скважинах — цилиндрических полостях в горных породах, создаваемых буровыми машинами. Различие между шпурами и скважинами определяется их размерами. Шпуры обычно имеют диаметр 30—75 мм и длину до 5 м, скважины

— диаметр 50—300 мм и длину более 5 м (до 30—50 м).

3. 1. Оборудование для бурения шпуров.

Шпуры, бурят бурильными машинами ударно-поворотного (перфораторы), вращательно- ударного и вращательного (электро- и пневмосверла) действия.

Перфораторы , или бурильные молотки, — бурильные машины ударно-поворотного бурения, работающие на сжатом воздухе. По весу и способу установки в забое они подразделяются на переносные (ручные), колонковые и телескопные.

П е р е н о с н ые п е р ф о р а т о р ы имеют массу от 24 до 36 кг и предназначены для бурения шпуров диаметром 30 — 56 мм и глубиной до 2—4 м. Их устанавливают на пневматических поддержках (пневмоподдержках) или легких распорных колонках. При бурении нисходящих шпуров каких-либо поддерживающих установок не требуется. Переносные перфораторы делят по массе на легкие, средние и тяжелые.

П е р е н о с н ые п е р ф о р а т о р ы имеют массу от 24 до 36 кг и предназначены для бурения шпуров диаметром 30 — 56 мм и глубиной до 2—4 м. Их устанавливают на пневматических поддержках (пневмоподдержках) или легких распорных колонках. При бурении нисходящих шпуров каких-либо поддерживающих установок не требуется. Переносные перфораторы делят по массе на легкие, средние и тяжелые.

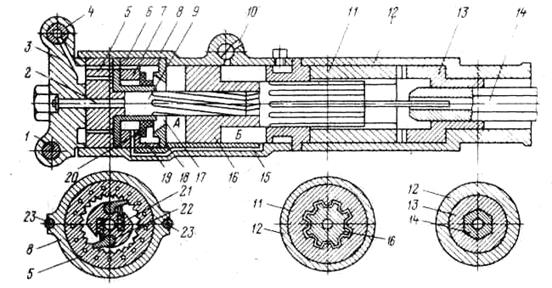

Рис. 3. 1. Схема ручного перфоратора.

На рис. 3. 1 приведена принципиальная схема устройства переносного перфоратора. Он состоит из цилиндра 8, передней головки 12, крышки 5, воздухораспределительного устройства, ударно-поворотного механизма и устройства для подвода сжатого воздуха и воды.

Ударно-поворотный механизм состоит из поршня со штоком 16, поворотного винта 0, храпового кольца 5, ведущей 11 и поворотной 13 муфт. Головка 21 поворотного винта входит в храповое кольцо и собачками 22 упирается в зубцы на внутренней поверхности этого кольца. Храповое кольцо неподвижно соединено с цилиндром. Таким образом, поворотный винт может вращаться относительно храпового кольца только в одну сторону. На поворотном винте имеется спиральная нарезка (по геликоиде), с помощью которой он входит в зацепление с поршнем. При перемещении поршня по винту они взаимно поворачиваются относительно друг друга. Шток поршня имеет продольные выступы, которые входят в соответствующие пазы ведущей муфты (шлицевое соединение).

|

|

|

Внутренняя часть поворотной муфты имеет шестигранную форму в соответствии с формой хвостовика бура.

Воздухораспределительное устройство состоит из направляющей втулки 6, воздухораспределительной коробки 7, кольцевого клапана 20 и крышки клапана 18. Крышка перфоратора имеет приливы для рукоятки 1 и пускового крана 4. В крышку вставляется также наконечник для подвода воды, которая через каналы в крышке, промывную трубку 2, проходящую по оси перфоратора, и канал в буре поступает в шпур. Крышка цилиндр и передняя головка стянуты болтами 23.

Перфоратор работает следующим образом. Сжатый воздух через пусковой кран 4 и отверстия в храповом кольце, направляющей втулке и воздухораспределительной коробке поступает в кольцевое пространство 19, из которого он подается в заднюю часть А цилиндра и давит на поршень. Поршень движется вправо и наносит удар по буру 14. Воздух, находящийся в передней части Б цилиндра, выходит через выхлопное отверстие 10 в атмосферу.

При движении вперед поршень перекрывает выхлопное отверстие, воздух в передней части цилиндра сжимается и по каналу 15 в корпусе цилиндра поступает в левую часть кольцевого пространства 19, давя на клапан. Как только поршень 16 при дальнейшем движении вперед вновь откроет выхлопное отверстие, давление в задней части А цилиндра, а также в правой части кольцевого пространства снижается и клапан 20 перемещается вправо, перекрывая кольцевое отверстие 17. Сжатый воздух начинает поступать в переднюю часть цилиндра по каналу 15, заставляя поршень двигаться влево. После перекрытия поршнем выхлопного отверстия воздух в задней части цилиндра сжимается и давит на клапан. Как только вновь откроется выхлопное отверстие давление воздуха в передней части цилиндра и, следовательно, в левой части кольцевого пространства снижается почти до нормального, а клапан под воздействием избыточного давления справа перемещается в крайнее левое положение. Ход клапана составляет всего 0, 5—0, 6 мм. Затем воздух вновь поступает в заднюю часть цилиндра и процесс повторяется. Ежеминутно поршень наносит около 2000 ударов по буру.

|

|

|

При движении поршня вперед (рабочий ход) он перемещается поступательно без поворота, а поворотный винт поворачивается на определенный угол, зависящий от шага спиральной нарезки. При обратном (холостом) ходе поршня собачки препятствуют повороту винта и поворачивается поршень. Вместе с поршнем поворачивается ведущая муфта, которая при помощи кулачков передает вращение поворотной муфте. Так как поворотная муфта соединена с буром, то последний также поворачивается. Следующий удар бур нанесет уже в новом месте забоя шпура.

Буровая пыль выносится из шпура водой, поступающей в шпур по промывной трубке и каналу бура. Расход воды составляет от 3 до 6 л/мин в зависимости от мощности перфоратора. В некоторых типах перфораторов вода через муфту подводится непосредственно к хвостовику бура. Применяется также отсос пыли через канал бура эжектором пылеуловителя.

Для уменьшения шума на выхлопном отверстии перфоратора устанавливаются глушители, а для защиты бурильщика от вибраций перфораторы снабжают виброгасителями.

П н е вм о п о д д е р ж к а состоит из цилиндра и поршня, шток которого упирается в почву. Перфоратор шарнирно соединяется с верхней частью цилиндра. Подачей воздуха в цилиндр регулируется высота установки перфоратора, а углом наклона пневмоподдержки к горизонту — усилие подачи перфоратора на забой. Чем меньше этот угол, тем больше усилие подачи. Величина подачи цилиндра относительно штока — 800—1200 мм.

|

|

|

Пневмоподдержки П8, П11 и П13 при ходе поршня соответственно 800, 1100 и 1300 мм создают усилие раздвижки при давлении сжатого воздуха 0, 5 МПа 1750 Н и имеют массу от 17 до 22 кг.

К о л о н к о в ы е п е р ф о р а т о р ы (масса 60—75 кг) предназначены для бурения шпуров диаметром до 65—85 мм. Значительная мощность перфораторов позволяет применять их для бурения скважин глубиной до 25—30 м. Такие скважины часто называют штанговыми шпурами, так как их бурят штанговым буровым инструментом.

Устройство и принцип действия колонковых перфораторов почти не отличаются от переносных.

В отечественных колонковых перфораторах (ПК-60, ПК-75) применяют воздухораспределительное устройство с мотыльковым клапаном и независимый от движения поршня поворот бура с помощью вмонтированного в переднюю часть перфоратора пневматического двигателя.

В новой модификации перфоратора ПК75А применена бесклапанная система воздухораспределения. Колонковые перфораторы устанавливают на р а с п о р н ы х к о л о н к а х. В этом случае для подачи перфоратора применяют цепные или винтовые а в т о п о д а т ч и ки. Распорная колонка вместе с бурильным молотком и автоподатчиком представляет собой бурильную установку. Распорная колонка устанавливается вертикально между кровлей и почвой выработки (или горизонтально между ее боками). С помощью

кронштейна к ней крепится автоподатчик с молотком. Автоподатчики обеспечивают с помощью пневматического двигателя (мощностью 0, 5—4, 8 кВт) усилие подачи 6— 9, 8 кН и ход подачи 1200—1400мм. В промышленности используются колонковые бурильные установки КБУ- 50 и КБУ- 80 с перфораторами соответственно ПК-60 и ПК-80.

Колонковые перфораторы устанавливают также на специальных платформах на колесно- рельсовом и пневмоколесном ходу с пневматическим и дизельным приводом. Такие устройства называются буровыми установками. Перфораторы с автоподатчиками монтируются на манипуляторах, позволяющих устанавливать их в пределах определенной площади забоя. На установках монтируют от одного до четырех перфораторов. Зона обуривания с одного положения установки составляет по высоте 2, 9—7, 1 м, по ширине 3, 2—8, 5 м. Конструкция некоторых уста новок (портальных) обеспечивает беспрепятственное движение под ними проходческого оборудования (погрузочных машин и вагонеток).

Колонковые перфораторы устанавливают также на специальных платформах на колесно- рельсовом и пневмоколесном ходу с пневматическим и дизельным приводом. Такие устройства называются буровыми установками. Перфораторы с автоподатчиками монтируются на манипуляторах, позволяющих устанавливать их в пределах определенной площади забоя. На установках монтируют от одного до четырех перфораторов. Зона обуривания с одного положения установки составляет по высоте 2, 9—7, 1 м, по ширине 3, 2—8, 5 м. Конструкция некоторых уста новок (портальных) обеспечивает беспрепятственное движение под ними проходческого оборудования (погрузочных машин и вагонеток).

|

|

|

Рис. 3. 2. Телескопный перфоратор с буровой колонкой ВК1В:

1 – цилиндр; 2 – поршень;

3 – канат; 4 – распорная

колонка; 5 –

буродержатель; 6 – бур; 7 – перфоратор; 8 – подвижная каретка.

Унифицированный ряд буровых установок типа УБШ состоит из 9 машин шести типоразмеров для использования их в различных условиях: УБШ101, УБШ208 (2УБН2П), УБШ207 (СБКН2М) и др.

Установка перфораторов на буровых каретках позволяет уменьшить затраты времени на вспомогательные операции, облегчить условия и значительно повысить производительность труда бурильщика:

Т е л е с к о п н ы е п е р ф о р а т о р ы (рис. 3. 2) массой 38 - 48 кг служат для бурения восстающих шпуров диаметром 40—85 мм, а также скважин (штанговых шпуров) длиной до 12 — 15 м. Телескопный перфоратор, установленный на буровой колонке БК-1В, показан на рис. 3. 2. Колонка состоит из пневматического канатно-поршневого податчика, подвижной каретки, на которой крепится перфоратор, и распорной пневматической колонки, с помощью которой податчик крепится между почвой и кровлей выработки.

Выпускаемые отечественной промышленностью перфораторы рассчитаны на давление воздуха 0, 5—0, 7 МПа. Их характеристика приведена в табл. 3. 1.

Т а б л и ца 3. 1

|

Показатели | Перфораторы | ||||||

| переносные | колонковые | телескопные | |||||

| ПП-36В | ПП-50 | ПП-63В | ПК-60А | ПК-75А | ПТ-29М | ПТ-48А | |

| Диаметр буровой коронки, мм | 32—40 | 36—40 | 40—46 | 40—65 | 45—85 | 52—85 | |

| Мощность, кВт | 1, 6 | 2, 2 | 2, 2 | 5, 25 | 8, 1 | 1, 9 | 3, 9 |

| Энергия удара, Дж | |||||||

| Частота ударов, с-1 | |||||||

| Крутящий момент, Н× м | 20, 6 | ||||||

| Ход поршня, мм | |||||||

| Диаметр поршня, мм | 11О | ||||||

| Максимальная длина шпуров, м | |||||||

| Расход воздуха, м3/мин | 2, 8 | 3, 4 | 3, 8 | 3, 3 | 5, 8 | ||

| Масса, кг | |||||||

| Подача телескопа, мм | - | - | - | — | — | ||

| Диаметр воздушного шланга, мм | |||||||

Рис. 3. 3. Сплошной стальной бур (а) и съемные коронки крестообразной и долоточной формы (б): 1 – хвостовик; 2

Рис. 3. 3. Сплошной стальной бур (а) и съемные коронки крестообразной и долоточной формы (б): 1 – хвостовик; 2

– стержень; 3 – канал для воды; 4 – головка; 5 - лезвие

Буровой инструмент для перфораторов. Разрушение породы при перфораторном бурением, представляющим собой стальной стержень с шестигранной или круглой формой поперечного сечения. Различают сплошные стальные буры с головкой, армированной пластинкой твердого сплава (рис. 3. 3, а), и составные, состоящие из штанги и съемной буровой коронки, также армированной пластинками твердого сплава (рис. 3. 3, б). Преимущественно применяют составные буры вследствие меньшего расхода буровой стали и более простого снабжения забоев буровым инструментом.

|

|

|

Сплошные буры и штанги изготовляют из углеродистой или легированной стали. Для бурения шпура определенной глубины требуется набор штанг (комплект) различной длины. Для забуривания шпура применяют самую короткую штангу длиной 400— 600 мм. Каждая последующая штанга длиннее предыдущей на величину, определяемую удобством и безопасностью бурения или величиной хода автоподатчика (400—800 мм).

При бурении шпуров колонковыми или телескопными перфораторами применяют штанговый буровой инструмент, состоящий из забурника длиной - 400—600 мм, нескольких штанг длиной по 2—2, 5 м и набора хвостовиков с разницей в длине 0, 4—0, 6 м. Соединение штанг между собой, с забурниками и хвостовиками осуществляют с помощью конусного соединения или соединительными муфтами с фасонной резьбой.

Широко распространены съемные б у р о в ы е к о р о н к и крестообразной и долотчатой форм (см. рис. 3. 3, б), армированные пластинками твердого сплава. Реже применяют коронки с другим расположением лезвий (Х-образным, Т-образным, прерывистым и т. п. ). Пластинки изготовляют из сплава карбида вольфрама с кобальтом. Лезвия коронок затачивают под углом 90— 120°. Величина этого угла зависит от крепости породы — чем она выше тем больше угол приострения. Долотчатые и крестообразные коронки выпускаются диаметром 28, 32, 36, 40, 46, 50 мм и более. Коронка крепится к штанге с помощью конусного соединения, имеющего угол конусности 4—7°, или резьбового соединения. Затупленные коронки затачивают на заточных станках. Расход твердого сплава на бурение 1 м шпура при коэффициенте крепости пород f = 14¸ 20 и диаметре шпуров 40—50 мм колеблется в пределах 4—20 г.

На п р о и з в о д и т е л ь н о с т ь б у р е н и я п е р ф о р а т о р а м и оказывают влияние тип перфоратора, крепость пород, диаметр и длина шпуров, давление сжатого воздуха, организация буровых работ, направление шпуров, форма головки бура и другие факторы.

Обычно в характеристике перфоратора приведена скорость бурения (мм/мик) шпуров стандартного диаметра (42 мм) при давлении сжатого воздуха 0, 5 МПа в породах определенной крепости. В некоторых классификациях горных пород также приводятся скорости бурения по различным породам при определенных условиях. Увеличение давления сжатого воздуха с 0, 5 до 0, 6 МПа увеличивает скорость бурения на 25—30%, а с 0, 5 до 0, 7 МПа — на 45—65 %.

С увеличением длины шпуров до максимального значения, определяемого типом перфоратора, скорость бурения уменьшается незначительно. При его превышении она резко падает.

Ориентировочно сменную производительность бурения (м) перфораторами можно определить по формуле

P = 60vTy

где v — скорость бурения, м/мин; Т — продолжительность смены, ч; y — коэффициент, учитывающий чистое время бурения.

Коэффициент y, показывающий отношение времени бурения к общей продолжительности смены, равен 0, 45—0, 65. Чем больше длина шпуров и меньше скорость бурения, тем большую величину коэффициента y необходимо принимать.

На рудниках для определенных условий устанавливаются сменные нормы с учетом факторов, влияющих на производительность бурения. Среднесменная производительность бурения шпуров диаметром 36—46 мм составляет 25—70 м в зависимости от крепости породы; сменная производительность штангового бурения (при диаметре 70—80 мм) равна 12—28 м.

Электросверла относятся к машинам вращательного бурения. Они подразделяются на ручные и колонковые. Первые применяют при бурении шпуров по породам с коэффициентом крепости f = 2¸ 4, вторые — при коэффициенте f до 8—10.

В р у ч н о м э л е к т р о с в е р л е вращение от электродвигателя через редуктор передается буру, представляющему собой витой стержень с резцом на конце. Корпус сверла с рукоятками выполняется из легких сплавов. Подача сверла на забой осуществляется усилием

бурильщика или с помощью пневмоподдержки. Ручные электросверла (ЭР-14Д2М, СЭР-19М и др. ) имеют массу 16—24 кг, мощность двигателя 1—1, 5 кВт, частоту вращения 5— 16C-1.

К о л о н к о в ы е с в е р л а отличаются от ручных наличием приспособления для их установки, повышенной мощностью двигателя, усиленной конструкцией деталей сверла и механической подачей бура.

К о л о н к о в ы е с в е р л а отличаются от ручных наличием приспособления для их установки, повышенной мощностью двигателя, усиленной конструкцией деталей сверла и механической подачей бура.

Рис. 3. 4. Колонковое электросверло на распорной колонке.

Колонковое сверло (рис. 3. 4) состоит из двигателя 1, распорной колонки 2, редуктора 3, механизма подачи 4, сообщающего штанге 5 поступательное движение на забой. Получили распространение также сверла с гидравлической подачей бурового инструмента, которая обеспечивает плавное регулирование осевого усилия и независимое вращение бура.

Колонковые электросверла имеют массу 88—130 кг, мощность электродвигателя 2— 4, 8 кВт, частоту вращения шпинделя 100—420 мин-1, усилие подачи 6—16 кН. Максимальный ход шпинделя составляет 850—2200 мм. Колонковые электросверла устанавливают также на съемных и несъемных манипуляторах, укрепленных на породопогрузочных машинах. При

этом высота зоны обуривания составляет 3, 25 м, а ширина — до 5 м. Применяются также самоходные буровые установки (БУЭ-2, КБМ-3 и. др. ) с 1— 2 электросверлами.

Буровой инструмент для ручных и колонковых электросверл состоит из штанги и резца. Последний может быть съемным или выполнен заодно со штангой. При бурении без промывки применяют витые шнековые штанги, при бурении с промывкой — полые

шестигранные. Комплект состоит из нескольких штанг разной длины от 1 до 3 м.

Электросверла по сравнению с перфораторами имеют следующие преимущества: более высокий к. п. д. (70—75% по сравнению с 10—15% у перфораторов); более простой способ подачи энергии; лучшие условия труда бурильщика (отсутствие сотрясений, меньшее пылеобразование). Однако быстрый износ бурового инструмента ограничивает применение электросверл.

При вращательно-ударном бурении внедрение лезвия бура в породу под действием ударных нагрузок происходит при одновременном вращении инструмента и значительном осевом усилии. Отличие машин вращательно-ударного бурения от перфораторов состоит в независимом (от ударного механизма) вращении бурового инструмента, а также в наличии мощного напорного (подающего механизма) обеспечивающего осевое усилие подачи до 19 кН. При проведении выработок, а также при обуривании очистных забоев широко применяют бурильные установки на гусеничном и колесно-рельсовом ходу. Их техническая характеристика приведена в табл. 3. 2.

Т а б л и ца 3. 2

| Показатели | 1СБУ-2К | СБУ-2М | СБУ-2БН | БУР-2 | БУ-1 |

| Число бурильных машин | |||||

| Высота зоны бурения, м | 3, 2 | ||||

| Ширина зоны бурения, м | 5, 3 | 5, 3 | 4, 8 | ||

| Максимальное усилие подачи, кН | |||||

| Крутящий момент, Н× м | 170-220 | 170-220 | 170-220 | ||

| Частота ударов, мин-1 | 3200-3500 | 3200-3500 | 3200-3500 | ||

| Энергия удара, Дж | 35-40 | 35-40 | 35-40 | ||

| Масса, т | 13, 9 | 6, 2 | 5, 7 | 2, 3 | |

| Расход воздуха, м3/мин | 20-25 | 20-25 | 20-25 | 20-25 | 10-12 |

| Ход | Гусеничный | Колесно-рельсовый | |||

Установки вращательно-ударного бурения применяют также для бурения шпуров в очистных забоях. Некоторые из них снабжаются комплектами навесного оборудования, позволяющего механизировать другие процессы и операции (заряжание шпуров, установку анкерной крепи, настилку путей).

|

|

|