|

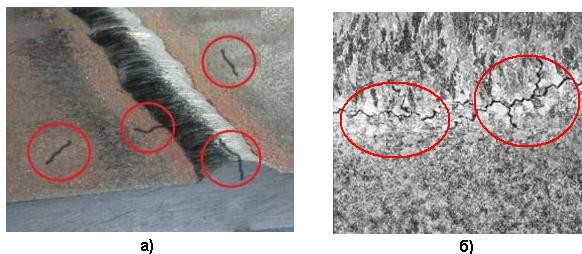

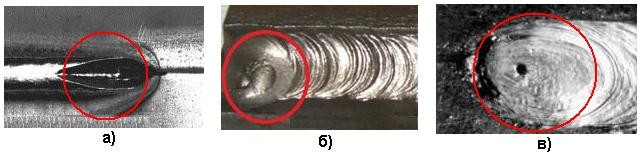

Рис. 5. Поперечная трещина в сварном шве (а) и кратерные трещины (б, в).

|

|

|

|

Рис. 5. Поперечная трещина в сварном шве (а) и кратерные трещины (б, в).

Кратерные трещины появляются из-за сварочных напряжений, когда металл кратера, находящийся в жидко-твердом состоянии, разрывается по границам кристаллов, где скапливаются легкоплавкие эвтектики (рис. 5, б, в).

Чтобы предупредить возникновение кратерных трещин, необходимо:

· применять сборочно-сварочные приспособления;

· применять приемы правильной заварки кратера;

· обеспечивать снижение тепловой мощности источника нагрева по окончании сварки.

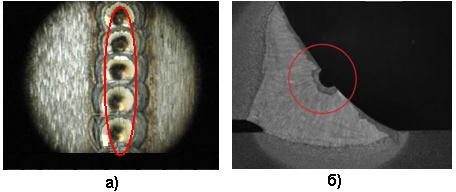

Разрозненные трещины и разветвленные трещины могут быть холодными и горячими, причины их возникновения указаны выше (рис. 6).

Выходящие на поверхность трещины выявляются при внешнем осмотре. Внутренние трещины могут быть выявлены методами неразрушающего контроля, такими как ультразвуковой и рентгенографический контроль.

Заварка (ремонт) трещин без соответствующей подготовки может вызвать их мгновенное распространение даже при незначительных нагрузках и снижении температуры.

Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы, затем засверлить сверлом диаметром 6-10 мм так, чтобы центр отверстия совпадал с концом трещины или был на 3-5 мм дальше трещины.

Рис. 6. Разрозненные трещины (а) и разветвленные трещины (б).

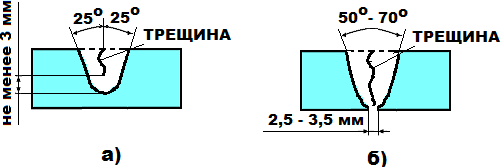

Разделка трещин производится механически или способом воздушно-дуговой строжки U- образной выборкой части шва с углом раскрытия кромок от 500 до 700. Несквозные трещины необходимо разделывать на глубину, превышающую глубину их залегания не менее чем на 3 мм (рис. 7, а). Сквозные трещины выбирают на всю толщину сварного соединения с пропилом корня шва шириной 2, 5 -3, 5 мм (рис. 7, б).

|

|

|

Рис. 7. Выборка несквозной (а) и сквозной трещины (б).

При заварке защемленных трещин (не выходящих на кромку) даже в конструкциях из низкоуглеродистых сталей рекомендуется непосредственно перед сваркой произвести подогрев мест, расположенных по торцам выборок металла, где располагалась трещина. Такой технологический прием позволяет снизить поперечные напряжения в ремонтном шве. В отдельных случаях при высокой жесткости конструкции, большой толщине элементов сварочные работы следует производить с предварительным подогревом до температуры 150-2500С всей детали с последующим замедленным охлаждением в песке или путем укрытия асбестовой тканью.

Заварка трещин должна производиться узкими валиками ограниченной толщины, на пониженном режиме. Короткие трещины (длиной не более 300 мм) обычно заваривают «на проход», трещины средней длины «от середины к концам», «обратноступенчатым» способом с длиной отдельной ступени 150-200 мм. При этом каждую отдельную ступень заваривают в направлении от кромки к концу трещины.

4. Газовые полости

Газовая полость – это полость, образованная задержанным газом, выделяющимся при кристаллизации.

Классификация полостей по ГОСТ Р ИСО 6520-1-2012:

· газовая пора (2011) — газовая полость практически сферической формы (рис. 7, а; рис. 8, а);

· равномерная пористость (2012) – ряд газовых пор, распределенных сравнительно равномерно в наплавленном металле (рис. 8, б);

· скопление пор (2013) – группа газовых пор, имеющих беспорядочное геометрическое расположение (рис. 8, в);

· линейная пористость (2014) – ряд газовых пор, расположенных параллельно оси сварного шва (рис. 8, г);

· вытянутая полость (2015) – протяженная полость, вытянутая вдоль оси сварного шва (рис. 8, д);

· свищ (2016) — трубчатая полость в металле шва, образованная выходящим газом (рис. 8, е);

· поверхностная пора (2017) – газовая пора, выходящая на поверхность сварного шва (рис. 8, ж);

|

|

|

· поверхностная пористость (2018) – единичные или множественные газовые полости, выходящие на поверхность сварного шва (рис. 10, б);

· усадочная раковина (202) – полость, образованная в результате усадки во время кристаллизации (рис. 8, з);

· кратерная усадочная раковина (2024) – усадочная раковина на конце наплавленного валика, которая не устранена при сварке последующего валика (рис. 8, е);

· незаваренный кратер (2025) – открытая усадочная раковина с полостью, которая уменьшает площадь поперечного сечения сварного шва (рис. 13).

Поры — недопустимый дефект сварных швов для аппаратуры, работающей под давлением и под вакуумом, или предназначенной для хранения и транспортировки жидких и газообразных продуктов. Для других конструкций поры не являются столь серьезным дефектом, как трещины, но наличие пор при всех условиях нежелательно. Вопрос о допустимости пор решается в зависимости от условий эксплуатации конструкции.

Поры и полости в сварных швах образуются в результате перенасыщения жидкого металла шва газами, которые не успевают выйти на поверхность во время его быстрого затвердевания. Поры располагаются по оси шва или его сечению, а также вблизи от границы сплавления. При дуговой сварке поры выходят или не выходят на поверхность шва, располагаются цепочкой по оси шва или отдельными группами.

Размеры пор могут быть микроскопическими или достигать нескольких миллиметров, они могут быть округлой или вытянутой формы. Степень пористости шва и размер отдельных пор во многом зависят от того, как долго сварочная ванна находится в жидком состоянии, которое позволяет образующимся газам выйти из шва.

Рис. 8. Классификация полостей по ГОСТ Р ИСО 6520-1-2012: а — газовая пора; б — равномерная пористость; в — скопление пор; г — линейная пористость; д — вытянутая полость; е — свищ; ж — поверхностная пора; з — усадочная раковина; е — кратерная усадочная раковина и незаваренный кратер

Возможные причины образования пор в сварных швах:

· низкое качество зачистки кромок и присадочной проволоки от загрязнений (окалины, ржавчины, масел и т. п. );

· большая скорость сварки, при которой газы не успевают выйти наружу;

|

|

|

· повышенное содержание углерода в основном и присадочном металле;

· непостоянная толщина покрытия электродов («козыряние» электрода);

· отсыревший флюс, непросушенные электроды;

· вредные примеси в защитном газе;

· большая длина дуги (при магнитном дутье или при недостаточной квалификации сварщика);

· неправильная регулировка пламени сварочной горелки (при газовой сварке);

· неправильный выбор марки сварочной проволоки;

· сквозняки в зоне сварки (при сварке в среде углекислого газа);

· нечеткое зажигание дуги (залипание электрода);

· неправильная полярность.

Наличие пористости в сварном соединении снижает механические свойства металла (прочность, ударную вязкость и т. п. ), а также герметичность изделия.

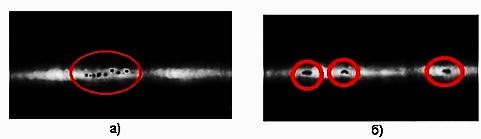

Рис. 9. Одиночная газовая пора (а), равномерная пористость(б), скопление пор (в).

Одиночные поры возникают за счет действия случайных факторов (колебания напряжения в сети и т. д. ). Наиболее вероятно возникновение одиночных пор при сварке алюминиевых и титановых сплавов (рис. 9, а).

Равномерная пористость обычно возникает при постоянно действующих факторах — загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т. п. ), непостоянной толщине покрытия электродов и т. д. (рис. 9, б).

Скопление пор наблюдается при местных загрязнениях, при нарушении сплошности покрытия электрода, на начальном участке шва, обрыве дуги или случайных изменениях ее длины (рис. 9, в; 10, а).

Рис. 10. Поверхностная пора (а) и поверхностная пористость (б).

Цепочки пор образуются в условиях, когда газообразные продукты проникают в металл по оси шва на всем его протяжении — при сварке по ржавчине, подсосе воздуха через зазор между кромками, пoдварке корня шва некачественными электродами (рис. 10, б; 11, а).

Способы предупреждения пористости сварных швов:

· очистка свариваемых кромок от ржавчины, масла, краски и других загрязнений;

· просушка свариваемых кромок;

· прокалка и просушка сварочных материалов (электродов, флюса, порошковой проволоки);

|

|

|

· применение обратной полярности при сварке на постоянном токе;

· применение качественных сварочных материалов.

Рис. 11. Линейная пористость (а), вытянутые полости (б).

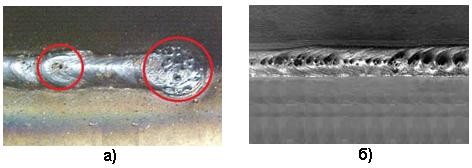

Свищ — дефект сварного шва в виде трубчатой полости в металле сварного шва, образовавшийся из-за выделений газа в процессе сварки (рис. 12). Форма и положение свища зависят от режима затвердевания и вида газа. Обычно свищи скапливаются и распределяются «елочкой». Свищ образуется при случайных коротких замыканиях вольфрамового электрода или резком обрыве дуги, а также в результате неправильного гашения дуги при ручной и автоматической сварке. Свищи возникают при сварке угловых швов в различных пространственных положениях, отличных от нижнего, потому что подъемная сила не может выдавить пору наружу, сквозь металл сварного шва.

Свищи относятся к недопустимым дефектам и являются концентраторами напряжений в сварном шве.

Рис. 12. Свищ в угловом шве (а), в стыковом шве (б), в шве, выполненном автоматической сваркой под флюсом (в).

Кратер – наружный дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки (рис. 14). В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины. Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов.

Рис. 13. Кратеры в сварном шве: а – при автоматической сварке; б – при ручной дуговой сварке; в – усадочная раковина в кратере

Кратер относится к недопустимым дефектам, уменьшает сечение сварного шва, является концентратором напряжений и виден при внешнем осмотре.

Усадочная раковина чаще всего появляется при сварке корневого валика шва, металла большой толщины, увеличенного зазора, при сварке деталей из сталей перлитного класса с жестким закреплением, чрезмерно больших сварочного тока и объема сварочной ванны (рис. 13, б; рис. 14, а, б). Кратерные усадочные раковины часто присутствуют при сварке швов из аустенитных сталей из-за их низкой теплоотдачи и высокого линейного расширения.

Усадочные раковины относятся к недопустимым наружным дефектам, уменьшают сечение сварного шва и являются концентраторами напряжений.

Способы предупреждения усадочных раковин в сварных швах:

· выполнять перекрытие швов при сварке длинными швами;

· вести сварку обратно-ступенчатым способом без случайных прерываний процесса;

· применять правильные приемы заварки кратера (при обрыве дуги не рекомендуется резко отводить электрод от изделия, перемещения электрода следует прекратить, и до обрыва медленно удлинять дугу).

|

|

|

Рис. 14. Усадочные раковины: а — при автоматической сварке в среде защитных газов; б — в угловом сварном шве.

Выходящие на поверхность газовые полости, кратеры и усадочные раковины выявляются при внешнем осмотре. Внутренние поры и свищи могут быть выявлены методами неразрушающего контроля, такими как ультразвуковой и рентгенографический контроль.

Участок сварного шва, в котором присутствуют вышеперечисленные дефекты, подлежит переварке с предварительной выборкой механическим способом или воздушно-дуговой строжкой.

|

|

|