|

6. Несплавления и непровары

|

|

|

|

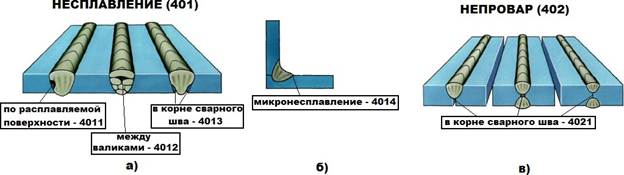

Классификация несплавлений и непроваров (400) по ГОСТ Р ИСО 6520-1-2012:

· несплавление (401) — отсутствие соединения между основным и наплавленным металлом или между отдельными слоями (валиками):

· по расплавляемой поверхности (рис. 17, а);

· между валиками (рис. 17, а);

· в корне сварного шва (рис. 17, а);

· микронесплавление (рис. 17, б).

· непровар (402) – различие между фактической и номинальной глубиной проплавления;

· непровар в корне сварного шва (4021) – неполное проплавление поверхностей в корне сварного шва (рис. 17, в);

· шипы (403) – крайне неравномерное проплавление, которое может возникать при электронно-лучевой и лазерной сварке и выглядит как зубья пилы, может включать полости, трещины, усадку и т. д.

Непровары и несплавления являются одними из наиболее опасных дефектов сварных швов, и могут также сопровождаться присутствием пор и оксидных включений. В результате образования этих дефектов снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения и приводит к разрушению сварной конструкции.

Несплавление появляется из-за отсутствия металлической связи (литой зоны) между основным металлом сварного шва и свариваемым металлом или между отдельными валиками сварного шва (рис. 18, а, б, в). Зона несплавления образуется при повышенных скоростях сварки, если к моменту заполнения разделки металлом сварочной ванны жидкая пленка, покрывающая ее поверхность, успела закристаллизоваться, а запас теплоты, накопленный в сварочной ванне, недостаточен для повторного расплавления основного металла.

Рис. 17. Классификация несплавлений и непроваров по ГОСТ Р ИСО 6520-1-2012: а — несплавление; б — микронесплавление; в – непровар

|

|

|

Возможные причины образования несплавлений в сварных швах:

· плохая очистка металла от окалины, ржавчины и грязи;

· большая скорость сварки;

· большой разрыв по времени между образованием полости жидкой ванны и ее заполнением при электрошлаковой сварке;

· низкая квалификация сварщика.

Способы предупреждения несплавлений в сварных швах:

· качественная подготовка сварного соединения с соблюдением его геометрических размеров;

· снижение скорости сварки;

· увеличение коэффициента формы провара;

· применение мер, обеспечивающих уменьшение разрыва по времени между образованием сварочной ванны и кристаллизацией сварного шва (сварка на спуск наклонным электродом углом вперед, с подогревом и др. );

· обеспечение хорошего смачивания жидким металлом сварочной ванны твердых поверхностей основного металла.

Непровар появляется из-за наличия тонкой прослойки окислов, а иногда и грубой шлаковой прослойки внутри швов (рис. 18, г, д, е).

Рис. 18. Несплавления и непровары в сварных швах: а — несплавление по расплавляемой поверхности; б, в — несплавление между валиками; г – непровар в корне одностороннего шва; д — непровар в корне двустороннего шва; е — непровар в угловом шве

Причины образования непроваров в сварных швах:

· плохая очистка металла от окалины, ржавчины и грязи;

· малый зазор в стыке;

· излишнее притупление и малый угол скоса кромок;

· недостаточная величина тока или мощности горелки;

· большая скорость сварки;

· смещение электрода в сторону от оси шва;

· недостаточный прогрев основного металла в начале процесса автоматической сварки под флюсом и электрошлаковой сварки;

· вынужденные перерывы в процессе сварки;

· неравномерное прилегание формирующей подкладки к обратной стороне сварного шва;

· плохая очистка предыдущих слоев шва;

|

|

|

· большой объем наплавленного металла.

Способы предупреждения непроваров в сварных швах:

· правильно выбирать разделку кромок;

· качественно подготавливать сварное соединение с соблюдением его геометрических размеров;

· сварку вести на короткой дуге и пониженной скорости;

· строго соблюдать режимы сварки;

· применять выводные планки при автоматической сварке под флюсом.

Непровары и несплавления обнаруживаются неразрушающими методами контроля: ультразвуковым или радиографическим, магнитными методами (для сталей), а также методами разрушающего контроля – на макрошлифах и изломе сварного шва. Вопрос о допустимости непроваров и несплавлений решается в зависимости от условий эксплуатации конструкции.

Дефектные участки швов с непроварами и несплавлениями удаляют до основного металла воздушно – дуговой строжкой, а также любым механическим способом (абразивным кругом, электро- или пневмозубилом, фрезами и т. д. ). Затем производится заварка дефектного участка и его контроль участка.

|

|

|