|

Перфорация

|

|

|

|

Материалы рулона, такие как бумага папиросного наконечника или упаковывающий фольгу для пищевой промышленности перфорированы, используя специальный, высокочастотный взволнованный, быстро модулируя CO2 лазеры с экстраординарной стабильностью власти. Перфорация бумаги папиросного наконечника используется во всем мире, чтобы уменьшить смолу и содержание никотина легких сигарет. Здесь, лазерная перфорация гарантирует прежде всего приверженность применимым пороговым ценностям в современных сигаретах. Перфорация фольги для пищевой промышленности используется главным образом, чтобы продлить свежесть и качество скоропортящихся товаров. Когда отверстия являются достаточно маленькими, испарение влажности предотвращено, и в то же самое время обмен воздухом обеспечен.

С системой PerfoLas диаметр отверстия может быть установлен в 40 - 400 µm - и скорость перфорации теперь столь же высоки как 500 000 отверстий в секунду. Дополнительные отдельно оплачиваемые предметы, такие как линзы двойного пятна, линзы для круглых и овальных отверстий, модуля нулевого метра и сокращения оборудования формируют передний край из технологического развития в настоящее время.

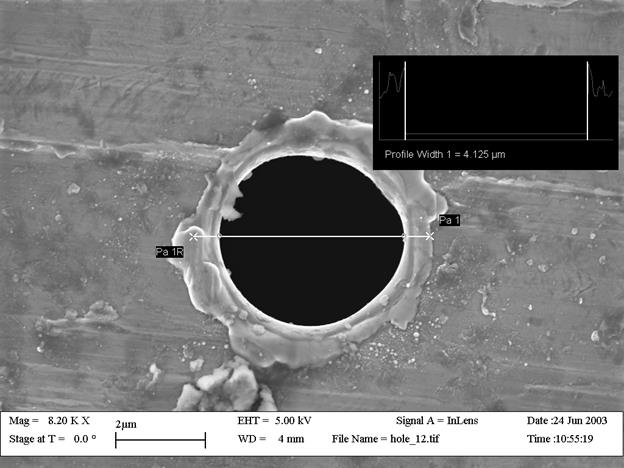

Рис. 9. Образец отверстия в нержавеющей стали на выходе луча в пакетном режиме работы промышленного лазера с активным элементом KULON LT-15CU.

Толщина листа. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50 мкм

Диаметр диафрагмы. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3, 4 мм

Число импульсов в пачке. . . . . . . . . . . . . . . . . . . . . . . . . 100 имп.

Средняя мощность излучения(после диафрагмы). . . . . 1, 0 Вт

Фокусное расстояние объектива. . . . . . . . . . . . . . . . . . . 25 мм

|

|

|

Кратность увеличения резонатора. . . . . . . . . . . . . . . . . . 200

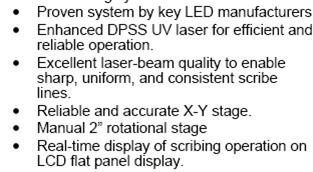

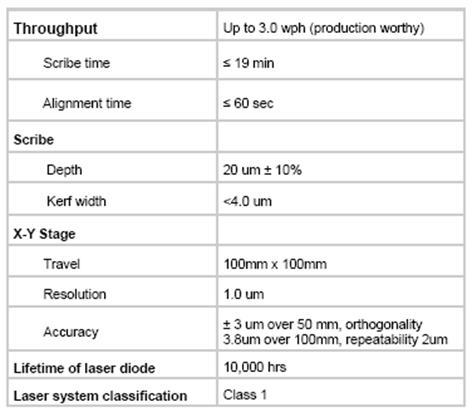

All specification based on 350 μ m x 350 μ m line spacing on diameter wafers

Для эффективного разделения достаточно, чтобы глубина лунок составляла примерно 25% толщины материала.

Поскольку лазерное скрайбирование в данном случае методически связано с возгонкой в непрозрачном материале отверстий, следует рассмотреть еще одно явление, имеющее непосредственное отношение к рассматриваемому вопросу. Речь идет об автоканализации лазерного излучения, позволяющей проделывать в некоторых материалах исключительно глубокие отверстия, что может представлять в некоторых случаях большой интерес.

Как показано в [14], подбирая угол вхождения лазерного излучения в толщу некоторых материалов, а также расстояние от поверхности материала до фокальной плоскости лазерного объектива, можно обеспечить условия, при которых лазерный луч после схождения в фокальной плоскости больше не расходится, а распространяется в возгоняемом канале на значительное расстояние, образуя глубокое и практически цилиндрическое отверстие. Длинный канал образуется в том случае, если угол схождения луча после прохождения фокусирующей линзы достаточно мал. Чем меньше этот угол, тем глубже образующееся в материале отверстие.

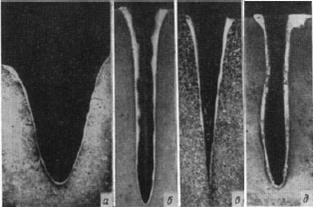

Рис. 14. Каналы в кварцевом стекле, образованные в режиме автоканализации сфокусирован ным излучением С02-лазера в непрерывном режиме (Р = 200 Вт).

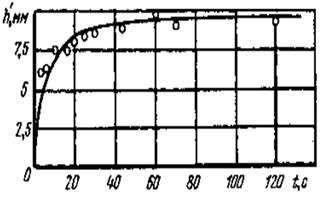

Рис. 15. Теоретическая и экспериментальная зависимости глубины каналов в кварцевом стекле от времени воздействия лазерного излучения в режиме автоканализации.

По мере увеличения времени воздействия лазерного излучения глубина канала вначале быстро растет, а затем ее рост плавно снижается. Глубина канала асимптотически приближается к пределу, который зависит как от параметров лазерного излучения, так и от свойств материала.

|

|

|

Такое явление наблюдается в материалах, которые в результате воздействия лазерного излучения образуют оплавленный канал с гладкими стенками, хорошо отражающими лазерное излучение (рис 14). При формировании показанных на рисунке каналов изменялась длительность воздействия лазерного излучения от минимальной (слева) до максимальной (справа). Полученные по данным рис. 14 экспериментальные точки зависимости глубины каналов от времени воздействия лазерного излучения нанесены на рис. 15. Описанные результаты экспериментов указывают на то, что в данном случае имеет место само канализация лазерного излучения в непрозрачном для него материале. Это явление можно объяснить следующим образом. При попадании на поверхность материала лазерного излучения достаточной плотности мощности в нем образуется лунка, диаметр которой примерно равен диаметру лазерного луча в фокальной плоскости объектива. Глубина образующейся лунки охватывает область фокуса, в которой диаметр лазерного луча является минимальным и, следовательно, плотность мощности максимальна.

Расходящийся далее лазерный луч, при определенных условиях, о которых пойдет речь далее, отражается от создаваемой им же оплавленной цилиндрической поверхности, которая автоматически полируется лазерным лучом благодаря равномерному оплавлению. Отраженный внутрь лунки луч увеличивает ее глубину до следующего отражения, после чего процесс повторяется, напоминая распространение оптического излучения в световоде, т. е. в виде цилиндра с отражающими стенками или в стекловолокне. Как известно, коэффициент отражения от поверхности, на которую направляется излучение, значительно возрастает при приближении угла падения луча к 90°. Поэтому автоканализация заметно проявляется при достаточно малых углах влета лазерного излучения в материал (рис. 16). Таким образом, причиной самоканализации (или автоканализации) является образование лазерным излучением световедущего канала (цилиндра) в непрозрачном материале, который автоматически канализирует лазерное излучение одновременно с его образованием.

|

|

|