|

Скрайбирование. 5. Лазерная резка неметаллических материалов.

|

|

|

|

Скрайбирование

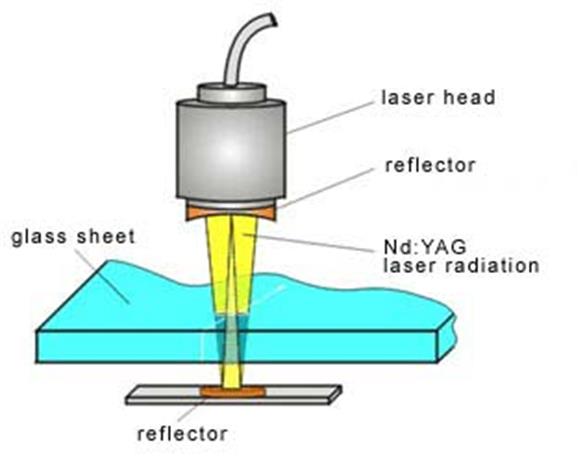

Одним из наиболее известных процессов лазерной обработки стекла является, так называемое, скрайбирование. Название этого процесса происходит от английского глагола to scribe (размечать). Под этим термином понимается процесс механического нарушения прочности материала по описываемому контуру с помощью алмазного или твердосплавного инструмента. При этом образуется не всегда явная последовательность трещин, по которым в дальнейшем стекло разламывается при приложении механического усилия или самопроизвольно. Такой же характер имеет и лазерное скрайбирование, обеспечивающее возможность разделения стекла, а также других хрупких материалов — ситаллов, керамики (из Мачулка).

Механизм лазерного сверления сверхвысокоаспектных отверстий в полимерах

Стационарный профиль глубокого отверстия достигается после воздействия достаточно большого числа импульсов в результате процессов самоорганизации и является новым более устойчивым состоянием поверхности в поле интенсивного излучения. Эти представления совместно с обширными экспериментальными данными, полученными при использовании разнообразных полимеров, позволяют построить аналитическую теоретическую модель многоимпульсного сверления отверстий со сверхвысоким (300—600) отношением глубины к диаметру (так называемым аспектным отношением) излучением УФ эксимерного KrF-лазера. Модель дает возможность в простой форме выявить основные факторы, управляющие параметрами многоимпульсного наносекундного УФ лазерного сверления, в частности определить аналитические условия получения отверстий с практически параллельными боковыми стенками и очень высокими аспектными отношениями.

|

|

|

5. Лазерная резка неметаллических материалов.

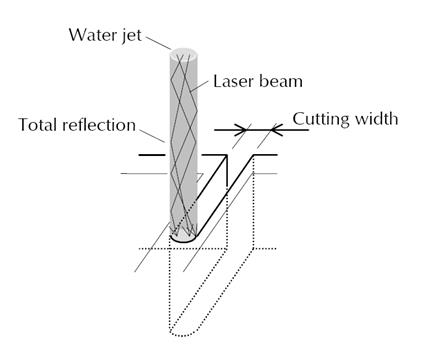

Для разделения неметаллических материалов применяют резку механическую, ультразвуковую, плазменную, струей воды высокого давления, газовой горелкой и лазерным излучением. Лазерная резка неметаллических материалов составляет примерно 70% от объема всей лазерной резки в промышленности.

Особенности:

· высокая точность,

· высокое качество кромки,

· малая зона нагрева,

· большая производительность,

· легко автоматизируется процесс резки,

· возможность резки высокотвердых материалов (металлокерамика, стеклоуглерод, композиционные материалы на основе нитей бора и углерода, сапфир, алмаз)

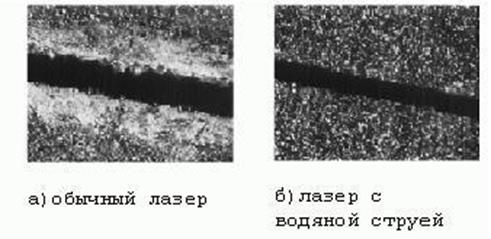

При резке неметаллических материалов образуется факел из продуктов испарения (твердые и жидкие частицы) приводящих к поглощению, рассеянию и искажению лазерного излучения (тепловое расплывание луча, смещение центра «тяжести» пятна фокусировки). Для устранения этого влияния используется активный или нейтральный газ, выдувающий продукты испарения материала.

Таблица 1

Удельная энергия резания неметаллических материалов

| Материал | КДж/г | Материал | КДж/г |

| Текстолит | Резина маслобензостойкая | 2, 5 | |

| Стеклотекстолит | Резина вакуумная | 2, 1 | |

| Облицовочный пластик | 2, 0 | Асбоцемент | |

| сосна | 0, 9 | Асбест листовой | |

| Дуб | 5, 4 | Ситалл | |

| Фанера клееная | 5, 4 | Керамика | |

| Картон | 0, 8 | Стекло обыкновенное | |

| Винипласт | 1, 8 | Стекло кварцевое | |

| Полиметилметакрилат (оргстекло) | 2, 0 | Композиционные материалы |

Из Таблицы 1 видно, что удельная энергия резания слоистых материалов (текстолит, стеклотекстолит, композиционные материалы) существенно больше других материалов.

Удельная энергия резки холодного стекла (при 20 °С) составляет 160 кДж/г, горячего стекла (при 600 °С) - 75 кДж/г, Подача в зону реза соосно с лучом газового потока снижает удельную энергию резания до 31 кДж/г.

|

|

|

Глубину реза можно оценить из выражения

P – мощность лазерного излучения,

Tисп – температура испарения материала,

Lисп - удельная теплота испарения материала,

r - радиус пятна фокусировки лазерного излучения,

vp- скорость перемещения,

с – удельная теплоемкость,

ρ – удельный вес.

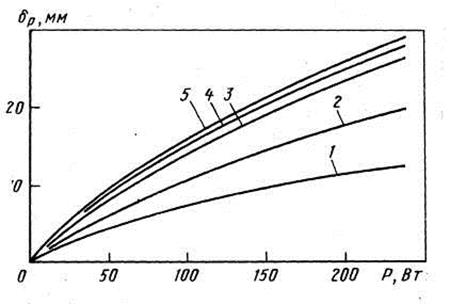

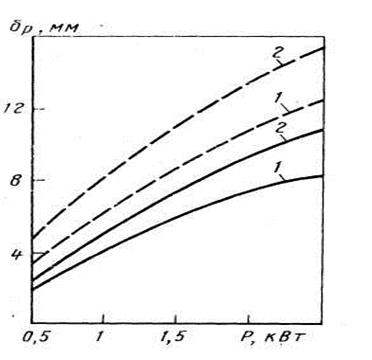

Рис. 1 Зависимость глубины реза δ р (оргстекло) СО2-лазером от мощности излучения и фокусного расстояния: 1 — 50 мм; 2 — 100 мм; 3 — 150 мм; 4 — 200 мм; 5 — 250 мм

Из Рис. 1 видна практически линейная зависимость глубины реза от мощности излучения лазера.

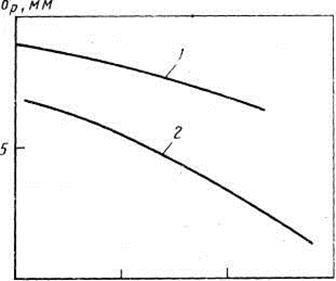

На глубину реза влияет также угол схождения лазерного пучка. Эта зависимость приведена на Рис. 2. (стр. 504)

10 20 30 θ, гр

Рис. 2 Влияние угла схождения сфокусированного излучения на глубину реза стеклотекстолита излучением СО2-лазера (Р = 1, 5 кВт, vр — 10 мм/с)

1 – устойчивый резонатор, 2 – неустойчивый резонатор

-4 -3 -2 -1 0 1 Δ F, mm

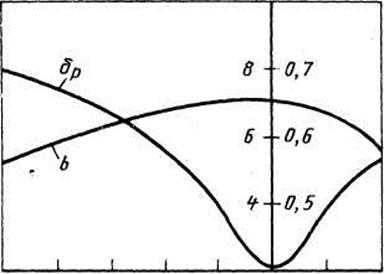

Рис. 3 Зависимость ширины bи глубины δ p реза стеклотекстолита от заглубления Δ F фокальной плоскости сфокусированного излучения СО2-ла-зера (Р = 1, 6 кВт, vр = 11 мм/с)

Положение фокуса относительно поверхности материала влияет слабо на ширину реза и сильно на глубину канала реза. Соответствующие зависимости приведены на Рис. 3.

Поляризация луча сильно влияет на параметры реза материалов с большим коэффициентом отражения, например, полупроводники. Для большинства диэлектриков с низким коэффициентом отражения поляризация практически не влияет на параметры резки.

Рис. 4 Зависимость глубины реза материала от мощности излучения

(vр = 10 мм/с, F = 160 мм): 1 — стеклотекстолит; 2 — гетинакс

(—неустойчивый резонатор; - - - устойчивый резонатор).

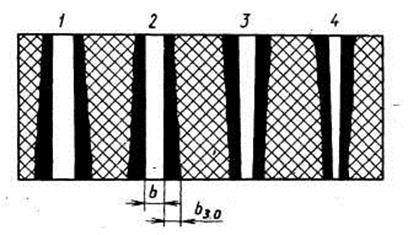

Рис. 5 Зависимость параметров поперечного сечения канала реза в стеклотекстолите (δ = 5 мм; Р = 2 кВт) от скорости резки, мм/с: 1 - 6, 6; 2 -16, 6;

3 - 25; 4 -33

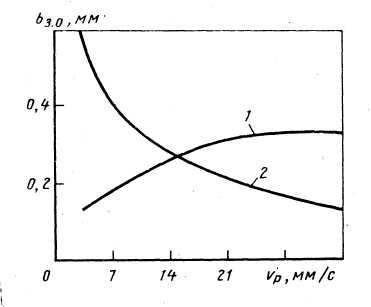

Рис. 6 Влияние скорости резки стеклотекстолита на ширину зоны обугливания верхней (1) и нижней (2) кромок реза (b=3 мм; Р = 1, 5 кВт)

|

|

|

В таблице приведены режимы резки СО2 лазером различных материалов

| Материал | δ, мм | Р, Вт | V, мм/с | Материал | б, мм | Р, Вт | V, мм/с |

| Кварц | 3, 2 | 12, 3 | Стеклотекстолит | 8, 0 | 16, 6 | ||

| Стекло | 3, 2 | 76, 1 | Фанера | 6, 4 | 90, 1 | ||

| Стеклоткань | 5, 0 | 12, 5 | Картон | 19, 4 | 1, 6 | ||

| Текстиль | 0, 45 | 666, 6 | Керамика | 6, 5 | 10, 0 | ||

| Нейлон | 0, 76 | 101, 6 | Плексиглас | 10, 0 | 58, 3 | ||

| Кожа | 3, 20 | 10, 5 | Асбоцемент | 5, 0 | 0, 83 | ||

| Резина | 2, 00 | 31, 7 | |||||

Режимы резки Таблица

|

|

|