|

Оборудование. Практическая работа № 4. Обработка поверхностей деталей шлифованием

|

|

|

|

Оборудование

Сверлильный станок2118А, сверла, зенкеры, развертки.

Вывод: в процессе практической работы я ознакомился с конструкцией сверлильного станка, типами сверлильного инструмента и видами сверлильных работ.

Практическая работа № 4

Обработка поверхностей деталей шлифованием

Цель работы: ознакомиться с конструкцией плоскошлифовального станка и типами шлифовальных кругов.

Для осуществления шлифования необходимо, чтобы заготовка и шлифовальный круг имели относительные движения, без которых резание невозможно.

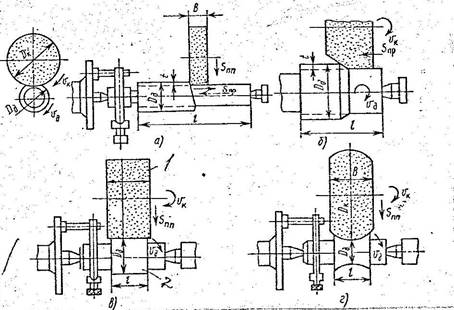

При шлифовании главным движением является вращение инструмента, а движение подачи сообщаются заготовке или инструменту. В зависимости от расположения и формы обрабатываемой поверхности заготовки шлифование делят на: наружное (рис. 21), когда обрабатывается наружная поверхность заготовки; внутреннее (рис. 22), когда обрабатывается внутренняя поверхность заготовки; плоское (рис. 23), когда обрабатывается плоская поверхность; бесцентровое (рис. 24). Шлифование поверхностей вращения, называют круглым шлифованием.

Скорость резания при шлифовании составляет 25-35 м/с (обычное шлифование), 35-60 м/с (скоростное шлифование).

V=π Dn/(60∙ 1000),

где V- скорость резания, м/с;

D-диаметр круга, м/с;

n-частота вращения круга об/мин.

Глубина резания составляет 0, 005…0, 015 мм при чистовом шлифовании и 0, 01…0, 025 мм при черновом.

Рис. 21. Схема наружного кругового шлифования в центрах:

1-шлифовальный круг; 2- заготовка

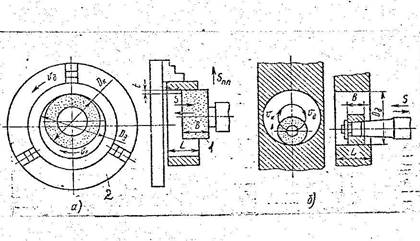

Рис. 22. Схема внутреннего круглого шлифования:

|

|

|

1- шлифовальный круг; 2- заготовка

Рис. 23. Схема плоского шлифования:

1-шлифовальный круг; 2-заготовка

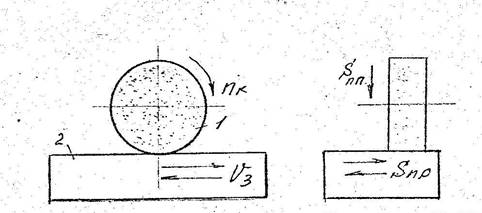

Рис. 24. Схема бесцентрового шлифования:

1-заготовка; 2-опора; 3-шлифовальный круг; 4- ведущий круг

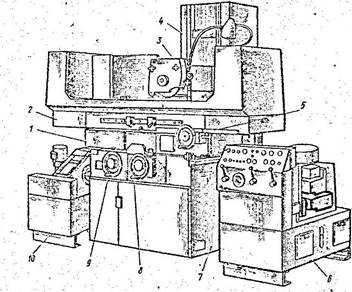

Для шлифования плоских и линейчатых фасонных поверхностей применяются плоскошлифовальные станки. На рис. 25 показан плоскошлифовальный станок ЗЕ721ВФ1. Он имеет горизонтальный шпиндель на котором крепится обрабатываемая заготовка. Стол получает продольно-поступательное движение. Стол расположен на крестовом суппорте, который может перемещаться в поперечном направление по направляющим станины 7. Шлифовальный круг размещен в шлифовальной бабке 3, которая перемещается по вертикальным направляющим колонны 4. Ручная продольная подача осуществляется маховичком 5, поперечная – маховичком 9, вертикальная- маховичком 8.

Станок имеет систему управления 6 и систему охлаждения – 10.

Обрабатываемые заготовки крепятся, как правило, на магнитной плите или в приспособлениях, устанавливаемых на столе станка.

Рис. 5. Внешний вид плоскошлифовального станка мод. ЗЕ721ВФ1-1

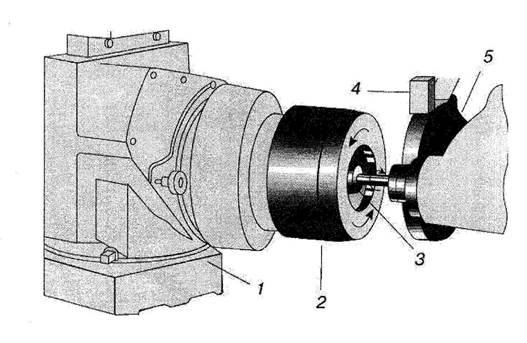

УНИВЕРСАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК с наружным и внутренним шлифовальными кругами. На схеме показано шлифование внутренней фаски стальной заготовки штамповой матрицы. Делительная бабка позволяет выполнять шлифование под любым углом. Обрабатываемая деталь и шлифовальный круг вращаются в противоположных направлениях. 1-делительная бабка; 2-деталь; 3-внутренний шлифовальный круг; 4-отсос пыли; 5-наружный шлифовальный круг.

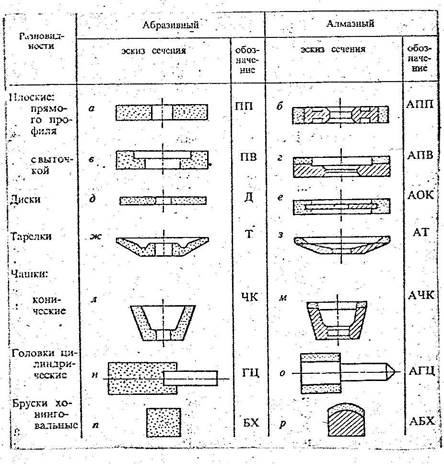

Применяемые в качестве режущего инструмента шлифовальные круги имеют различную форму сечения (см. рис. 6). Они состоят из абразивного материала, скрепленного связующим веществом (связкой) и имеют различную твердость.

Абразивные материалы делят на искусственные и естественные. В основном используют искусственные: электрокорунд, карбид кремния, карбид бора, синтетические алмазы, кубический нетрид бора(альбор). Наиболее широко применяется элекрокорунд. Абразивные материалы представляют собой зерна, которые, в зависимости от размеров, делят на 4 группы:

|

|

|

1-шлифзерна от N 200 до N 16 (размеры зерен от 2000 до 160 мкм);

2-шлифпорошки отN 12 доN 3 (размеры зерен от 125 до 30 мкм);

3-микропорошки от М 63 до М14 (размеры зерен от63 до 14 мкм);

4-тонкие микропорошки от М10 до М1(размер зерен от10 до 1 мкм).

Рис. 26. Типы шлифовальных кругов

Связки делят на три типа: неорганические, органические и металлические.

К неорганическим связкам относятся керамическая, силикатная, магнезиальная. Наиболее широко применима керамическая связке.

К органическим связкам относят бакелитовую, глифталевую, вулканитовую. Наиболее широко применяются круги на бакелитовой связке.

Металлические связки состоящие из металлической основы и наполнителя применяют в алмазных кругах.

Установлено семь классов твердости абразивных кругов: мягкий- М, среднемягкий- СМ, средний- С, среднетвердый- СТ, твердый- Т, весьма твердый- ВТ, чрезвычайно твердый –ЧТ.

В зависимости от соотношения объемов абразивных зерен и связки в институте различают структуры: плотная (N 0…3), средняя (N 4…6), открытая(N 7…12), высокопористая(N 13…18).

В обозначение шлифовального круга входят его основные характеристики. Например ПП 80х25х32, 25А МО СМ-5-К ГОСТ 2424-83. Круг плоский прямого профиля D=80 мм, Н=25 мм, d=32 мм из электрокорунда марки 25А зернистостью М10, с твердостью СМ, структурной N 5 на керамической связке.

|

|

|