|

Семь простейших японских инструментов качества.

|

|

|

|

Управление качеством на базе статических методов зародилось в 30 года 20 века в связи с применением в США контрольных карт. Широкое применение статических методов началось в Японии с 50 годов (1949 г).

Преимущество Японских методов:

-Простота

- Наглядность

- Возможность использования без материальной подготовки

- Сохраняемость связи со статистикой

Статические методы разделяются на 2 группы:

1) Для анализа и сбора числовых данных.

2) Для анализа и сбора не числовых данных.

По степени сложности методы разделяются на 3 категории:

I) Элементарные методы (7 инструментов качества):

- расслоение

- графика

- Диаграмма Парето

- Причинно-следственная диаграмма

- Гистограмма

- Диаграмма разброса

- Контрольная карта

II) Промежуточный статический метод, рассчитанный на инженеров и специалистов в области управления качеством. Включает в себя:

- статистический выборочный контроль

- теорию выборочных исследовании

- способы расчета экспериментов и.т.д.

III) Передовой статический метод, рассчитанный на ограниченное число специалистов. Включает в себя:

- многофакторный анализ

- исследование операции

- передовые способы расчета эксперимента и т.д.

Сбор данных. Контрольный листок. Таблица проверок.

Контрольный листок не относится к семи инструментам качества. Он необходим для составления гистограмм контрольных карт и т.д. форма листка должна быть простой и понятной без пояснении. Например:

1) Контрольный листок для количественных данных

| Р – Р (1) | (2) |

|

| >ES | (3) | |

(5) (5)

| ||

| ||

| ||

| <EI | (4) |

1-размер, или контролируемый параметр (температура печи).

2- общие сведения (цех, участок, деталь, время)

|

|

|

3- количество деталей, превышающих верхнюю границу допуска.

4- количество деталей ниже нижней границы допуска.

5- количество интервалов.

2) Причины брака:

| Причина брака |

| |||

| А | В | С | ||

|

| |||

|

| |||

|

Расслоение (стратификация)

Данные группируются в зависимости от условий их получения. Обработка данных для каждой группы производится в отдельности. Расслоение позволяет выявить причину брака, если есть разница между слоями.

Пример: установить причину появления повышенного брака деталей, изготавливаемых на трех станках в 2 смены. Факторами расслоения могут быть следующие:

- оборудование (тип, конструкция, срок службы).

- человеческий фактор (рабочий, стаж работы, мужчина или женщина и т.д.).

- исходные материалы (изготовитель, партия).

- время (смена: 1 или 2, день или ночь).

- методы (методы операции, условия операции).

1) Расслоение по человеческому фактору показывает, что возможная причина – рабочий на втором станке во вторую смену.

| станки | смены |

| |

| I | II | ||

2 2

| |||

|

2) Расслоение по станкам показывает, что возможная причина – второй станок.

| станки | смены |

| |

| I | II | ||

5 5

| |||

|

3) Расслоение по сменам показывает, что возможная причина – вторая смена (возможно, в темное время суток):

| станки | смены |

| |

| I | II | ||

5 5

| |||

|

Расслоение эффективно в сочетании с другими методами, графиками, гистограммами.

Графики

2.1 Графики, выраженные ломаной линией:

Точки на графике соединяют ломаной линией. Эффективность информации повышается, если применить расслоение и провести регрессионный анализ, т.е. найти коэффициенты уравнения регрессии. Для обнаружения тенденции трейда (дрейфа) можно применить сглаживание.

|

|

|

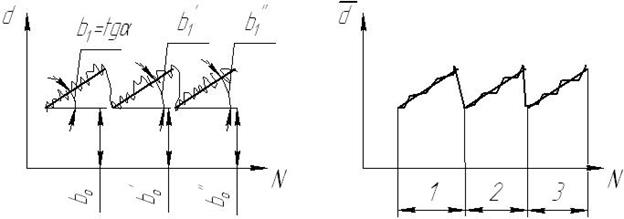

Пример: размер детали в зависимости от номера детали:

Сглаживание позволяет выявить и произвести расслоение по поднастройкам.

Коэффициенты уравнения регрессии определяем для каждой поднастройки:

уровень начальной настройки.

уровень начальной настройки.

износ инструмента на одну деталь.

износ инструмента на одну деталь.

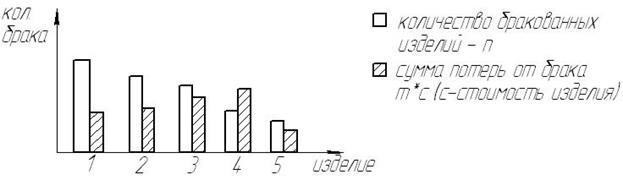

2.2 Столбчетые графики:

По оси абсцисс откладывают факторы, по оси ординат количественный признак:

Наибольший эффект достигается, если устранить брак 3 и 4 изделий.

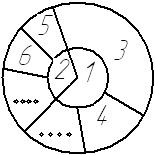

2.3 Круговой график:

Круговой график выражает соотношение составляющих какого-либо целого параметра.

Пример:

1 – прямые расходы

1 – прямые расходы

2 – косвенные расходы

3 – стоимость сырья и материалов

4 – расходы на зарплату

5 – стоимость отопления и освещения

6 – прочие расходы

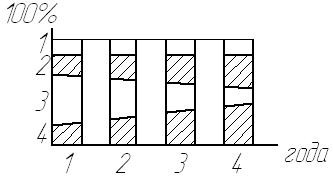

2.4 Ленточный график:

Ленточный график используется для наглядного представления соотношения параметров и изменения соотношения во времени.

Изменение соотношения погрешностей по времени:

1…4 – факторы.

1…4 – факторы.

1 – погрешность настройки инструмента.

2 – упругие отжатия инструмента и технологической системы.

3 – прочие погрешности.

4 – погрешности станка.

График показывает, что доля погрешностей, связанная со станком возрастает из-за износа станка и уменьшения его жесткости.

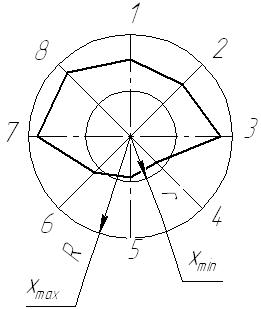

2.5 Радиационная диаграмма:

Проводят 1 или 2 окружности соответствующие стандартному значению или предельным значениям факторов (r,R). Из центра проводят радиусы по числу факторов. На радиусах наносят градуировку. Масштаб определяют по

Проводят 1 или 2 окружности соответствующие стандартному значению или предельным значениям факторов (r,R). Из центра проводят радиусы по числу факторов. На радиусах наносят градуировку. Масштаб определяют по  или

или  .

.

Например:  .

.

Наносят значения факторов и соединяют линиями.

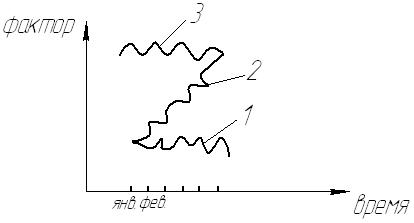

2.6 Z – образный график:

График используется для оценки общей тенденции по времени и состоит из 3 графиков.

1. Откладывается значение параметра по времени

(например, за месяц).

2. Строится кумулятивный график (т.е. сумма предыдущих).

3. Строится итоговый график (за год предшествующий данному месяцу).

Фактор – например, число бракованных деталей.

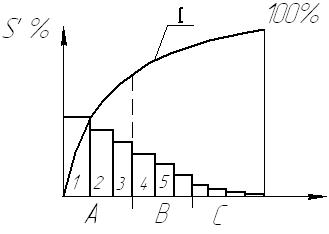

Диаграмма Парето

Диаграмма Парето строится для наглядного представления результатов разделения факторов по их значимости. Например: погрешность обработки деталей на токарном автомате.

I.  Кумулятивная кривая фактора.

Кумулятивная кривая фактора.

1 – погрешность настройки.

|

|

|

2 – износ инструмента.

3 – погрешность позиционирования.

4 – деформации технологической системы.

5 – температурные погрешности.

Все факторы разбиваются на 3 группы: A, B, C. Устранение погрешностей группы А дает наибольший эффект. Погрешности группы С устраняют, если затраты на устранение малы или затрат нет.

|

|

|