|

1 – амортизатор поводка длинный, 2 - амортизатор поводка короткий, 3 – амортизатор торцевой, 6 – корпус поводка, 7 – штифт, 8 – втулка проставочная.

|

|

|

|

1 – амортизатор поводка длинный, 2 - амортизатор поводка короткий, 3 – амортизатор торцевой, 6 – корпус поводка, 7 – штифт, 8 – втулка проставочная.

Рисунок 1. 13. Установка поводков буксы.

1, 2-поводок буксы; 3-болт; 4-шайба.

Учебный вопрос № 3

Назначение и устройство листовых рессор.

Рельсовый путь всегда имеет неровности, а колесные пары, имеющие к тому же коническую поверхность бандажей, перемещаясь по этим неровностям, совершают колебательные движения. Колебания их передаются на кузов электровоза или вагона электропоезда, который также начинает колебаться вокруг продольной (боковая качка), поперечной (галопирование), вертикальной (виляние) оси, параллельно продольной (подпрыгивание) и вдоль поперечной оси (относ). Чтобы кузов не повторял колебаний колесных пар и двигался по возможности плавно, обеспечивают его опирание на рамы тележек (а рам — на колесные пары) через рессорное подвешивание, состоящее из системы пружин, листовых рессор, подвесок, гасителей колебаний и других элементов.

Следовательно, рессорное подвешивание служит для передачи веса локомотива на шейки колесных пар, равномерного распределения этого веса между осями всех колесных пар и смягчения ударных нагрузок, действующих на колесные пары со стороны пути.

От конструктивных особенностей рессорного подвешивания и его параметров, а также от того, как распределены колеблющиеся массы кузова и тележки, зависят так называемые динамические характеристики электровоза или вагона электропоезда. Рессорное подвешивание стремятся сделать как можно мягче, снижая этим чувствительность локомотива к состоянию пути, с меньшей жесткостью, амплитуды колебаний ограничивают, вводя специальные гасители, т. е. элементы, рассеивающие энергию колебаний. Вес всех частей локомотива, расположенных над рессорами называется подрессоренным весом, а в неподрессоренный вес входит вес колесных пар с буксами. При этом стремятся к тому, чтобы неподрес- соренная масса была как можно меньше.

|

|

|

Элементы рессорного подвешивания на локомотивах и электропоездах составляют единую систему. Однако, при индивидуальном подвешивании система состоит из независимых друг от друга элементов (например, пружин), отдельно на каждую колесную пару. В сбалансированном рессорном подвешивании все элементы соединены между собой подвесками и балансирами.

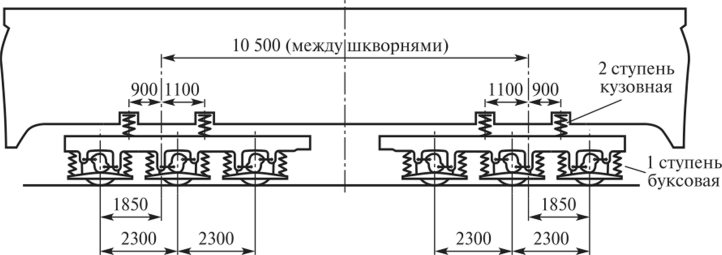

Конструктивно не всегда можно разместить элементы рессорного подвешивания, выбранного в соответствии с требуемой жесткостью, в буксовом узле (между буксой и рамой тележки). В этом случае его делят на ступени (рис. 1. 38): первичную — буксовую, между буксой и рамой тележки; вторичную — кузовную, размещаемую между рамой тележки и кузовом.

Первичное рессорное подвешивание достаточно подробно показано в предыдущем параграфе при описании связи рам тележек и буксовых узлов.

Рис. 1. 14. Схема рессорного подвешивания электровоза ЧС4Т

Вторичное рессорное подвешивание (соединение кузова с тележками) также разнообразно по конструкции, но классифицируется по следующим типам узла:

- — с жесткой плоской цилиндрической опорой;

- — с маятниковыми опорами;

- — с люлечным устройством и скользунами;

- — с пружинным поперечным возвращающим устройством и скользунами;

- — с многоцелевым использованием пружин типа «Флексикойл»;

- — с пневматическими упругими элементами;

- — с резинометаллическими упругими элементами.

Рассмотренные выше схемы первичного и вторичного рессорного подвешивания имеют много однотипных узлов: рессоры, пружины, гасители колебаний.

|

|

|

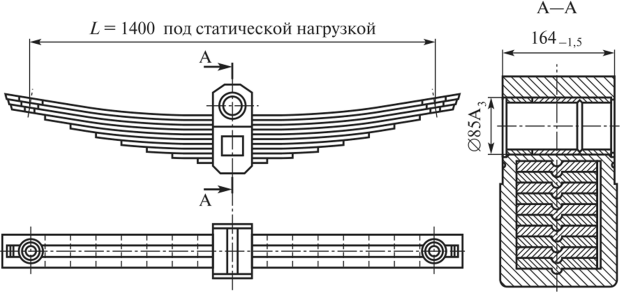

На электровозах и электропоездах первых выпусков в качестве упругих элементов широкое распространение получили листовые рессоры (рис. 1. 15).

Рессоры локомотивов изготавливают из листов рессорно-пружинной кремнистой стали марок 55С2 и 60С2. Верхние три листа (коренные) имеют одинаковую длину, а расположенные под ним (подкоренные) — разную. Для предотвращения поперечного сдвига листы обычно выполняют из желобчатой стали.

Рис. 1. 15. Листовая рессора электровозов ВЛ

В горячем состоянии листы изгибают так, что более короткий лист имеет большую кривизну, что обеспечивает их плотное прилегание. В результате термообработки (закалка при температуре 870 °С в масле и отпуск при вторичном нагреве до 470 °С) получают необходимые механические характеристики.

После термообработки листы рессоры подвергают дробеструйному наклепу, чтобы повысить предел выносливости. Для повышения чувствительности рессоры к изменению нагрузки и уменьшения износа листов их поверхности смазывают смесью машинного масла (25 %), солидола (25 %) и графита (50 %). На пакет листов в средней части надевают хомут в горячем состоянии и обжимают его одновременно со всех сторон на прессе. Материал хомута — углеродистая сталь 10 или СтЗ. Для снижения концентрации напряжений кромки листов у торцов закругляют. После изготовления или ремонта рессоры испытывают на изгиб нагрузкой, соответствующей расчетному напряжению 1000 МПа. Остаточные деформации после испытания рессоры не допускаются.

Основными характеристиками рессор являются:

- — длина рессоры — расстояние L между центрами отверстий коренных листов. Так как оно изменяется в зависимости от нагрузки, то различают длину рессоры в свободном состоянии (без нагрузки) и расчетную длину (при расчетной нагрузке);

- — стрела прогиба рессоры — расстояние от прямой, соединяющей центры отверстий в верхнем листе, до его поверхности в средней части рессоры. Для рессоры в свободном состоянии (незагруженной) это расстояние называют стрелой прогиба в свободном состоянии;

- — прогиб рессоры — разность стрел прогиба под нагрузкой и без нее.

Рассеяние энергии колебаний в системе, имеющей листовые рессоры, происходит за счет сил трения, возникающих между листами. Однако эти силы, а следовательно, и коэффициент трения нестабильны, что является большим недостатком листовых рессор. Чтобы избежать указанного недостатка, рессорное подвешивание выполняют из витых цилиндрических пружин (рис. 1. 40).

|

|

|

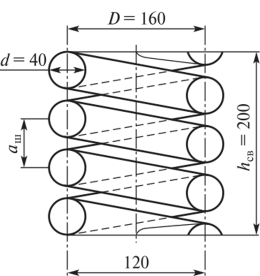

Цилиндрические винтовые пружины изготавливают из прутков горячекатаной кремнистой стали марки 55С2 или 60С2 (60С2А, 60С2ВА) круглого поперечного сечения. После термической обработки (закалка в масле при температуре 870 °С и отпуск при 460 °С) предел текучести должен составлять < гт = 1200 МПа, а твердость по Бри- неллю 375—444 НВ. Термически обработанные пружины должны быть упрочнены наклепом дробью или за- неволиванием, которое производится либо нагружением пружины до создания в ней напряжений выше предела текучести и выдержкой при этих напряжениях в течение длительного времени (не менее 12ч), либо многократным (не менее 10 раз) обжатием пружины с созданием в ней напряжений выше предела текучести.

Рис. 1. 16. Цилиндрическая буксовая пружина электровоза ЧС2

Опорные поверхности пружины должны быть плоскими и расположены перпендикулярно оси пружины. Перед навивкой концы прутка оттягивают для образования опорного витка пружины на длине в 3/4 витка.

Геометрические параметры пружины: D — средний диаметр пружины; d — диаметр прутка; hCB — высота пружины в свободном состоянии; п — число рабочих витков пружины; аш — шаг витков.

|

|

|