|

Методика расчета лабораторных электропечей

|

|

|

|

ПРОЕКТИРОВАНИЕ ЛАБОРАТОРНЫХ ПЕЧЕЙ

Методическое пособие для курсового проектирования, практических и лабораторных работ

Проектирование лабораторных печей

Для расчета любой лабораторной печи необходимы следующие данные:

- технологический процесс, для которого предназначена печь (режим нагрева изделий, температура, атмосфера печи);

- характеристика изделия, подвергающегося нагреву (марка стали или сплава, размеры образца);

- масса единовременной загрузки и компоновка садки.

При выполнении проекта лабораторной печи рекомендуется следующая последовательность этапов:

- обоснование выбора типа печи;

- определение основных размеров печи;

- составление эскиза печи с указанием толщины слоев футеровки, и выбранных огнеупорных и теплоизоляционных материалов;

- расчет времени нагрева металла;

- расчет теплового баланса с определением установленной мощности печи;

- расчет нагревателей.

Методика расчета лабораторных электропечей

1.1 Расчет времени нагрева изделий в печах

Изделия, нагреваемые в лабораторных печах, являются заготовками для последующего изготовления из них образцов и обычно имеют форму:

- круглого прутка диаметром от 3 до 20 мм и длиной от 50 до 200 мм;

- прутка квадратного сечения (10…20 мм) длиной не более 200 мм;

- полоски прямоугольного сечения шириной 10…20 мм, толщиной 0,5…5 мм и длиной до 200 мм;

- диска диаметром от 10 до 30 мм при толщине от 1 до 5 мм.

Образцы используют для проведения металлографических, металлофизических, рентгеновских, электронографических и других видов исследований, а также для изготовления образцов для определения механических свойств растяжением, сжатием, кручением, изгибом.

|

|

|

Так как почти все изделия, нагреваемые в лабораторных печах, можно отнести к теплотехнически «тонким» телам, то время нагрева металла можно определить по формуле:

(1.1)

(1.1)

Характерный размер тела S – толщина изделия, в пределах которой наблюдается наибольшая разность температур. Таким образом, S является расчетной прогреваемой толщиной. Отношение S к геометрической толщине δ называется коэффициентом несимметричности нагрева:

, (1.2)

, (1.2)

Для двустороннего симметричного нагрева изделия μ = 0,5 и S = 0,5δ; для одностороннего нагрева μ = 1 и S = δ. Таким образом, для различных расположений изделий в печах величина μ может колебаться в пределах 0,5…1,0..

Так как в печах с температурой больше 500 °С величина конвективной теплоотдачи составляет не более 10 %, суммарное значение коэффициента теплоотдачи принимают при температуре печи до 1000 °С по формуле:

aS = 1,1·aл Вт/м2∙К (1.3)

В печах с температурой более 1000 °С принимают aS = aл + + 11,63 Вт/м2∙К. Лучистая составляющая αл рассчитывается по формуле:

, (1.4)

, (1.4)

, Вт/м2∙К4 (1.5)

, Вт/м2∙К4 (1.5)

Для конвективных печей, для которых температура нагрева меньше 500 °С, расчет α проводится по методике конвективной теплоотдачи.

По числу Био определяем массивность нагреваемых изделий:

(1.6)

(1.6)

Если рассчитанное число Био меньше 0,25, то тело является теплотехнически "тонким" и время нагрева изделий, определенное по формуле (1.1), является верным. Если же полученное значение числа Био не удовлетворяет условию, то в формулу (1.1) вводится коэффициент массивности m, который определяют по формуле:

. (1.7)

. (1.7)

Значение k определяют в зависимости от формы сечения изделия. В общем случае для пластины коэффициент k равен 1, для цилиндра – 2, для шара – 3, для куба – 2,26.

Время цикла можно определить суммированием времени нагрева изделий и времени выдержки, где время выдержки принимают в зависимости от того, какие процессы должны произойти в нагретом металле.

|

|

|

1.2 Нагрев изделий в печах с жидким теплоносителем

Для термической обработки стали и цветных сплавов широко применятся печи с жидкой средой. В качестве нагревающей среды используются расплавленные соли, щелочи и металлы.

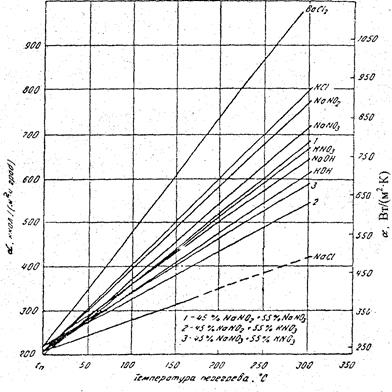

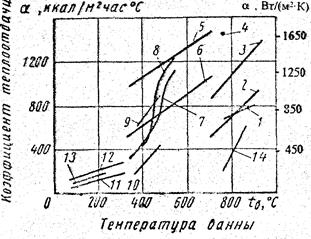

Скорость нагрева изделий в печах-ваннах в 4…7 раз больше, чем в электрических печах. Это связано с высокими значениями коэффициента теплоотдачи при нагреве в расплавленных солях, щелочах или металлах. Коэффициенты теплоотдачи в печах-ваннах определяются экспериментально. Для расплавленных солей и щелочей они находятся в прямолинейной зависимости от температуры. При температурах плавления солей, их смесей и щелочей коэффициенты теплоотдачи имеют практически постоянную величину 230...265 Вт/(м2·K). С повышением температуры коэффициенты теплоотдачи увеличиваются (рисунок 1.1, 1.2).

Рисунок 1.1. Коэффициенты теплоотдачи при нагреве в расплавленных солях и щелочах

При погружении в ванну холодных изделий возможно также значительное падение температуры всего расплава в случае недостаточного его объема. Это приводит к образованию большой “настыли” на поверхности изделий и сильно увеличивает продолжительность нагрева, так как одновременно с нагревом изделий требуется повышение температуры расплава до заданной величины. Следовательно, необходимо определить оптимальную массу изделий, загружаемых в ванну

Масса садки изделий, соответствующая заданному снижению температуры расплава в момент загрузки изделий в ванну, определяется исходя из уравнения теплового баланса ванны:

кг, (1.8)

кг, (1.8)

1 – 35 % NaCl + 65 % KCl при циркуляции среды в ванне;

2 – 44 % NaCl + 56 % KCl при w = 0 м/мин;

3 – то же при w = 4,5 м/мин; 4 – свинец; 5 – 97 % NaOH + 3 % Na2CO3 при w = 4,5 м/мин; 6 – то же при w = 0 м/мин;

7 – 90 % NaNO3 + 3 % NaNO2 + 3 % KNO3 + 4 % NaCl;

8 – 70 % NaNO3 + 10 % NaNO2 + 9 % KNO3 + 11 % NaCl;

9 – 65 % NaNO3 + 12 % NaCl + 11,5 % KCl + 3,3 % Na2CO3 + 1,4 % Fe3O4 + 6,8 % H2O при механическом перемешивании среды;

10 – то же без перемешивания; 11 – цилиндровое масло 52 («Вапор») при w = 0 м/мин; 12 – то же при w = 4,5 м/мин; 13 – цилиндровое масло II при w = 0 м/мин; 14 − KCl при циркуляции среды в ванне.

|

|

|

Рисунок 1.2. Коэффициенты теплоотдачи при нагреве в жидких средах:

где ср - удельная теплоемкость расплава, Дж/ (кг·K); rR - плотность расплава, кг/ м3; Vр - объем расплава, м3; с - удельная теплоемкость изделий, Дж/ (кг·K); tмн - начальная температура изделий, °С; t - заданная температура ванны, °С; Dt - допустимое падение температуры расплава, °С; k - доля тепла, получаемого изделиями в результате снижения температуры расплава, от общего количества тепла, необходимого для нагрева изделий (в среднем можно принять k» 0,6...0,9). В большинстве случаев допустимое падение температуры расплава в печах-ваннах при загрузке изделий ограничивается 10...30 °С.

Продолжительность пребывания нагреваемых изделий в соляной ванне может быть определена по формуле:

tS = t сп + t выд, (1.9)

где tS - общее время нагрева, мин.; t сп - время сквозного прогрева изделия, мин.; t выд - время, необходимое для завершения фазовых превращений в стали после прогрева изделия, мин.

При полном погружении в ванну продолжительность нагрева изделий простой формы линейно зависит от значения их характеристического размера и может быть найдена из выражения

t сп = k∙V/F, (1.10)

где k - коэффициент, мин/ см; V / F - характеристический размер образца, равный отношению его объема ко всей тепловоспринимающей поверхности, см.

Значение величины V/F для тел простой формы могут быть найдены из простых геометрических соотношений (таблица 1.1).

Таблица 1.1 Формулы, выражающие отношение объема тел простой формы к их поверхности

| Тело | Минимальный размер тела, см | Другие размеры, см | Формула для определения V / F, см |

| Шар | Диаметр D | - | D/ 6 |

| Куб | Ребро D | - | D/ 6 |

| Сплошной цилиндр | Диаметр D | Высота H |

|

| Прямая призма с основанием в виде правильных многогранников | Диаметр вписанного круга D | Высота Н |

|

| Полый цилиндр (кольцо) | Наружный диаметр D | Внутренний диаметр d, Высота Н |

|

| Пластина | Толщина пластины С | Габаритные размеры С, В, А |

|

Значение коэффициента k зависит от химического состава и физических свойств нагреваемой стали, состава и свойств солей в ванне и от выбранной температуры нагрева. Экспериментально найденные значения коэффициента k для разных случаев нагрева приведены в таблице 1.2.

|

|

|

Таблица 1.2 Значение коэффициента k при нагреве нструментальных сталей в различных средах

| Сталь | Темпе-ратура нагре-ва, °С | k, мин/ см, при нагреве в расплавах | |

| 78% BaCl2 + 22% NaCl * | 100 % BaCl2** | ||

| Углероди-стая и низколе-гированная | 12,5 11,3 10,8 10,0 8,8 | - - - - | |

| Среднеле-гированная (высокохро-мистая и др.) | - - - - | 8,0 7,4 6,7 6,0 | |

| Высоко-легиро-ванная (быстроре-жущая и др.) | - - - - - - - - - | 5,7 5,4 5,3 5,1 5,0 4,9 4,8 4,4 4,1 10,3*** |

* Предварительный подогрев до 400... 500 °С

** Предварительный подогрев до 860... 880 °С

*** Нагрев при отпуске в расплаве KNO3

Значения величины tвыд в формуле (1.9), т.е. выдержки после прогрева, необходимой для завершения фазовых превращений в стали приведены в таблице 1.3

.

Таблица 1.3 Значения величины tвыд для сталей различных марок

| Марка стали | Температура закалки | Значение tвыд, мин |

| У12А | 1,00 | |

| ХВГ | 1,62 | |

| 9ХС | 1,69 | |

| ХГСВФ | 2,18 | |

| Р9 | 0,65 | |

| Р18 | 1,16 | |

| Р18К5Ф2 | 1,16 | |

| Р14Ф4 | 1,64 |

|

|

|